Завод шлакобетонных камней

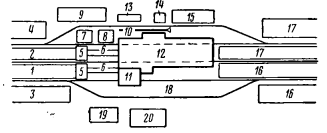

Завод шлакобетонных камней и железобетонных изделий производительностью 1 млн. штук и 4000 м3 изделий в год (фиг. 19).

Фиг. 19. Завод шлакобетонных камней: 1 — склад шлака; 2 — склад песка и гравия; 3 — резервный склад шлака; 4 — резервный склад инертных материалов (песок и гравий); 5 — скреперные лебёдки; 6 — наклонные ленточные транспортёры; 7 — опалубочная мастерская; 8 — арматурная мастерская; 9 — площадка пиломатериалов; 10 — площадка для вытяжки арматуры; 11 - склад цемента; 12 - производственный корпус; 13 — известковое хозяйство; 14 - котельная; 15 - склад угля; 16 - склад шлакобетонных камней; 17 - склад готовых железобетонных изделий; 18 - резервная территория; 19 — материальный склад; 20 — мастерские и гараж

Рабочих дней в году при работе в две смены всех цехов, кроме пропарочных камер, работающих в три смены, - 282 дня.

Количество рабочих — 40 чел. Потребность электроэнергии (по установленной мощности) с учётом коэффициента одновременности — 175 квт.

Расход воды — 10 м3/час, а пара - 2,5 т/час.

Площадь застройки - 1 200 м2, строительная площадь - 1 443 м2, а строительный объём - 4 569 м3.

Со скреперного склада траншейного типа при помощи скреперного ковша шлак транспортируют в дробильно-сортировочную установку, где разгружают на приёмные решётки бункеров; пройдя через эти решётки, шлак поступает в приёмную воронку элеватора посредством трясуна-питателя.

Из элеватора шлак подают на виброгрохот, рассеивающий его на две фракции. Шлак, имеющий фракции меньше 10 мм, поступает в бункеры, а шлак более крупных фракций —на дробилки, из которых по спускному лотку его подают снова в приёмную воронку элеватора.

Из бункеров облагороженный шлак через щелевидные затворы направляют на наклонный ленточный транспортёр и по нему в расходный бункер производственного корпуса.

По наклонным транспортёрам из соответствующих складов инертных в расходные бункеры производственного корпуса поступает песок и гравий.

В высотной части производственного корпуса расположено 5 расходных бункеров, из которых два предназначены для инертных (щебень и песок), один —для шлака и два— для вяжущих (цемент и сухие добавки). Бункеры для инертных и шлака снабжены подогревателями. Из расходных бункеров материалы поступают в дозировочные вагонетки для шлака, песка и гравия и по двум узкоколейным путям их доставляют к загрузочным воронкам, которые устанавливают над бегунами и бетономешалкой.

На одном из путей, предназначенном для доставки сухих вяжущих, устанавливают вагонные весы.

Пробуждение массы производят на бегунах, откуда масса самотёком поступает в приёмные бункеры формовочных станков, установленных в первом этаже.

Изготовленные на станках блоки укладывают на контейнеры этажерочного типа вместимостью по 48 камней и отвозят тележками в пропарочные камеры. Пропаривание шлакоблоков производят паром низкого давления в тоннельных камерах при температуре в камере до 85°С.

По окончании пропаривания блоки вывозят в помещение для охлаждения, где выдерживают (в зимнее время) в течение 2 часов и затем вывозят на склад.

Бетон из бетономешалки направляют в два бункера, из которых один выдаёт бетон на виброплощадку, а второй — в ковш, подающий бетон в формы для тяжёлых конструкций, бетонируемых непосредственно в ямных камерах.

Формы для мелких изделий с уложенной в них арматурой подают по рольгангу к виброплощадке, заполняют бетоном и откатывают на вторые рольганги, откуда с помощью блоков, перемещающихся по монорельсовому пути, перекладывают на вагонетки и транспортируют к ямным пропарочным камерам.

Из ямных камер при помощи крана балки укладывают на вагонетки и перемещают в помещение для охлаждения, а затем на склад готовой продукции.

Совмещение производства шлакоблоков и железобетонных изделий на одном заводе удобно тем, что имеется возможность приспособления завода для изготовления бетонных пустотелых блоков, для чего бегуны заменяют растворомешалками, а станки ЯК-2 соответствующими станками для производства пустотелых блоков.

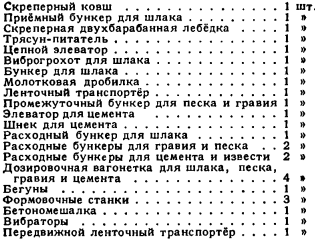

Ниже приводится перечень оборудования завода шлакобетонных камней производительностью 1 млн. шт. и железобетонных изделий 4 000 м3 в год.

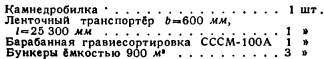

Перечень оборудования камнедробильной установки на 50 м3 в смену:

Дата добавления: 2024-12-03; просмотров: 297;