Последовательность работы над проектом

Рис.2.1. Чертёж привода конвейера

Чертёж общего вида сборочной единицы должен иметь спецификацию всех деталей. В спецификации указывается позиция, наименование и количество деталей. Для стандартных деталей наименование их надо давать в соответствии с требованиями ГОСТ на эти детали и с указанием номеров ГОСТ.

|

|

|

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПРИВОДА (рекомендуемая)

| Наименование параметра | Размерность | Величина |

| Тяговое усилие (или расчётный момент на валу) | Кн (Нм) | |

| Линейная (или окружная) скорость | м/мин(мин -1) | |

| Общее передаточное число привода | – | |

| Тип цепной (или ремённой) передачи | ПР 50,8–226,8 Гост13568–81 | |

| Редуктор | Тип | Цилиндрический |

| Передаточное число | 19,2 | |

| Электродвигатель | Тип | АИР 90 L4 |

| Мощность | квт | 2,2 |

| Частота вращения | мин -1 | |

| Напряжение | в | |

| ПВ | % | |

| Тормоз | Тип | ТКГ – 200 |

| Тормозной момент | Нм | |

| Масса привода с электрооборудованием | Т | 0,7 |

Конкретные величины параметров будут различны в каждом варианте.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА РЕДУКТОРА (рекомендуемая)

| Общее передаточное число | U | |||||

| ЗАЦЕПЛЕНИЕ | 1-я ступень | Передаточное число | U1 | |||

| Модуль нормальный | mn | |||||

| Число зубьев | Шестерни | Z1 | ||||

| Колеса | Z2 | |||||

| Угол наклона зубьев | b | |||||

| Исходный контур | ГОСТ… | |||||

| Степень точности | ||||||

| 2-я ступень | Передаточное число | U2 | ||||

| Модуль нормальный | mn | |||||

| Число зубьев | Шестерни | Z3 | ||||

| Колеса | Z4 | |||||

| Угол наклона зубьев | b | |||||

| Исходный контур | ГОСТ…… | |||||

| Степень точности | ||||||

| Смазка | Зацеплений | (марка масла) | ||||

| Подшипников | (марка масла) | |||||

| Объём жидкой смазки, л | ||||||

| Масса густой смазки, кГ | ||||||

| Подводимая мощность, кВт | ||||||

| Частота вращения быстроходного вала, мин -1 | ||||||

| Крутящий момент на тихоходном валу, Нм | ||||||

| Допускаемая консольная нагрузка, Н | на быстроходном валу | |||||

| на тихоходном валу | ||||||

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА ЧЕРТЕЖЕ РЕДУКТОРА (Рекомендуемые)

1. Специальные условия сборки редуктора (если требуется). Например : обеспечить соосность шага первой пары затяжкой гайки на втулке под шестерней поз….

2. Осевая игра подшипников :

поз. …. 0,1 – 0,15мм.

поз. … 0,15 – 0,2 мм.

поз. … 0,2 – 0,25мм.

(осевую игру подшипников регулировать установкой прокладок под крышки поз…, установкой дистанционных шайб поз. .., вращением и фиксацией винтов поз. …).

3. При сборке обеспечить пятно контакта в зацеплении:

| Ступень | Боковой зазор | Пятно контакта | |

| по высоте зуба | по длине зуба | ||

| первая | 0,15– 0,25 мм. | 0,8 модуля | 70% |

| вторая | 0,25– 0,35 мм. | 0,8 модуля | 70% |

На нерабочей стороне зубьев обеих ступеней суммарная длина пятна контакта не менее 60% длины зуба.

Для приработки под нагрузкой:

момент нагружения на тихоходном валу не более ... Нм при частоте вращения быстроходного вала ...мин -1 .

Рабочее направление вращения см. вид ….

4. Разъём между корпусом и крышкой покрыть пастой "Герметик"или др.

5. Перед обкаткой и эксплуатацией в редуктор залить жидкую смазку доуровня по маслоуказателю. Полости опор промыть керосином и заполнить смазкой "Литол 24" на 2/3 объёма.

6. Окончательно собранный редуктор испытать:

– без нагрузки в течение часа при частоте вращения быстроходного вала ...мин -1.

– под нагрузкой в течение двух часов при частоте вращения быстроходного вала … мин -1 и полной нагрузкой (нагрузкой …%) крутящим моментом тихоходного вала.

В процессе испытаний течи масла по корпусу, нагрев подшипников более 600 и посторонние неравномерные шумы не допускаются.

7. После испытаний редуктора жидкую смазку слить, сдать на склад, залить

консервирующую смазку КС- 8 объёмом ….л и прокрутить редуктор без нагрузки в течение пяти минут.

8. Требования по окраске редуктора см. в инструкции №…,( в пояснительной записке), (или записать на данном чертеже).

В каждом конкретном варианте приведенные выше требования могут быть изменены.

Для подсчёта приблизительной массы редуктора рекомендуется вычислить массу его по габаритным размерам, принимая как сплошной металл плотностью 7,85 г/см3, и затем умножить полученную величину на 0,2–0,3. Например, масса редуктора по рис.2 составит:

.

.

Масса изделия является одним из основных его параметров и должна быть указана как на сборочных, так и на детальных чертежах.

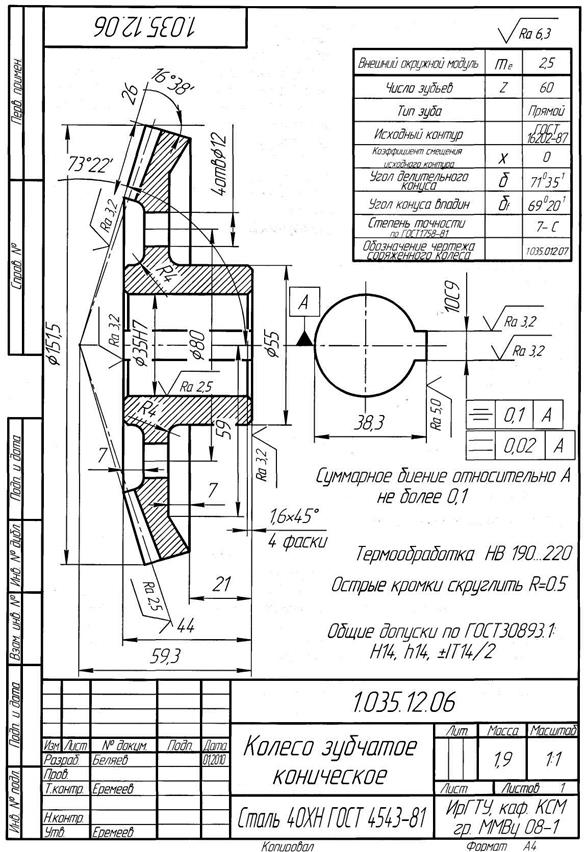

На рис.2.3; 2.4; 2.5; 2.6 приведены чертежи основных деталей редуктора.

|

Рис. 2.3. Чертёж конического зубчатого колеса

|

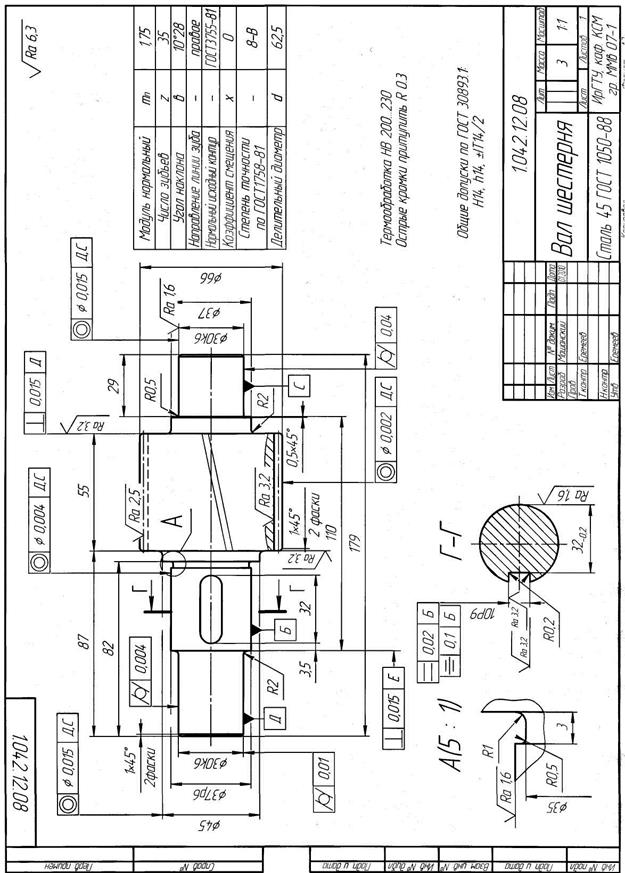

Рис. 2.4. Чертёж вала – шестерни

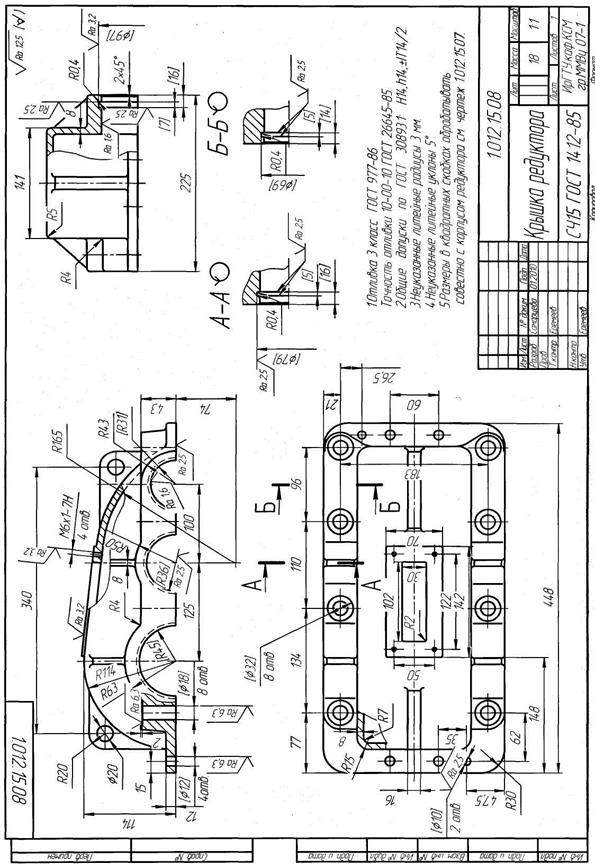

Рис. 2.5. Чертеж крышки редуктора

Рис. 2.5. Чертеж крышки редуктора

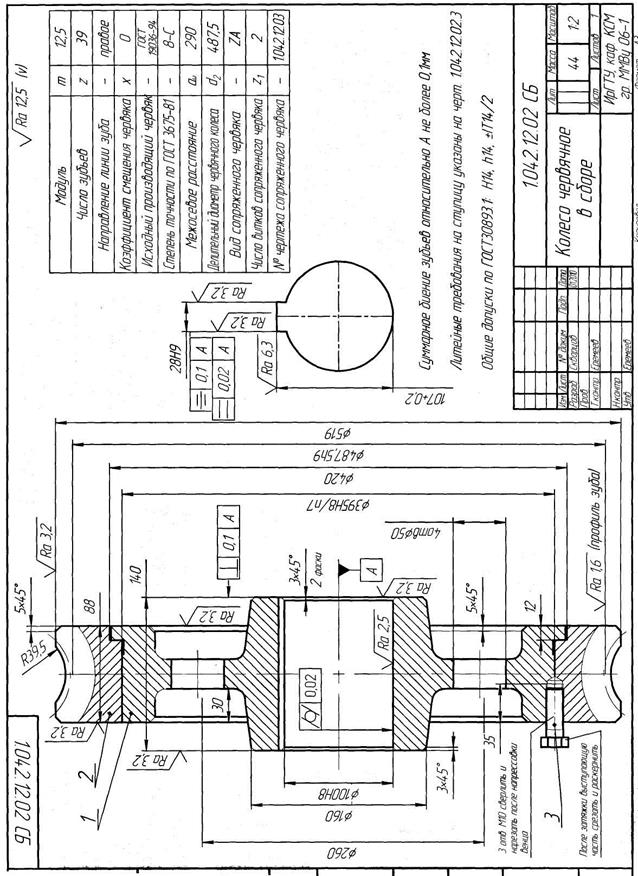

Рис. 2.6. Чертёж колеса червячного в сборе

Рис. 2.6. Чертёж колеса червячного в сборе

Последовательность работы над проектом

Работу над проектом рекомендуется выполнять в следующем порядке.

1. Ознакомиться с заданием. Подбор литературы, необходимой для проектирования. Изучение аналогичных конструкций по учебным пособиям, атласам, руководствам и т. п. При этом изучение данных материалов должно сопровождаться составлением эскизов отдельных участков, которые представляют определенный интерес.

2. Определить потребную мощность электродвигателя и выбрать его по каталогу. Сначала определяют мощность на выходном валу привода рабочей машины, затем частные значения КПД отдельных видов передач и общий КПД привода, на который нужно разделить значение выходной мощности. По каталогу чаще всего приходится выбирать электродвигатель с номинальной мощностью, превышающей расчётную. Чтобы выбрать электродвигатель по каталогу, необходимо также предварительно определить частоту вращения вала ротора, для чего вычисленная частота вращения выходного вала привода умножается на общее ориентировочное передаточное число привода. Необходимо иметь в виду, что тихоходный электродвигатель при равной мощности тяжелее, больше по габаритам и дороже, чем быстроходный электродвигатель.

3. Определяют действительное передаточное число привода, разбивают его по ступеням передач и делают полный кинематический расчёт привода.

4. Далее рассчитывают все передачи, входящие в кинематическую схему привода. Проектировочный расчет передач заканчивается определением основных геометрических параметров с выполнением эскизной компоновки деталей редуктора (желательно в электронной программе «Компас-3D» и в масштабе 1:1. Эскизная компоновка позволит увидеть недостатки расчёта и выбора геометрических параметров колес и найти пути их устранения. Изменяя материал зубчатых или червячных колес и технологию их изготовления, уточняя и изменяя значения расчётных коэффициентов и передаточных чисел соответствующих ступеней, путем повторных расчётов можно добиться лучшей конструкции рассчитываемых передач.

5. После определения всех геометрических размеров рассчитываемых передач вычисляют усилия, действующие в этих передачах.

6. Производится ориентировочный расчёт валов с учетом только передаваемого крутящего момента; предварительный выбор подшипников; определение размеров элементов корпуса (толщины стенки и пр.).

7. На первом этапе проектирования выполняют эскизную компоновку основных деталей редуктора (желательно в электронной программе «Компас-3D» в масштабе 1:1). При этом вычерчивают все рассчитанные передачи, валы, подшипниковые узлы, размещённые в стенках корпуса; детали, необходимые для предотвращения или ограничения осевого перемещения зубчатых или червячных колес на валах. Устанавливают по рекомендациям учебных пособий или по конструктивным соображениям соответствующие зазоры между торцами передач и внутренней стенкой корпуса, а также между двумя соседними передачами, находящимися на одном валу. Эскизная компоновка позволяет определить ориентировочное расстояние между двумя подшипниками вала (между серединами подшипников) и тем самым подготовить расчётную схему вала.

8. Составляют расчётные схемы валов, определяют суммарные реакции их опор; рассчитывают и подбирают окончательно подшипники валов и делают проверочный расчет валов на статическую прочность и выносливость по опасным сечениям. По окончательно принятым диаметрам валов производят подбор шпонок по сечению (длина их принимается по ширине зубчатых колес) и их проверяют на срез и смятие.

9. Выполняют общий вид проектируемого узла (редуктора, коробки скоростей, коробки передач и т. п.) в двух-трех проекциях с соблюдением всех требований и в соответствии с ГОСТ на чертежи (завершающий этап проектирования), в котором должны быть отражены также вопросы смазки подшипников и зубьев передач.

10. Вычерчивают общий вид привода в двух или трех проекциях и другие узлы привода, если они указаны в задании.

11. Выполняют рабочие чертежи деталей проектируемого узла (редуктора, коробки скоростей и т. п.), которые указаны в задании.

12. Составляют полностью расчетно-пояснительную записку и окончательно оформляют все чертежи проекта.

13. После проверки преподавателем проект допускается к защите при положительной рецензии. При отрицательной рецензии проект возвращается на исправление.

4. Защита курсового проекта

Студент допускается к защите курсового проекта, если преподавателем предварительно просмотрены все чертежи, расчётно-пояснительная записка и нет принципиальных замечаний по существу преложенной студентом конструкции машины (выбор основных элементов конструкции машины студент определяет и защищает самостоятельно).

Если в результате защиты выяснилось, что проект выполнен не самостоятельно, то он снимается с защиты и студенту выдается новое задание. Студент, получивший за курсовой проект неудовлетворительную оценку, продолжает дополнительно работать над проектом или же выполняет новое задание по решению преподавателя. Курсовой проект оценивается дифференцированной оценкой.

В процессе защиты проекта студент должен уметь объяснить методику расчётов, выполненных в процессе проектирования; знать назначение и работу всех деталей и узлов; правила определения действующих сил, напряжений в деталях; а также объяснить конструкцию разработанных им механизмов и узлов. Кроме того, необходимо сделать критический анализ разработанных конструкций, указать их достоинства и недостатки, сравнить с другими аналогичными устройствами и возможными решениями, рассмотреть сборку и регулировку узлов и обеспечение смазки трущихся деталей.

При защите курсового проекта по деталям машин нужно давать чёткие ответы на вопросы: определение действительных напряжений в различных сечениях вала; характер износа зубьев зубчатых и червячных колес; распределение напряжений в шпоночных и шлицевых, зубчатых соединениях; особенности расчёта подшипников качения на динамическую грузоподъемность; обоснование выбора материала деталей, допусков и посадок; знаков шероховатости поверхности; обоснование выбора принятых коэффициентов запаса прочности; и многие другие вопросы.

Дата добавления: 2018-11-26; просмотров: 1234;