Основные принципы проектирования

Проектирование машин и их деталей является особым видом инженерного искусства. Для правильного проектирования недостаточно знания одной лишь теории. Необходимо знакомство с существующими конструкциями и умение в них критически разбираться, знание методов изготовления деталей, знание условий работы проектируемой машины, умение конкретно воплощать свои идеи в виде конструктивного чертежа. Умственное представление всего проектируемого должно предшествовать чертежу так же, как мысль должна предшествовать слову. Ясно, что для проектирования машин и их деталей необходим некоторый практический навык. В данном пособии будут указаны основные принципы, правила и приемы проектирования, знакомство с которыми позволит студентам успешно выполнить курсовой проект по деталям машин.

Проектирование машины состоит прежде всего из конструктивной разработки общего расположения машины и выбора формы отдельных ее деталей, а также из тесно связанных между собой расчёта машины и ее частей и выполнения чертежей: установочного – для машины; сборочных – для ее частей; рабочих – для ее деталей.

Рационально спроектированная и правильно построенная машина должна быть прочной, долговечной, возможно дешёвой и экономичной в работе, а также безопасной для обслуживающих ее лиц. Этим основным требованиям должна удовлетворять не только каждая машина в целом, но и каждая её деталь. При конструировании машин экономические соображения должны всегда стоять на одном из первых мест. Стоимость машины определяется стоимостью материала, изготовления и обработки отдельных ее деталей, а также массой машины,

т. е. экономией машиностроительных материалов. Габариты и масса машины в значительной степени определяются ее кинематической схемой и компоновкой ее узлов и деталей. Компоновка узлов и деталей машин должна быть такой, чтобы как можно полнее использовать рабочее пространство рам, станин и корпусов. Уменьшение габаритов машин приводит не только к экономии машиностроительных материалов и тем самым к снижению их стоимости, но и позволяет устанавливать на одних и тех же производственных площадях большее количество машин, что приводит к увеличению количества продукции, снимаемой с квадратной единицы полезной производственной площади.

Для уменьшения массы машин во всех случаях, где это возможно, необходимо применять гнутые, штампованные, пустотелые тонкостенные профили проката. Большую экономию не только в расходе машиностроительных материалов, но и в стоимости деталей машин дает применение таких прогрессивных методов изготовления деталей машин, как сварка, центробежная отливка полых тел вращения, отливка в кокиль. По этим соображениям, иногда бывает рационально заменить литые детали штампованными, а кованые штампосварными.

Для снижения стоимости машин большое значение имеет также замена дорогостоящих материалов (например, цветные металлы и легированные стали) более дешёвыми, когда это не вызывает ухудшения качества машин. Всегда, когда это возможно и экономически целесообразно, для изготовления деталей машин следует взамен чёрных и цветных металлов применять пластмассы. Вместе с тем снижение стоимости машин может быть достигнуто, если основные детали их, от которых зависят размеры отдельных частей и всей машины, изготовлять из более прочного, хотя и более дорогого материала. Например, в редукторах применение высокопрочных сталей для изготовления зубчатых колёс, приводящее к уменьшению размеров последних, позволяет уменьшить размеры и массу такой дорогостоящей детали, как корпус редуктора, что в свою очередь позволяет уменьшить размеры и массу рамы машины или привода и тем самым снизить их стоимость. Поэтому рекомендуется применять вместо обыкновенного серого чугуна модифицированный и высокопрочный чугун, а взамен углеродистой стали легированные стали.

Одним из наиболее эффективных средств экономии машиностроительных материалов является использование точных методов расчёта деталей машин. Это позволяет брать для последних минимальные запасы прочности. Однако не всегда наиболее дешёвая машина является наилучшей. В большинстве случаев наиболее выгодной машиной будет та, у которой сумма всех эксплуатационных расходов, включая амортизацию, ремонт, смазку и т. п., наименьшая. Не рекомендуется возлагать на один и тот же механизм слишком много функций. При этом конструкция данного механизма усложняется, а чем сложнее механизм, тем он дороже и менее долговечен. Поэтому при проектировании машин следует применять принцип разделения функций между отдельными механизмами машины. Экономия материала и простота обработки тем весомее, чем большее количество одинаковых деталей заложено в конструкции машины. При проектировании деталей машин следует по возможности пользоваться простыми геометрическими формами и их комбинациями, легко получаемыми при обработке деталей на станках. Огромное значение для удешевления машины при повышении ее качества имеет применение стандартных деталей и узлов и стандартных размеров. Поэтому при проектировании машин и их деталей не только необходимо применение существующих ГОСТ, но и рекомендуется пользоваться ведомственными нормалями отечественных проектных организаций и заводов. Широкое внедрение в машиностроение стандартных деталей машин позволяет не только сократить время на изготовление машины, но и облегчить сам процесс проектирования. Блочность машины, т.е. разбивка ее на ряд отдельных легко собираемых блоков (узлов), облегчает и ускоряет сборку машины (блоки легко разбирают и сменяют). Экономичность машины в работе зависит главным образом от соответствия конструкции машины тем законам, на которых основано ее действие; материала и тщательности выполнения деталей машины; правильности монтажа машины; внимательного ухода за машиной, от чего зависят эксплуатационные расходы во время работы машины, а также ее долговечность. Уменьшение вредных сопротивлений в машине и, как следствие этого увеличение ее коэффициента полезного действия и повышение срока службы отдельных деталей и узлов машины – одно из важнейших требований, предъявляемых к машине при ее проектировании.

Увеличение коэффициента полезного действия машины достигается рациональным выбором ее кинематической схемы, назначением наиболее совершенных типов передач, рациональным выбором материала, формы и обработки трущихся деталей, рациональным выбором смазки трущихся поверхностей деталей машины.

При проектировании машин необходимо стремиться предупредить возможность несчастных случаев. Для этого необходимо:

– предусматривать возможность моментальной остановки машин в случае несчастья;

– движущиеся открытые части машин ограждать перилами, щитами, кожухами и подобными устройствами;

– везде, где возможно, выступающие, вращающиеся части, как, например, болты муфт, закрывать гладкими фланцами, предусматривать предохранительные приспособления от возможных взрывов частей машины.

Нельзя ограничиваться рассмотрением одной кинематической или динамической стороны, а необходимо принимать во внимание материал, форму, условия и возможность изготовления деталей машин, реальные условия работы их в промышленности и другие обстоятельства конструктивного и экономического порядка. При проектировании машин необходимо обращать внимание на их внешний вид.

Разработка схемы машины и конструктивной формы отдельных деталей её составляет первую стадию проектирования. Следующий этап проектирования – расчёт машины и её деталей и создание чертежей. Никогда не следует задерживать начало вычерчивания до полного окончания расчёта. Эта первая ошибка начинающих почти всегда влечет за собой бесполезную трату времени и труда на неизбежные в этом случае переделки расчёта и неожиданные недоразумения при вычерчивании. Расчеты деталей машин на прочность, жёсткость и устойчивость производятся в основном по формулам сопротивления материалов. Напряжение в деталях машин нигде не должно превосходить допускаемого для них при данных условиях работы, а деформация деталей машин во всех случаях должна быть упругой. На размеры деталей машин влияет не только расчёт их на прочность, но и другие, чисто практические обстоятельства: возможность и простота изготовления деталей машин, возможность последующей их обработки; возможность сборки машины и монтажа ее на месте, возможность ремонта машины, безопасность обслуживающих лиц, условия доставки машины и её частей на место установки. Учесть заранее все эти обстоятельства крайне трудно. Поэтому после установления схемы машины на эскизе следует приступать к выполнению чертежей, как только расчет даст достаточно данных для него, т. е. сейчас же проверять все полученные расчетом размеры на чертеже, не откладывая начало вычерчивания до окончания расчёта.

Практикой машиностроения установлен ряд конструктивных положений общего характера, которых рекомендуется придерживаться при проектировании машин и их деталей.

Основные из этих положений можно сформулировать следующим образом:

– при проектировании машин и их деталей необходимо пользоваться

ГОСТами и ведомственными нормалями заводов и проектных организаций. При расчете деталей машин диаметры и длины необходимо округлять, принимая ближайшее к ним значение из ряда нормальных диаметров и длин по

ГОСТ 6636-81. Округление номинальных размеров имеет очень большое экономическое значение, так как приводит к сокращению режущего и измерительного инструмента, применяемого при изготовлении деталей машин и контроле производства,

– расчёты деталей машин на прочность, жесткость и устойчивость надо производить везде, где это возможно, по максимально допускаемым напряжениям и деформациям. Не следует применять резких изменений сечения. Во избежание появления в этих местах концентрации напряжений, часто являющейся причиной поломок, все переходы рекомендуется сопрягать плавными закруглениями не слишком малого радиуса,

– при передаче деталями машин больших усилий необходимо, чтобы эти усилия воспринимались по возможноти солидными частями, высокими рёбрами и т. п., чтобы распределить их на возможно большую поверхность и массу. Так, например, на рис. 5.1 показана правильная конструкция, где фундаментный болт пропущен через высокую часть рамы, а на рис. 5.2 менее надёжная конструкция со сравнительно слабой лапой, которая при действии на неё усилий легко может отломаться. Стоимость литых деталей относительно высока, и поэтому рамы под приводы рекомендуется выполнять по возможности из металлоконструкций, как показано на рис.5.5. В то же время корпусы редукторов выполняют, как правило, литыми и при конструировании должна быть обеспечена необходимая прочность и жёсткость, исключающая перекос валов. На рис.5.3 приведены рекомендуемые литейные уклоны при конструировании литых деталей из стали или чугуна.

– при передаче деталями машин больших усилий необходимо, чтобы эти усилия воспринимались по возможноти солидными частями, высокими рёбрами и т. п., чтобы распределить их на возможно большую поверхность и массу. Так, например, на рис. 5.1 показана правильная конструкция, где фундаментный болт пропущен через высокую часть рамы, а на рис. 5.2 менее надёжная конструкция со сравнительно слабой лапой, которая при действии на неё усилий легко может отломаться. Стоимость литых деталей относительно высока, и поэтому рамы под приводы рекомендуется выполнять по возможности из металлоконструкций, как показано на рис.5.5. В то же время корпусы редукторов выполняют, как правило, литыми и при конструировании должна быть обеспечена необходимая прочность и жёсткость, исключающая перекос валов. На рис.5.3 приведены рекомендуемые литейные уклоны при конструировании литых деталей из стали или чугуна.

Ориентировочные размеры элементов литых корпусов приведены в табл. 5.1 и в табл. 5.2.

Рис. 5.3.Размеры литейных приливов и уклонов

Рис. 5.3.Размеры литейных приливов и уклонов

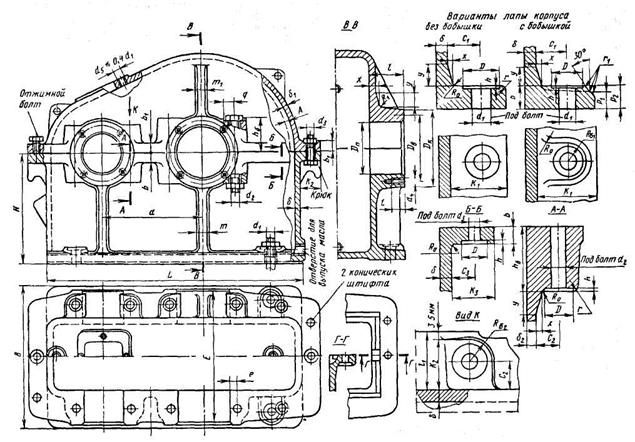

Рис. 5.4. Конструктивные элементы корпуса из чугуна

Для повышения жёсткости корпусов служат рёбра, располагаемые у приливов под подшипники. Корпус обычно выполняют разъёмным, состоящим из основания (его иногда называют картером) и крышки. Плоскость разъёма проходит через оси валов. В вертикальных цилиндрических редукторах разъёмы делают по двум и даже трём плоскостям. При конструировании червячных и лёгких зубчатых редукторов иногда применяют неразъёмные корпусы со съёмными крышками.

Рис. 5.5. Установка привода на сварной раме из швеллеров:

1 – сварная рама; 2 – коническо-цилиндрический редуктор; 3 – муфта; 4 – электродвигатель.

Металлоконструкцию (сварную раму) целесообразно выполнять из стандартизированных профилей металлопроката (из швеллеров, двутавров, уголков, труб, гнутых профилей и горячекатаных листов). Достаточный сортамент профилей приведен в библиотеке электронной программы «Компас-3D». Материал профилей – малоуглеродистая сталь, как наиболее хорошо свариваемая.

На чертеже металлоконструкции должны быть указаны все сварные швы с обозначениями по ЕСКД и знаки механической обработки.

В технических требованиях на металлоконструкцию указываются стандарты на её изготовление, способы сварки, сварочные материалы и защитные среды (если таковые требуются), а также требования по снятию остаточных термических деформаций и последующей механической обработке. Следует иметь в виду, что установка редукторов и электродвигателей на необработанные механически профили не допускается.

Пример рекомендуемых технических требований на сварную раму привода:

1 . Изготовление по ОСТ 24 940 01-92.

2. Сварные швы выполнить по ГОСТ 14771-76 проволокой

Св-08 Г2С ГОСТ 2246-80 в среде углекислого газа.

3. Неуказанные сварные швы варить Т1Δ 5 по местам прилегания деталей.

4. После сварки– отпуск.

5. Общие допуски по ГОСТ 30893.1: Н14, h14,  IT14/2.

IT14/2.

Таблица 5.1

Основные элементы корпуса редуктора из чугуна (к рис.5.4.)

| Параметры | Ориентировочные соотношения (размеры, мм) |

| Толщина стенки корпуса и крышки редуктора: | Во всех случаях

|

и

| |

| одноступенчатого цилиндрического |  ; ;

|

| одноступенчатого конического |  ; ;

|

| одноступенчатого червячного |  ; ;

|

| двухступенчатого |  ; ;

|

| Толщина верхнего пояса (фланца) корпуса |

|

| Толщина нижнего пояса (фланца) крышки корпуса |

|

| Толщина нижнего пояса корпуса: без бобышки при наличии бобышки |

; ;

|

| Толщина рёбер основания корпуса |

|

| Толщина рёбер крышки |

|

| Диаметр фундаментных болтов: (их число > 4) |

|

| Диаметр болтов: у подшипников соединяющих основание корпуса с крышкой |

|

| Размеры, определяющие положение болтов d2, у подшипников |  ; ;  ; ;

- крепление крышки подшипника - крепление крышки подшипника

|

Высота бобышки  под болт под болт

|  выбирают конструктивно

так, чтобы образовалась опорная поверхность под головку болта и гайку. выбирают конструктивно

так, чтобы образовалась опорная поверхность под головку болта и гайку.

|

Таблица 5.2

Дополнительные элементы корпуса редуктора из чугуна (к рис.5.4)

| Параметры | Ориентировочные соотношения (размеры, мм) | ||||||||||

| Гнездо под подшипник | диаметр отверстия в гнезде |  - по наружному диаметру подшипника - по наружному диаметру подшипника

| |||||||||

| винты крепления крышки подшипника d4 число винтов n (предпочтительны врезные крышки без винтов) | М8–М12 4–6 | ||||||||||

| диаметр гнезда длина гнезда |

-диаметр фланца крышки подшипника -диаметр фланца крышки подшипника

| ||||||||||

| Размеры штифта | диаметр длина |  (размеры по табл. 5.1) (размеры по табл. 5.1)

| |||||||||

| Наименьший зазор между наружной поверхностью и стенкой корпуса: по диаметру по торцам |

(на чертеже не показан) (на чертеже не показан)

| ||||||||||

| Параметры | Болты | ||||||||||

| М6 | М8 | М10 | М12 | М16 | М20 | М24 | М27 | М30 | |||

| К1 | 22 | 24 | 28 | 33 | 39 | 48 | 54 | 58 | 65 | ||

| С1 | 12 | 13 | 16 | 18 | 21 | 25 | 34 | 3650 | – | ||

Примечание.

Для удобства механической обработки торцов бобышек и проверки перекоса осей отверстий, размер Е обычно принимают одинаковым для всех опор, поэтому и размер l принимают для всех гнёзд одинаковым.

Дата добавления: 2018-11-26; просмотров: 1118;