Типы сварных соединений

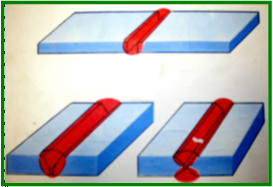

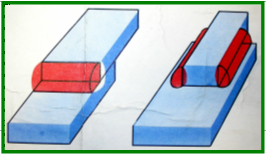

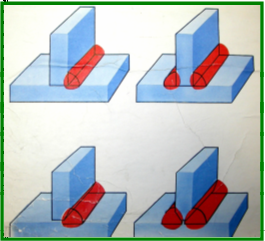

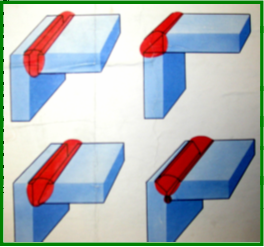

Основные типы соединений, характерные для дуговой и газовой сварки (рис.144-147)

| Стыковое соединение (рис.144)с отбортовкой применяют при толщине листов до 3 мм; листы толщиной 3-8 мм сваривают без разделки кромок, при толщине листов до 15 мм применяют V-образную разделку кромок, более 15 мм –X-образную рис.144 |

рис.145а рис.145б рис.145а рис.145б

| Нахлесточный односторонний(рис.145а) Нахлесточный двухсторонний (рис.145б) |

рис.146

рис.146

| Тавровый односторонний Тавровый двухсторонний Тавровый односторонний с разделкой кромок Тавровый двухсторонний с разделкой кромок |

рис.147

рис.147

| Угловые соединения: Односторонний Односторонний катетом С разделкой одного листа С разделкой двух листов |

Сварнозаклепками обеспечивается получение прочных, но не плотных соединений (для сварки верхний лист просверливается или пробивается и при заварке отверстия приваривается и нижний лист).

Структура сварных швов зависит от вида сварки и ее технологии.

Дуговая сварка

| Это сварка при которой между электродом, являющимся присадочным металлом, и свариваемыми деталями образуется электрическая дуга, (рис.148) в зоне которой происходит формирование шва, вследствие плавления электрода. Электроды выпускаются диаметром от 0,3 до 12 мм. Для углеродистой стали – Св-08А, Св-08ГС, Св-10Г2, для легированной стали –легированная проволока – Св-08ХГС, Св- 18ХГС и др. Для ручной сваркой пользуются электродами, покрытыми обмазкой, которые защищают и легируют шов. |

рис.148

В 1802 г. акад. Петров открыл явление дугового разряда. В 1882г. изобретатель Бенардос применил электрическую дугу для сварки металлов угольным электродом.В 1888г. инженер Славянов заменил графитовый электрод металлическим.

Дуговой сваркой соединяются конструкционные стали, серый и ковкий чугуны, медь, алюминий, никель, титан и их сплавы.

Электрические параметры дуги – ток от1-3000А, при напряжении 10-50 В, мощность дуги от 0,01-150 кВт.

Дуговая сварка возможна при постоянном и переменном токах. Для питания дуги постоянным током применяют генераторы и выпрямители.

Различают: автоматическая сварка под флюсом, в среде защитных газов (аргона, углекислом, гелии).

Газовая сварка

В качестве горючих газов при сварке используют ацетилен, пропан, бутан, водород. Чаще ацетилен (С2Н2), дающий наибольшую температуру пламени до 32000 в струе кислорода. Применяют для соединения тонкостенных стальных заготовок, а также заготовок из чугуна, цветных металлов, для резки.

Сварку выполняют с помощью газовой горелки (рис.149), в которой газы смешиваются, и при выходе из горелки образуют горючее пламя, которое расплавляет свариваемые материалы.

рис.149

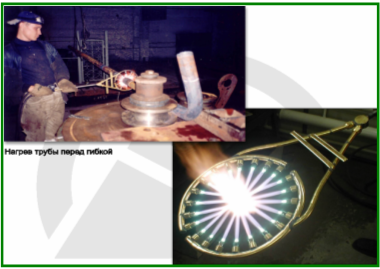

Перед сваркой может выполняться предварительный нагрев труб газовой горелкой (рис.150)

рис.150

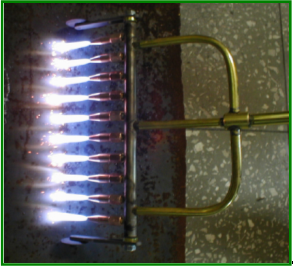

Горелка кольцевая

рис.151

рис.151

| Применяется для ручного нагрева труб перед сваркой, гибкой (рис.151, 152) |

рис.152

Нагрев плоских поверхностей газовой горелкой (рис.153)

|

|

рис.153

Газовый резак

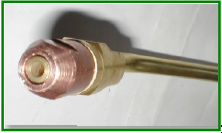

Газовую резку выполняют резаком (рис.154, 157). По кольцеобразному каналу (рис.155, 156) поступает горючая смесь, которая расплавляет металл, а по внутреннему каналу поступает кислород и разделяет металл. Толщина резки может быть до 300 мм.

рис.154

рис.155

Схема газового резака

рис.156 рис.156

|  рис.157

рис.157

|

Сварка пластическим деформированием

Контактная электросварка

Сварка, при которой свариваемые детали разогреваются теплотой, выделяемой при прохождении электрического тока через место контакта соединяемых деталей, доводятся до пластического состояния и механически сдавливаются.

Применяется в серийном и массовом производстве для нахлесточных соединений, тонких листовых деталей.

Контактная электросварка бывает стыковой, точечной и роликовой.

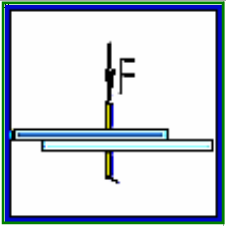

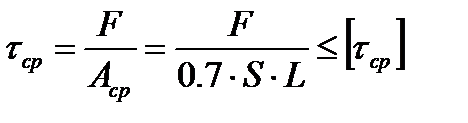

Стыковая электросварка

рис.158 рис.158

| Свариваемые заготовки закрепляют в зажимах стыковой машины (рис.158). Один зажим - подвижный, другой – неподвижный. Торцы деталей должны быть одинаковыми по форме и размерам и должны быть механически обработаны. Свариваемые заготовки сжимаются под действием силы, затем включается ток, места контакта разогреваются до пластического состояния и механически сдавливаются. Применяется для низкоуглеродистых, низколегированных, цветных металлов и сплавов. |

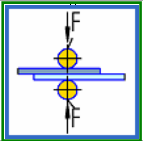

Точечная электросварка

рис.159

рис.159

|  рис.160

рис.160

|

Выполняется с помощью сварочных машин (рис.160). Это сварка в отдельных точках. Свариваемые детали накладываются друг на друга и в местах сварки сжимаются медными электродами, через которые пропускается ток большой силы и малого напряжения (рис.159). Место контакта листов нагревается, ток выключается и производится давление на электроды, т.е. в месте сжатия листы соединяются.

Толщина соединяемых листов от 0,5 – 5 мм.

Применяется для низкоуглеродистых, низколегированных, цветных металлов и сплавов.

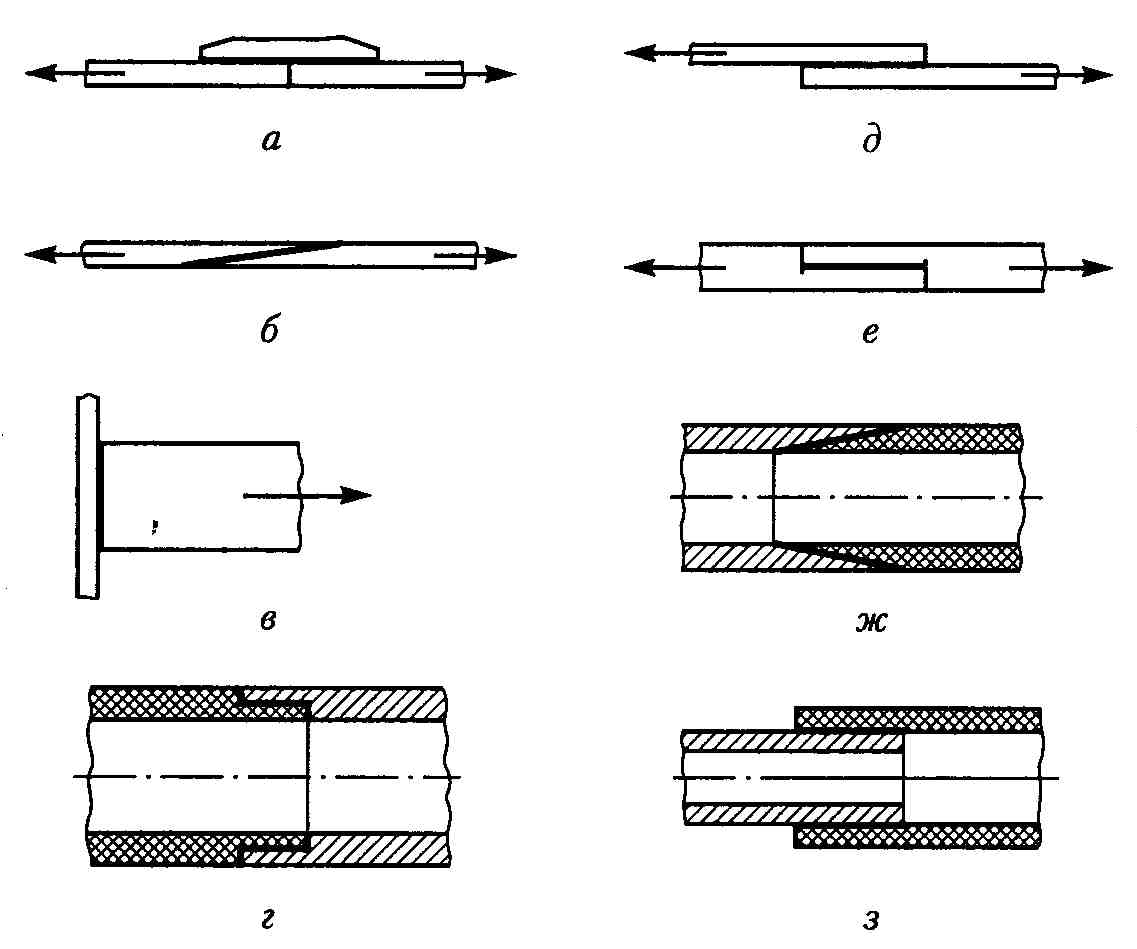

Роликовая электросварка

рис.161

рис.161

|  рис.162

рис.162

|

Роликовая электросварка при которой, между свариваемыми заготовками образуется прочное и плотное соединение.

Выполняется с помощью сварочных машин (рис.162), в которых электроды выполнены в виде плоских роликов (рис.161).

Роликам придают вращение и между ними пропускают свариваемые заготовки, соединенные внахлест. Точки контакта роликов и свариваемых деталей перекрывают друг друга, в результате получается шов.

Толщина соединяемых листов от 0,3 – 3 мм. Шов герметичный.

Применяется для низкоуглеродистых, низколегированных, цветных металлов и сплавов, а также медь со сталью, латунь со сталью, медь с латунью.

Производительность сварки 1-4 м/мин.

Соединение сваркой пластмасс.

Пластмассы сваривают в струе горячего воздуха, горячим металлическим лезвием, током высокой частоты, ультразвуком (поверхности обезжиривают, сжимают в месте сварки и пропускают ультразвуковые колебания, вследствие выделяется теплота, детали деформируются).

| Достоинства сварных соединений: · Экономия материала по сравнению с заклепочным; · Плотность и непроницаемость; · Возможность соединения деталей любых криволинейных профилей произвольной толщины; · Трудоемкость сварных соединений меньше заклепочных. |

Недостатки сварных соединений:

· Сложность проверки качества шва;

· Возможность изменения свойств соединяемых деталей в зоне сварки;

· Высокая концентрация напряжений в зоне сварных швов, деформация деталей из-за неравномерности нагрева в процессе сварки.

Расчет сварных соединений

Исходным условием проектирования сварных соединений является равнопрочность шва и соединяемых деталей.

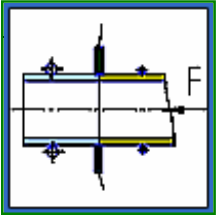

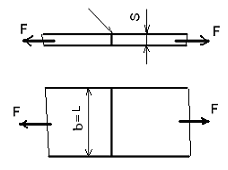

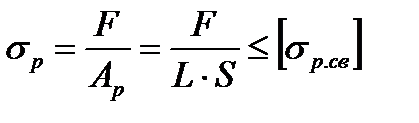

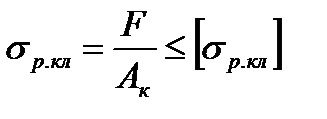

1.Расчет стыковых соединений

Соединения рассчитываются только по нормальным напряжениям растяжения (сжатия), так как проверяемое сечение перпендикулярно действующей нагрузке (рис.163).

Принимаем, что высота шва равна толщине листа

рис.163

рис.163

| Условие прочности стыкового сварного шва

F – сила;

L – длина шва, равная длине соединяемых полос;

S – толщина соединяемых деталей;

[σр.св] - допускаемые напряжения растяжения при дуговой сварке

F – сила;

L – длина шва, равная длине соединяемых полос;

S – толщина соединяемых деталей;

[σр.св] - допускаемые напряжения растяжения при дуговой сварке

|

д

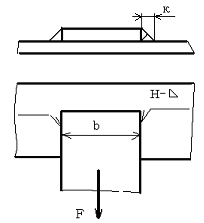

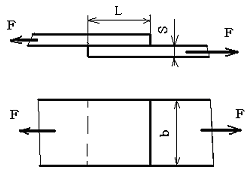

2. Расчет нахлесточных соединений

рис.164

рис.164

| При расчете нахлесточных соединений расчет условно производят на срез по (касательным напряжениям), по сечению, проходящему через биссектрису прямого угла равнобедренного треугольника со стороной катета К=S (рис.164); т.е. расчетная площадь шва при его периметре L равна:

Аср= k Sin 450 L = 0.7 S L;

где

L – суммарная длина швов;

Условие прочности нахлесточного сварного шва

[τср]-допускаемое напряжение на срез для сварного шва

[τср]-допускаемое напряжение на срез для сварного шва

|

Клеевое соединение

Склеивание — один из эффективных способов соединения конструкционных материалов.

Клеевым называется неразъемное соединение составных частей изделия с применением клея. Действие клеев основано на образовании межмолекулярных связей между клеевой пленкой и поверхностями склеенных материалов.

Неразъемные соединения, получаемые методом склеивания деталей из однородных или неоднородных материалов, находят все большее применение в решении производственно-технических задач конструирования и создания новых, наиболее прогрессивных технологических процессов.

Клеевое соединение применяют для деталей из стали, чугуна, алюминия и его сплавов, меди, латуни, стекла, мрамора, пластических масс, синтетических материалов, тканей, резиновых изделий, кожи и других.

Клеевое соединение применяют для соединения разнородных материалов и в тех случаях, когда невозможно механическое соединение.

Достоинства:

· возможность соединения разнородных материалов, неподдающихся сварке;

· герметичность и достаточная надежность соединения;

· высокая коррозионная стойкость и бензомаслостойкость.;

· уменьшение массы конструкции по сравнению с другими видами неразъемных соединений;

· невысокая концентрация напряжений в месте соединения;

· невозможность механического крепления;

· возможность соединения деталей практически любой толщины при любой форме сопрягающихся поверхностей;

· отсутствие коробления соединяемых деталей.

Недостатки:

· зависимость прочности и долговечности клеевых соединений от условий эксплуатации (температуры, типа нагрузки, среды и т. п.);

· сложность технологических режимов склеивания.

· «Старение», т. е. снижение прочности соединения с течением времени (некоторые клеи обладают высокой устойчивостью против «старения»).

· Низкая теплостойкость — прочность соединения нарушается при сравнительно невысоких температурах 6О...1ОО°

· недостаточная эластичность.

Нагрузочная способность клеевых соединений в основном зависит от конструкции склеиваемых деталей, качества подготовки поверхностей к склеиванию и правильности выбора типа клея.

Выполнение клеевых соединений

Сопрягаемые поверхности склеиваемых деталей не должны иметь заусенцев и забоин, а шероховатость их составляет не менее Ra 12,5;

Перед склеиванием эти поверхности тщательно подготавливают:

· Механическую подготовку и пригонку металлических деталей производят на металлорежущих станках или вручную напильником, сложные поверхности подвергают пескоструйной обработке; пластмассовые детали обрабатывают резанием или зачищают наждачной шкуркой.

· Химическая подготовка заключается в очищении и обезжиривании склеиваемых поверхностей ацетоном, спиртом, бензином или бензолом.

Прочность и плотность соединения обеспечиваются хорошей зачисткой склеиваемых поверхностей и сдавливанием их при температурах от 15 до 100сС с последующей выдержкой от нескольких минут до нескольких часов.

В зависимости от склеиваемых материалов и условий работы (характер нагрузок, температура и др.) для склеивания применяют различный клей, например БФ, БС, В К, ФЛ-4, клеевые композиции на основе эпоксидной смолы ЭД-20 и др.

Клеевые соединения применяют в электропромышленности, авиации, мостостроительстве, станкостроении и т. д.

Наибольшее распространение имеют соединения листового материала и тонкостенные клеевые конструкции. Их успешно используют для уплотнения и стопорения резьбовых соединений, при этом повышается надежность работы и отпадает необходимость в стопорных деталях.

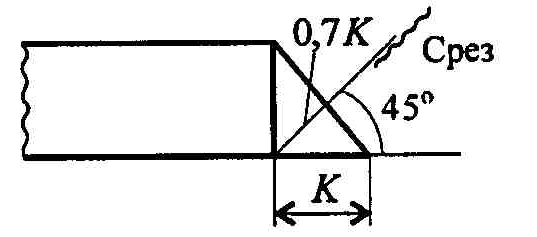

Оправдавшие себя на практике виды клеевых соединений листов выполняют по косому срезу, с накладками или нахлесточными.

Рис.165

а — стыковое с накладкой; б — косостыковое; в — стыковое; г — стыковое соединение труб одинакового диаметра; д — нахлесточное; е — нахлесточное шпунтовое; ж — косостыковое соединение труб одного диаметра; з — нахлесточное (телескопическое) соединение труб разного диаметра.

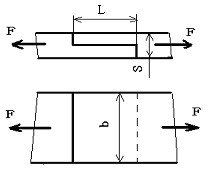

Расчет клеевых соединений

1. Расчет стыковых клеевых соединений, растягиваемых или сжимаемых силой F (рис.166), производится по формуле:

Где Ак- площадь стыка склеиваемых деталей; F – действующая сила;

[σр.кл] – допускаемое напряжение на растяжение(на отрыв);

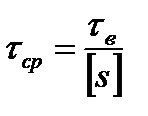

[σр.кл]=σв.кл /[S];

σв.кл =10МПа - предельные напряжения для клея;

S – коэффициент запаса прочности, зависящий от температуры и характера нагружения

[S] = 1,2 - 1,5

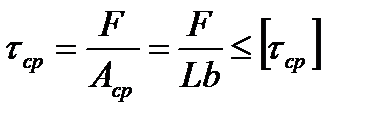

2. Расчет нахлесточных клеевых соединений производят на срез (сдвиг) (рис.167)

рис.166

рис.166

|  рис.167

рис.167

|

Расчет на срез выполняют по формуле:

[τср] – допускаемое касательное напряжение для клея;

допускаемое касательное напряжение определяется:

τв <8 МПа - предел прочности при срезе для клеевого соединения;

s – коэффициент запаса прочности, зависящий от температуры и характера нагружения

[s] = 1,2 - 1,5

Для большинства клеев толщина клеевой прослойки 0,01-0,1 мм

Заклепочные соединения

Цель:

· Иметь представление о заклепочных соединениях, их достоинствах и недостатках;

Знать:

· Основные типы швов заклепочных соединений, их назначение и применение, расчет на прочность при осевом нагружении заклепочных соединений;

Уметь:

· Выполнять проверочные расчеты заклепочных соединений

Относятся к категории условно неразъемных соединений, так как для того, чтобы разъединить детали, необходимо разрушить заклепки.

Заклепочные соединения применяют для деталей из разнородных материалов, цветных металлов и сплавов, для которых нагрев деталей недопустим из-за деформации деталей и в ответственных соединениях, работающих при значительных ударных и вибрационных нагрузках.

Достоинства:

· высокая прочность и надежность соединения;

· простота контроля качества;

· возможность соединения деталей, изготовленных из любых материалов;

· неизменность свойств материалов соединяемых деталей, в процессе клепки;

· высокая работоспособность соединения при ударных и знакопеременных нагрузках;

Недостатки:

· ослабление деталей отверстиями под заклепки;

· сложность технологического процесса изготовления клепаных соединений;

· трудность выполнения соединения для конструкций сложной формы;

· соединения деталей «встык» требуют дополнительных накладок, что ведет к увеличению массы конструкции;

Дата добавления: 2020-04-12; просмотров: 1013;