Разъемные соединения деталей машин. Шпоночные соединения

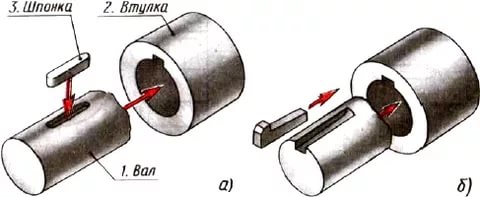

Шпонки служат для передачи крутящего момента от вала к ступице детали или, наоборот, от ступицы - к валу. Основные типы шпонок стандартизированы.

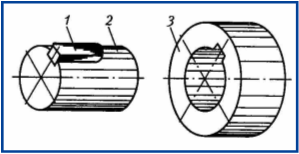

рис.173

Шпоночные соединения состоят: из шпонки - 1; вала - 2, в котором выполнен шпоночный паз, и ступицы - 3, в которой выполнен шпоночный паз (рис.173). Шпонка – стальной брусок, вставляемый в пазы вала и ступицы.

Достоинства:

а) простота конструкции;

б) сравнительная легкость монтажа и демонтажа;

Недостатки:

а) ослабление вала и ступицы шпоночным пазом;

б) концентрация напряжений, вызываемая шпоночным пазом;

Различают напряженные или ненапряженные шпоночные соединения. Ненапряженные шпоночные соединения осуществляют с помощью призматических и сегментных шпонок, а напряженные – посредством клиновых шпонок.

Призматические шпонки бывают обыкновенные, направляющие и скользящие.

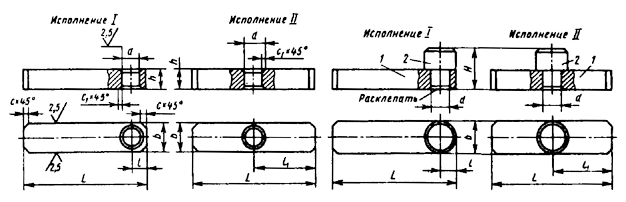

Обыкновенные шпонки

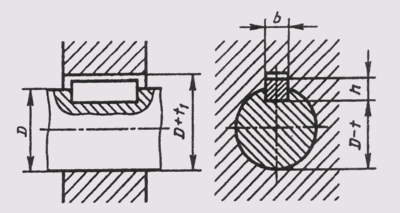

рис.174

рис.174

| Обыкновенная шпонка представляет собой призматический брусок (рис.174). Ступица установлена неподвижно. Обыкновенные шпонки стандартизированы и выбираются по стандарту в зависимости от диаметра вала. |

Направляющие шпонки

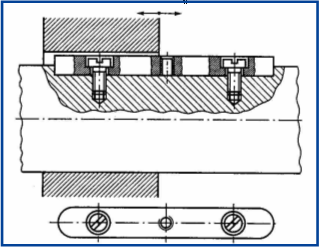

рис.175

рис.175

| Направляющие – применяются в тех случаях, когда ступицы должны иметь возможность перемещаться вдоль валов, такие соединения называются подвижными. Направляющие шпонки прикрепляются к валу винтами (рис.175). Направляющие шпонки стандартизированы. |

Скользящие шпонки

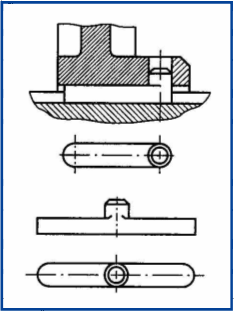

рис.176 рис.176

|  Скользящие шпонки также относятся к подвижным соединениям (рис.176).

Скользящие шпонки соединяются со ступицей выступом цилиндрической формы. Ступица вместе со шпонкой перемещается вдоль вала, поэтому между шпонкой и валом имеется гарантированный зазор.

Скользящие шпонки стандартизированы.

Скользящие шпонки также относятся к подвижным соединениям (рис.176).

Скользящие шпонки соединяются со ступицей выступом цилиндрической формы. Ступица вместе со шпонкой перемещается вдоль вала, поэтому между шпонкой и валом имеется гарантированный зазор.

Скользящие шпонки стандартизированы.

|

Шпоночные соединения применяют в тех случаях, если к точности центрирования соединяемых деталей не предъявляется особых требований.

Размеры сечений шпонок и пазов выбирают в зависимости от диаметров валов по ГОСТу.

Материалом шпонок является чистотянутая шпоночная сталь, sв не менее 600 МПа, сегментные шпонки - из стали сегментного профиля.

Рабочими гранями призматических шпонок служат их боковые грани, различают три вида соединений ширины шпонки b (рис.174): нормальное – N; (паз вала - N9, паз втулки - Js9), свободное – (паз вала – H9, паз втулки – D10, с зазором), плотное – (паз вала и втулки – P9).

Для облегчения сборки, между шпонкой и ступицей или между скользящей шпонкой и валом предусматривают радиальный зазор (по высоте шпонки).

Наибольшее распространение имеют призматические шпонки, они обеспечивают большую точность посадок ступиц на валах, и в меньшей степени ослабляют вал.

Вал устанавливается в ступицу по посадкам с зазором, натягом и переходным, например: Н9/f9, Н8/h8, Н7/u7.

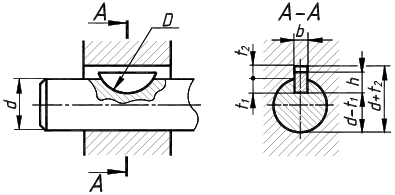

Сегментные шпонки

рис.177

рис.177

| Сегментные шпонки (рис.177) работают боковыми гранями, являются самыми технологичными из-за легкости изготовления шпонок и пазов для них. Недостатком является глубокий паз, что снижает прочность вала, поэтому сегментные шпонки служат для передачи небольших крутящих моментов. |

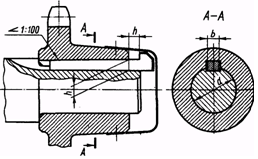

Клиновые шпонки

рис.178

рис.178

| Клиновые шпонки имеют форму односкосного клина с уклоном 1:100 (рис.178). Такой же уклон имеют пазы в ступицах. Клиновые шпонки изготавливают с выступом и без них. Выступ необходим для удобства демонтажа. Шпонки создают напряженное соединение и нарушают центрирование ступиц на валах, ступица не требует стопорения. Соединение клиновыми шпонками применяют в тихоходных передачах, они хорошо воспринимают ударные и знакопеременные нагрузки. |

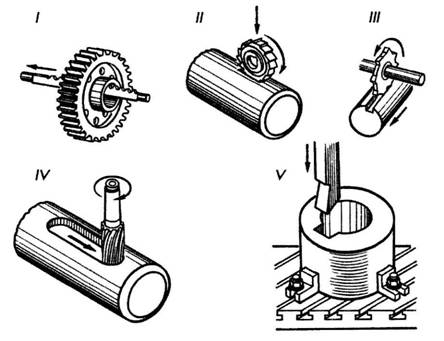

Шпоночные соединения выполняют (рис.179):

шпоночный паз на валу выполняют фрезерованием шпоночной или концевой фрезой,

шпоночный паз в ступице выполняют протягиванием или долблением.

I – протягиванием; II, III – фрезерованием; IV - фрезерованием шпоночной фрезой; V – долблением.

рис.179

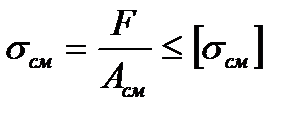

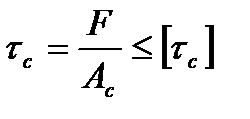

Расчет шпоночных соединений

Шпоночные соединения рассчитывают на срез и на смятие, проверочным расчетом.

sсм= 2М/(dlрабК)<[sсм]; tср= 2М/(dlрабb)<[tср],

где

Т- крутящий момент;

d – диаметр вала;

b – ширина шпонки;

lраб= l-b – рабочая длина шпонки;

К – справочный коэффициент;

sсм и [sсм] - расчетное и допускаемое напряжения смятия;

tср и [tср] - расчетное и допускаемое напряжения среза;

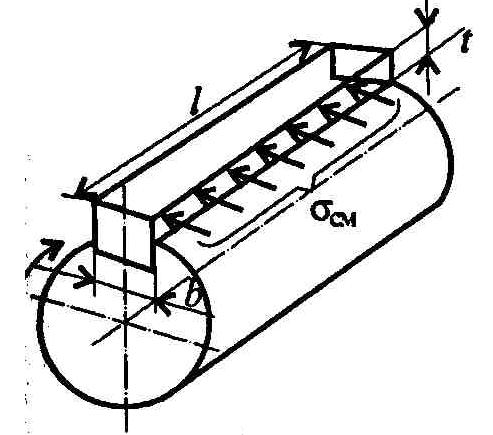

- Расчет шпонок (рис.180):

рис.180

рис.180

| Шпонки (рис. 180.) работают на срез и смятие:

Проверочный расчет на смятие:

Асм = lt – площадь смятия; где l — длина шпонки; t — высота выступающей части; b — ширина шпонки.

Проверочный расчет на срез:

Асм = lt – площадь смятия; где l — длина шпонки; t — высота выступающей части; b — ширина шпонки.

Проверочный расчет на срез:

;

Ас = bl –площадь среза; где l — длина шпонки;

b — ширина шпонки. ;

Ас = bl –площадь среза; где l — длина шпонки;

b — ширина шпонки.

|

Шлицевые соединения

Цель:

· Иметь представление о видах центрирования шлицевых соединений; достоинствах и недостатках;

Знать:

· Область применения, достоинства и недостатки шлицевых соединений;

Уметь:

· Выполнять проверочный расчет шлицевого соединения на смятие;

рис.181

рис.181

| Шлицевые соединения служат для передачи крутящего момента от вала к ступице детали или, наоборот, от ступицы к валу. Это многошпоночное соединение, в котором шпонки выполнены за одно целое с валом (рис.181). |

Достоинства:

· возможность передачи больших моментов, благодаря значительной поверхности контакта соединяемых деталей,

· более точное центрирование ступицы по валу,

· лучшее направление в осевом перемещении, большая прочность вала, не ослаблен вал.

Недостатки:

· более сложное изготовление, чем шпоночное соединение.

Классификация шлицевых соединений

1. В зависимости от формы профиля шлицев различают соединения с прямобочным, эвольвентным и треугольным профилем.

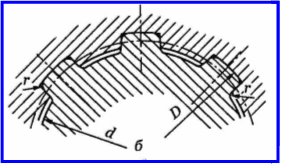

рис.182

рис.182

| Прямобочное шлицевоесоединение–наиболее распространенное (рис.182). Применяют с центрированием по наружному D - диаметру, внутреннему d- диаметру и боковым сторонам b шлицев. Изготавливают прямобочные шлицевые соединения с 6, 8, 10, 16, 20 – шлицами. |

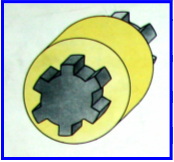

рис.183

рис.183

| Эвольвентное шлицевое соединение (рис.183), по сравнению с прямобочным, имеет более высокую прочность шлицев вследствие их утолщения к основанию, повышенную технологичность. Недостаток: дорогой инструмент для изготовления шлицевого отверстия в ступице, его изготавливают протяжками. |

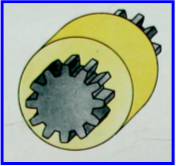

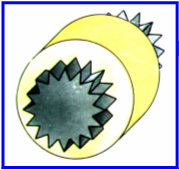

рис.184

рис.184

| Треугольное шлицевоесоединение (рис.184) – применяют только в качестве неподвижного соединения при передаче небольших моментов. |

2. Шлицевые соединения бывают неподвижные и подвижные, обеспечивающие возможность осевого перемещения ступицы по валу.

3. Шлицевые соединения различают по сериям: легкая, средняя и тяжелая.

4. Шлицевые соединения различают по способу центрирования, т.е. по точности изготовления размеров шлицевого соединения.

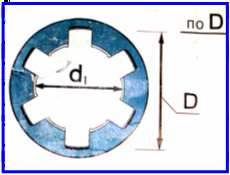

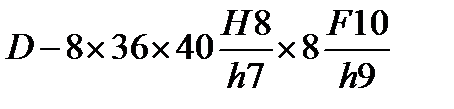

рис.185

рис.185

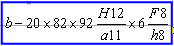

| Центрирование по наружному диаметру - D(рис.185) -применяется для более точного совпадения геометрических осей соединяемых деталей, в неподвижных соединениях, т.е. наружный диаметр прямобочного шлицевого соединения выполняется точнее, чем внутренний диаметр и ширина шлица -b

Обозначение на чертеже

Обозначение на чертеже

|

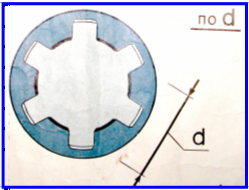

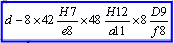

рис.186

рис.186

| Центрирование по внутреннему диаметру - d -применяется когда требуется более точное совпадение геометрических осей соединяемых деталей, в подвижных соединениях (рис.186)

Обозначение на чертеже

Обозначение на чертеже

|

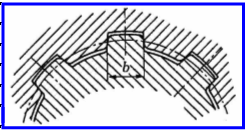

рис.187

рис.187

| Центрирование по b –не обеспечивает точной соосности ступицы и вала, применяется при передаче больших моментов (рис.187), когда к точности центрирования не предъявляется высоких требований (в соединениях карданных валов автомобилей);

Обозначение на чертеже

Обозначение на чертеже

|

Дата добавления: 2020-04-12; просмотров: 950;