Расчет подшипников скольжения

В процессе работы подшипников скольжения может происходить абразивный износ вкладышей и цапф, заедание вследствие нагрева подшипника и усталостное изнашивание при пульсирующих нагрузках.

Основным критерием работоспособности подшипников скольжения является износостойкость трущейся пары.

При работе машины трение между цапфой вала и вкладышем подшипника при жидком смазочном материале может происходить в условиях жидкостной, полужидкостной и граничной смазки.

Жидкостной называется смазка, при которой поверхности трения деталей, находящихся в относительном движении, полностью разделены жидким смазочным материалом. При жидкостной смазке толщина слоя масла больше суммарной высоты неровностей профиля рабочих поверхностей цапфы и вкладыша, поэтому всю нагрузку несет масляный слой и значительно снижаются трение и изнашивание рабочих поверхностей. Так как жидкость несжимаема, то при жидкостной смазке это объемное свойство масла проявляется в полной мере и нагрузочная способность слоя смазочного материала оказывается очень высокой. Сопротивление движению при жидкостной смазке определяется только внутренним трением в смазочном материале, зависящем от его вязкости.

Если жидкостная смазка осуществляется частично, то она называется полужидкостной.

Благодаря маслянистости, смазочный материал способен образовывать на сопряженных поверхностях тонкие пленки, называемые граничными слоями. Свойства масла в граничном слое резко отличаются от его объемных свойств. Граничный слой обладает высокой прочностью и может выдерживать давление до 3000 МПа и более.

Граничной называется смазка, при которой трение и износ между поверхностями, находящимися в относительном движении, определяются свойствами этих поверхностей и свойствами смазочного материала, отличными от объемных.

Следует помнить, что при повышении температуры вязкость масла уменьшается, увеличивается возможность разрушения граничных пленок и появления чистого контакта цапфы и вкладыша, что может привести к схватыванию материала и заеданию подшипника.

Очевидно, что для работы подшипников скольжения наиболее благоприятным является режим жидкостной смазки. Однако большинство подшипников скольжения работает в условиях полужидкостной или граничной смазки. В подшипниках скольжения, постоянно работающих при жидкостной смазке, в периоды пусков или остановок могут осуществляться другие виды смазки.

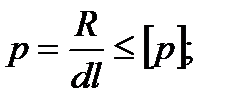

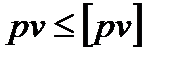

| | Расчет подшипников скольжения, работающих в условиях полужидкостной и граничной смазки, условно ведут по допускаемому среднему давлению [р] на трущихся поверхностях (этот расчет гарантирует не-выдавливаемость смазочного материала) и по допускаемому произведению [рv] среднего давления на скорость скольжения v, т.е. окружную скорость цапфы (этот расчет гарантирует нормальный тепловой режим и отсутствие заедания). |

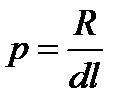

Среднее давление в подшипнике предполагается равномерно распределенным по диаметральному сечению цапфы (рис. 122) и равным

где R — радиальная нагрузка на подшипник; d, — диаметр цапфы; l — длина цапфы.

Формулы для проверочного расчета имеют такой вид:

Для приближенных расчетов подшипников скольжения можно принимать следующие ориентировочные значения [р], МПа и [pv],МН/(мс):

| сталь по чугуну | [р]=3 | [pv]=3 |

| сталь по бронзе | [р]=5 | [pv]=8 |

| сталь по баббиту | [р]=8 | [pv]=20 |

При неудовлетворительных результатах проверочного расчета меняются размеры цапфы или материал вкладыша.

При проектном расчете задаются относительной длиной подшипника

ψ = l/d; при несамоустанавливающемся вкладыше ψ = 0,4... 1,2; при самоустанавливающемся вкладыше ψ = 1,5... 2,5 (меньшие значения для быстроходных валов и при значительных нагрузках). Так как диаметр цапфы определяется из расчета вала на прочность или жесткость, то расчет подшипника скольжения сводится к определению его длины.

Подпятники скольжения рассчитываются по аналогичной методике, но ввиду худших условий отвода теплоты допускаемые значения [р] и [рv] уменьшаются на 20... 30 %.

Расчет подшипников качения

Основными критериями работоспособности подшипников качения являются износостойкость рабочих поверхностей и долговечность подшипника, а также сопротивление пластическим деформациям.

Выбор типа и размеров подшипника качения определяется следующими основными факторами:

характером нагрузки (постоянная, переменная, ударная), ее величиной и направлением;

диаметром цапф вала и частотой его вращения;

долговечностью подшипника в миллионах оборотов или часах;

нагрузочной способностью подшипника, определяемой его статической и динамической грузоподъемностью.

Методы расчета статической грузоподъемности и эквивалентной статической нагрузки подшипников качения устанавливаются ГОСТ 18854 — 82. Методы расчета динамической грузоподъемности, эквивалентной динамической нагрузки и долговечности подшипников качения устанавливаются ГОСТ 18855—82. Статической называется нагрузка, действующая на невращающийся подшипник.

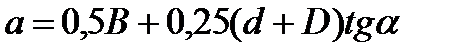

Долговечность подшипника — число оборотов, которое одно из его колец делает относительно другого до начала усталостного разрушения материала на одном из колец или тел качения. Долговечность измеряется в миллионах оборотов или часах работы и обозначается соответственно L или Lh.

Обычный критерий оценки эксплуатационных свойств подшипников качения — базовая долговечность, при которой не менее 90 % идентичных подшипников, работающих в одинаковых условиях, должны достигнуть или превысить определенную долговечность. Иначе говоря, базовой является долговечность при 90 % -ной надежности. Базовая долговечность в млн оборотов обозначается L10.

Расчетная долговечность при других уровнях надежности называется скорректированной и обозначается, например, при 95 %-ной надежности L5.

Базовой динамической грузоподъемностью называется постоянная нагрузка, которую подшипник качения может воспринимать при базовой долговечности, составляющей 1 млн оборотов. Базовая динамическая грузоподъемность бывает радиальная и осевая, обозначаемая соответственно Сr и Са.

Эквивалентной динамической нагрузкой называется постоянная нагрузка, под действием которой подшипник качения будет иметь такую же долговечность, как и в действительных условиях нагружения. Эквивалентная динамическая нагрузка бывает радиальная и осевая, обозначаемая соответственно Рr и Ра.

Подбор радиальных и радиально-упорных подшипников основан на Сr и Рr, а упорных и упорно-радиальных — на Са и Ра..

В отличие от динамических параметров базовая статическая грузоподъемность и эквивалентная статическая нагрузка обозначаются соответственно С0 и Р0.

Статическая и динамическая грузоподъемность, а также предельная частота вращения при жидкой и пластичной смазке для каждого типоразмера стандартных подшипников качения приведены в каталогах.

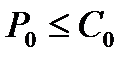

При частоте вращения вала n < 10 мин-1 действующую нагрузку рассматривают как статическую и подшипники подбирают по статической грузоподъемности по условию

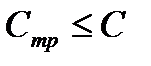

При п > 10 мин-1 подбор подшипников качения ведется по динамической грузоподъемности по условию

где Стр — требуемая величина динамической грузоподъемности, Н;Cдинамическая грузоподъемность подшипника, указанная в таблицах.

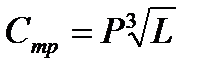

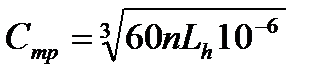

Требуемую величину динамической грузоподъемности определяют в зависимости от эквивалентной динамической нагрузки L и требуемой долговечности (L млн оборотов или Lhч) по формулам:

для шариковых подшипников

или

или

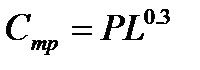

для роликовых подшипников

или

или

где п — частота вращения кольца подшипника, мин-1.

Для стандартных редукторов общего назначения установлена следующая базовая долговечность подшипников (90 %-ный технический ресурс):

10 000 ч — для зубчатых редукторов;

5 000 ч — для червячных редукторов.

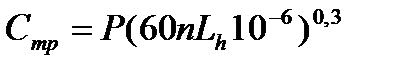

Эквивалентную динамическую нагрузку Р вычисляют по формуле

где X — коэффициент радиальной нагрузки; Y — коэффициент осевой нагрузки; V — коэффициент вращения (при вращении относительно вектора нагрузки внутреннего кольца V=1, наружного кольца — V= 1,2); Fr, Fа — радиальная и осевая нагрузки, Н; Кб— коэффициент безопасности (для редукторов К6 = 1,3... 1,5); Кт — температурный коэффициент (при t до 100 °С Кт = 1).

Расчет ведется с учетом следующего:

для цилиндрических роликовых подшипников Fа = О, X = 1;

для упорных подшипников Fr = О, Y = 1;

для шариковых радиальных, радиально-упорных и конических роликовых подшипников X = 1, Y = 0, если Fа/VFr< е (расчет ведется только по радиальной нагрузке); при Fа/VFr > е значения коэффициентов X и Y определяются по каталогу на подшипники (е — вспомогательный коэффициент, указанный в каталоге).

При определении осевых нагрузок Fа, действующих на радиально-упорные подшипники, помимо внешней осевой силы А следует учитывать осевые составляющие S реакций подшипников, возникающие под действием радиальных нагрузок Fr. Эти составляющие вычисляются по формулам:

для радиально-упорных шарикоподшипников

S=eFr

для конических роликоподшипников

S=0.83eFr

Суммарная осевая нагрузка на подшипник зависит от условий его нагружения.

| | На рис. 123 показана схема вала, установленного на двух радиально-упорных подшипниках, причем индексом 2 обозначен подшипник, воспринимающий внешнюю осевую силу А. |

При такой индексации сила А и осевая составляющая S реакции подшипника 1 всегда направлены в одну сторону и суммарные осевые нагрузки Fа1 и Fа2 будут зависеть от соотношения А + S1 и S2. Если А + S 1 > S2, то вал сдвинется ко второму подшипнику, осевая сила А + S1 создаст на втором подшипнике радиальную силу, уравновешивающую внешнюю радиальную нагрузку, и осевая составляющая S2 перестает существовать. Тогда осевая нагрузка на первый подшипник останется равной S1, а суммарная осевая нагрузка на второй подшипник будет равна А + S1. Если А + S1< S2, то вал сдвинется к первому подшипнику, составляющая S1 перестанет существовать, осевая нагрузка на второй подшипник останется равной S2, а суммарная осевая нагрузка на первый подшипник будет равна S2 - А. Итак,

если А + S1> S2,то Fа1 = S1 ,Fа2 = А + S1

если А + S1 < S2, то Fа1 = S2 - А, Fа2 = S2.

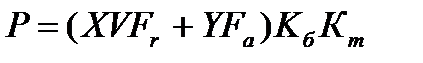

Радиальную реакцию радиально-упорного подшипника полагают приложенной в точке пересечения с осью вала нормали в середине контактной площадки. Положение точки О определяется размером а, вычисляемым для однорядных подшипников по формулам:

для радиально-упорных шарикоподшипников:

для конических роликоподшипников

а = 0,5T + (d + D)е/6,

где а — расстояние от клейменого торца подшипника до точки приложения радиальной реакции; В, d, D,T — размеры подшипника; а — угол контакта и е — вспомогательный коэффициент, указанные в каталоге.

Таким образом, для определения радиальных реакций радиально-упорных подшипников необходимо сначала сделать предварительный выбор подшипников, затем произвести эскизную компоновку узла, далее определить реакции опор, собственные осевые составляющие S от действия радиальных нагрузок, суммарные осевые нагрузки, действующие на каждую опору, и затем выполнить проверочный расчет более нагруженного подшипника на долговечность (технический ресурс).

Долговечность L в млн оборотов, динамическая грузоподъемность С и эквивалентная динамическая нагрузка Р связаны эмпирической зависимостью

L = (С/Р)р,

где Р = 3 для шарикоподшипников, Р = 10/3 для роликоподшипников. Долговечность Lh в часах вычисляется так:

Lh =106L/ (60n)

где n — частота вращения, мин-1.

Для облегчения расчетов в справочниках приведены (отдельно для шариковых и роликовых подшипников) таблицы, позволяющие определить долговечность Lh подшипников в зависимости от отношения динамической грузоподъемности к эквивалентной нагрузке С/Р и частоты вращения вала. По этим же таблицам легко определить требуемую динамическую грузоподъемность по известной частоте вращения вала, заданной долговечности подшипника и вычисленной эквивалентной динамической нагрузке.

Представление о назначении, применении, принципах действия муфт.

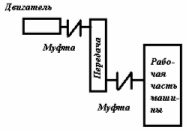

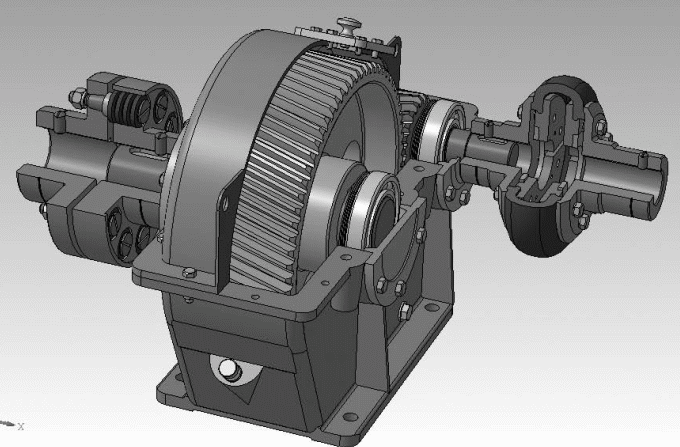

Муфтой называется устройство, соединяющее концы двух валов и передающее вращающий момент с одного вала на другой без изменения его значения и направления. Соединение валов необходимо, так как машины компонуются из отдельных механизмов с входными и выходными валами, кинематическая связь между которыми выполняется с помощью муфт (рис.124)

Соединение валов – основное назначение муфты, но, кроме того, муфты могут выполнять и дополнительные функции: соединять и разъединять механизмы; смягчать динамические нагрузки, предохранять механизмы от перегрузок, компенсировать смещение соединяемых валов.

рис.124

рис.124

| Различают три вида смещений: осевые, радиальные, угловые. Причины смещений: неточность монтажа и обработки валов, температурные удлинения валов и др. Муфты подбирают по ГОСТу в соответствии с диаметром соединяемых валов и значением передаваемого крутящего момента. |

Классификация муфт

Подразделяются на жесткие, компенсирующие и специальные.

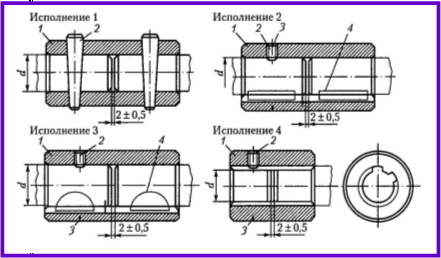

Жесткие муфты

Жесткие муфты предназначены для жесткого соединения соосных валов, т.е. валы требуют строгой соосности. К жестким муфтам относятся: втулочная муфта, продольно-свертная и поперечно-свертная муфты.

Втулочная муфта

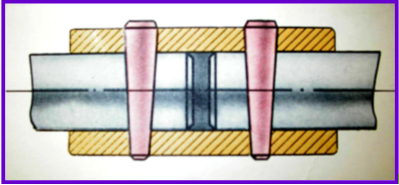

рис.125

рис.126

рис.127

Втулочная муфта. Это стальная втулка (рис. 125,126,127) в которую установлены валы по посадкам с натягом, крутящий момент передается при помощи шпонок, штифтов. Применяется при передаче небольших крутящих моментов. Материал втулочной муфты: сталь 35,40,45. К недостаткам относится сложность монтажа;

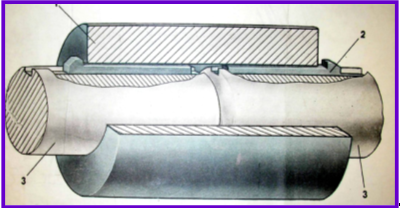

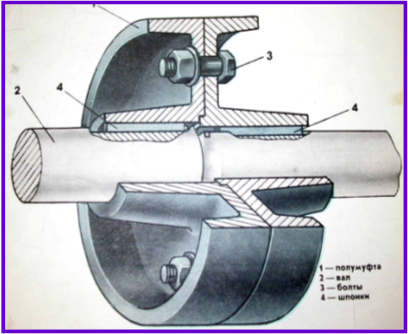

Поперечно - свертная (фланцевая) муфта

рис.128

рис.128

| Поперечно - свертная (фланцевая)муфта (рис.128), разъемная в плоскости, перпендикулярной оси вала. Состоит из двух полумуфт, выполненных в виде фланцев, установленных на валы по посадкам с натягом, крутящий момент передается при помощи шпонок. Полумуфты центрируются между собой, т.е. в одной полумуфте выполнен выступ, а в другой паз. Полумуфты соединяются между собой болтовым соединением. Муфта может соединять валы разных диаметров. Материал полумуфт: Сталь 40, стальное литье 35Л, чугунное литье СЧ. |

Продольно-свертная муфта

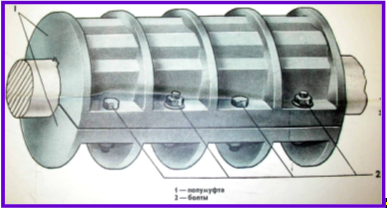

рис.129

Продольно - свертная муфта (рис.129). Состоит из двух полумуфт с внутренними полуцилиндрическими поверхностями, охватывающими консольные части соединяемых валов и стянутыми болтами, которые работают на растяжение. Муфта требует строгой соосности двух соединяемых валов.

Компенсирующие муфты

Компенсируют влияние несоосности валов за счет подвижности компенсирующих элементов муфты. К ним относятся: крестово-кулисная плавающая муфта, зубчатая муфта, муфта упругая втулочно-пальцевая, муфта упругая с торообразной оболочкой, муфта упругая компенсирующая со змеевидной пружиной, крестово-шарнирная муфта.

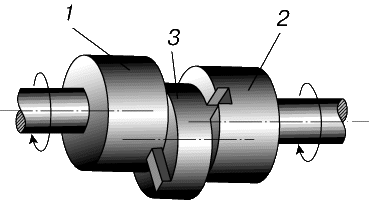

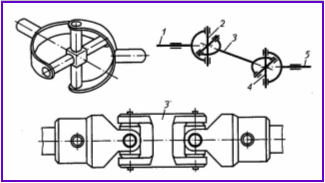

Крестово-кулисная плавающая муфта

рис.130

Крестово-кулисная плавающая муфта (рис.130) компенсирует радиальное и небольшое угловое смещение валов. Состоит из двух полумуфт с пазами на торцовых поверхностях, установленных на валах по переходным посадкам и среднего диска (плавающей кулисы) с двумя взаимноперпендикулярными выступами на торцовых поверхностях. У собранной муфты выступы диска входят в пазы полумуфт по посадкам с зазором, соединяя полумуфты. В процессе работы диск скользит по пазам и компенсирует несоосность валов. Крутящий момент передается при помощи шпонок. Для уменьшения износ, поверхности трения смазывают.

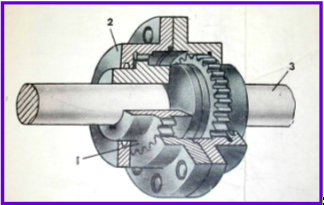

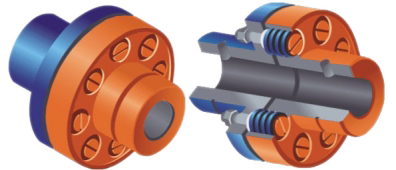

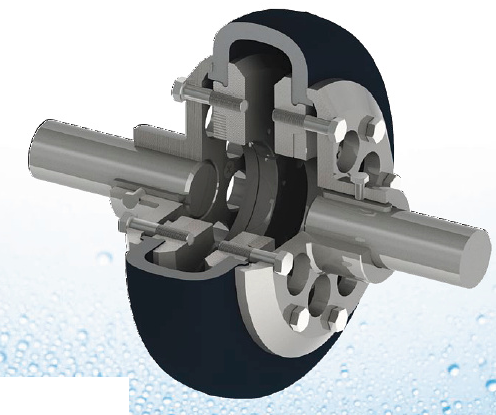

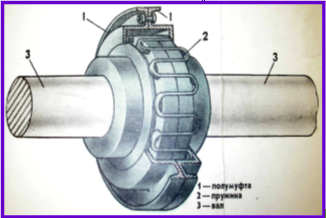

Зубчатая муфта

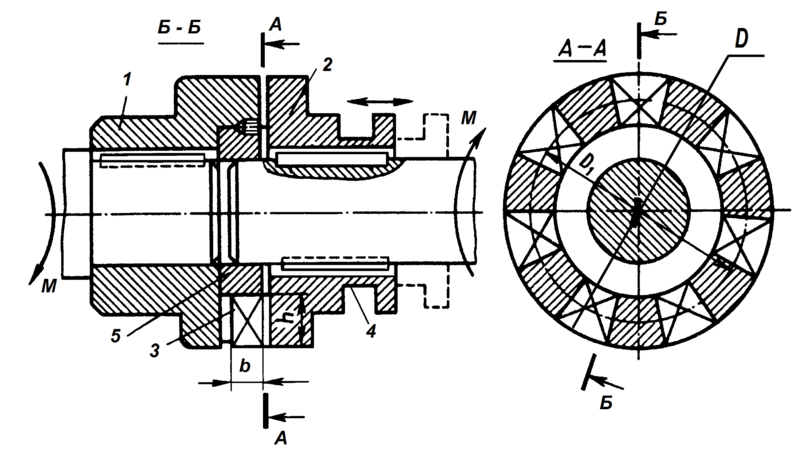

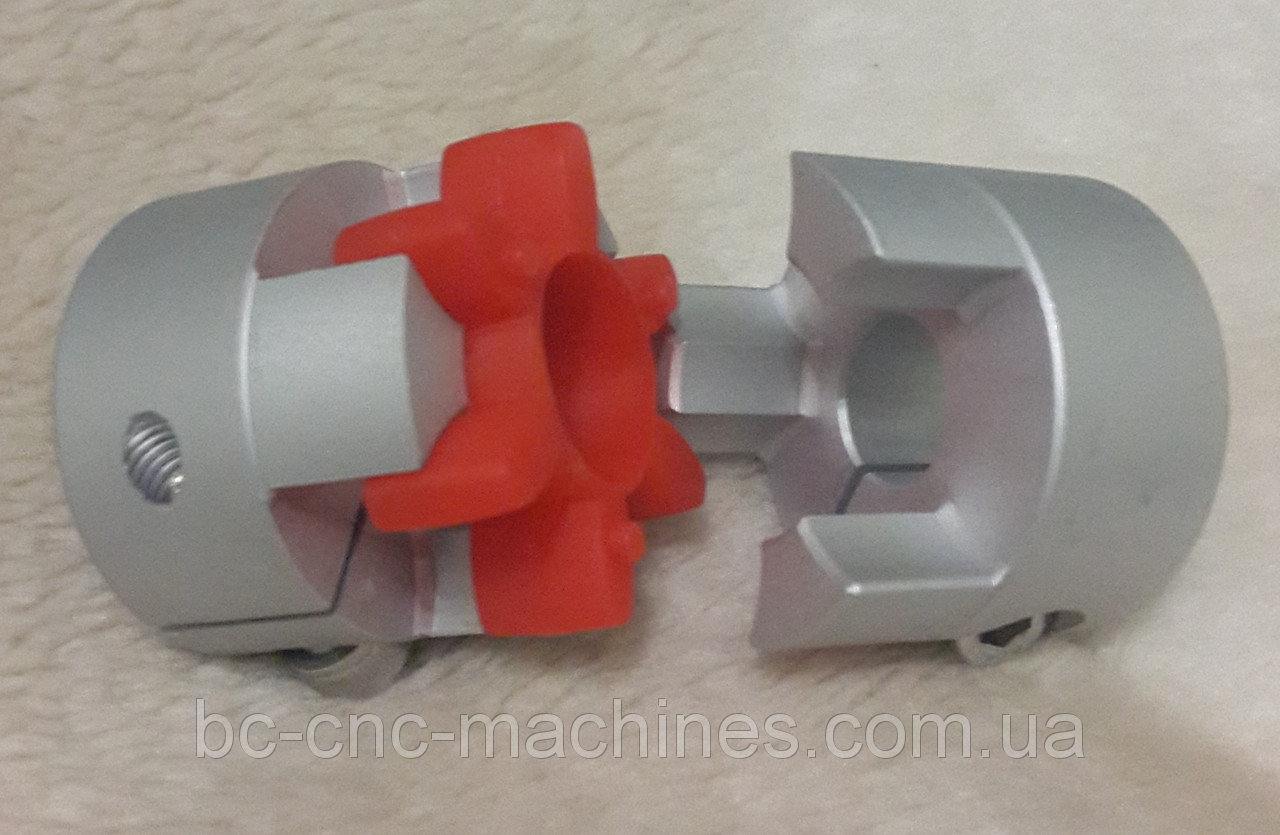

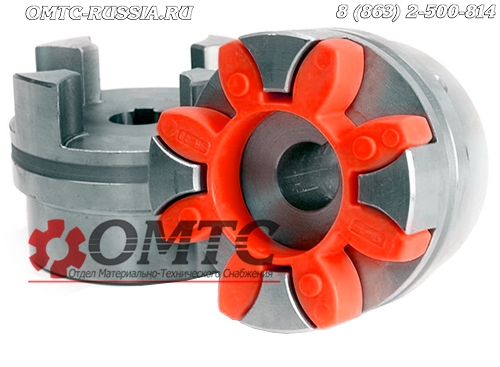

рис.131

Зубчатая муфта состоит их двух полумуфт с наружными зубьями эвольвентного профиля. Полумуфты установлены на валах по переходным посадкам, крутящий момент передается при помощи шпонок. Зубчатые полумуфты устанавливаются в разъемные обоймы с внутренними зубьями. Обоймы соединены между собой болтовым соединением. Компенсирующим элементом является зазор в зубчатом зацеплении. Полумуфты изготавливают из сталей 45, 45Х, зубья термически обрабатывают. Муфта надежно работает, проста в монтаже, имеет малые габариты и массу, но сложна в изготовлении.

Муфта упругая втулочно-пальцевая

рис.132

рис.132

|

Муфта состоит из двух полумуфт, (рис.132) выполненных в виде фланцев, установленных на валах по переходным посадкам, крутящий момент передается при помощи шпонок.

Полумуфты соединены пальцами, которые закреплены в конических отверстиях одной полумуфты. На пальцы установлены упругие резиновые втулки, которые располагаются в другой полумуфте. Пальцы зафиксированы в полумуфтах гайками с шайбами.

Во время работы муфты, деформация упругих резиновых втулок смягчает толчки, удары и неточности сборки. Полумуфты изготавливаются из сталей 30, 35, 45. Муфта может соединять валы разных диаметров, как цилиндрические, так и конические.

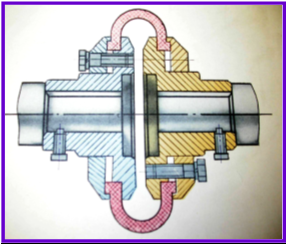

Муфта упругая с торообразной оболочкой

рис.133

Муфта упругая с торообразной оболочкой состоит из двух полумуфт (рис.133), выполненных в виде фланцев, установленных на валах по переходным посадкам, крутящий момент передается при помощи шпонок. Полумуфты соединяет упругая оболочка, по форме напоминающая автомобильную шину, и двух колец, которые с помощью винтов закрепляют оболочку на полумуфтах. Муфта проста в изготовлении, сборке, разборке, замене упругого элемента, надежна в эксплуатации, компенсирует несоосность валов.

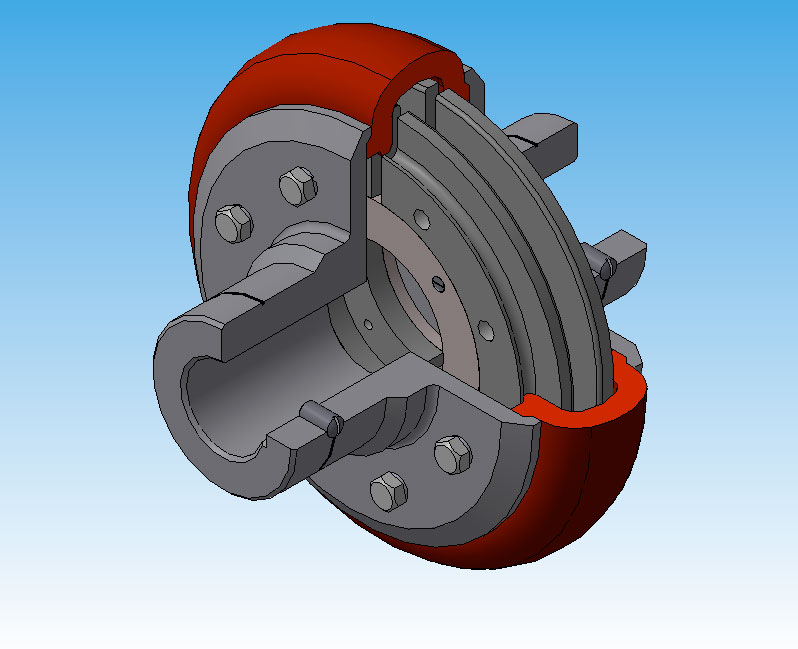

Муфта упругая компенсирующая со змеевидной пружиной

рис.134

Муфта упругая компенсирующая со змеевидной пружиной состоит из двух полумуфт (рис. 134), выполненных в виде фланцев, установленных на валах по переходным посадкам, крутящий момент передается при помощи шпонок. На наружной цилиндрической поверхности полумуфт выполнены пазы, которые заложена змеевидная пружина прямоугольного сечения. Зубья и пружина закрываются снаружи кожухом, который состоит из двух половин, соединяемый между собой болтами. Кожух защищает муфту от пыли. При повороте одной полумуфты относительно другой, пружины изгибаются, компенсируя толчки, удары и неточности сборки. Материал полумуфт – сталь45, 45Л, пружины изготавливаются из стали – 65Г, 60С2. Муфта имеет высокие эксплуатационные качества, передает большие мощности, но дорога в изготовлении.

Муфта крестово-шарнирная

рис.135

Муфта крестово-шарнирная имеет большое распространение в автомобильной промышленности. Состоит из двух вилок и крестовины. Вилки устанавливаются на соединяемые валы, а крестовина шарнирно соединяет вилки. Муфта передает крутящий момент и компенсирует значительные углы наклона осей валов. Вилки муфт изготавливаются из стали 35, 40, 40Х, 25Л, а крестовины - из стали 20Х.

Сцепные муфты

Сцепные муфты предназначены для быстрого соединения и разъединения валов. К ним относится кулачковая муфта.

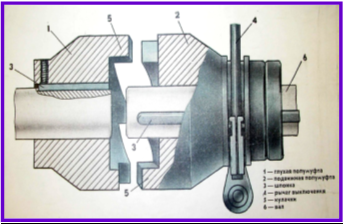

Кулачковая муфта

рис.136

Кулачковая муфта служит для передачи крутящего момента, соединения и разъединения полумуфт (рис.136). Состоит из двух полумуфт, сцепляющихся между собой посредством торцовых кулачков. Одна из полумуфт (левая) соединена с валом неподвижно по посадкам с натягом, крутящий момент передается при помощи шпонки, а другая (правая) соединена с валом по посадкам с гарантированным зазором, т.е. имеет возможность осевого перемещения, крутящий момент передается при помощи шпонки. Правая муфта перемещается с помощью отводки и сцепляется или расцепляется с помощью кулачков. Материал полумуфт – сталь15, 20, 15Х, 20Х, 40, 45, 40Х, 40ХН.

Предохранительные муфты

Предохранительные муфты выключают механизм при перегрузках. К ним относится муфта с разрушаемым элементом.

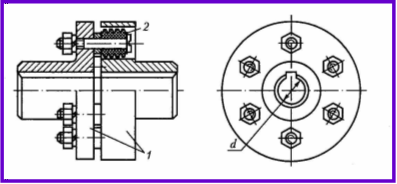

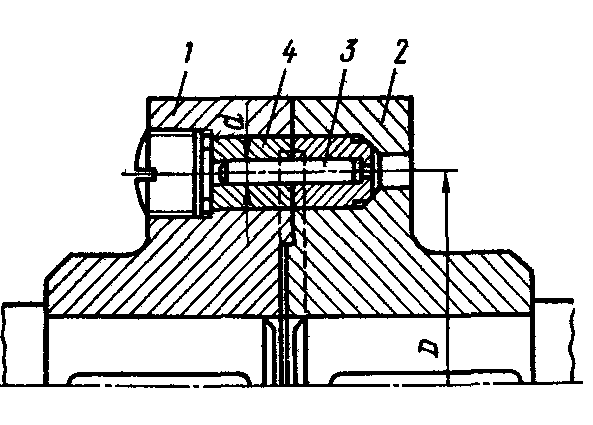

Муфта с разрушаемым элементом

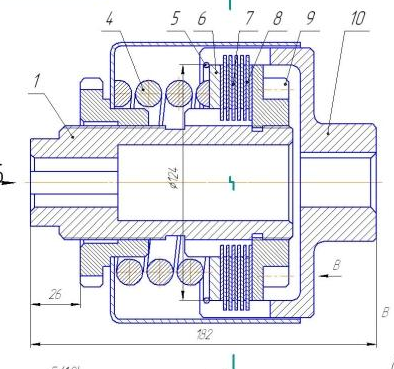

рис.137

Из предохранительных муфт с разрушаемым элементом часто применяют муфту со срезными штифтами (рис.137). Муфта состоит из двух дисковых полумуфт 1 и 2, соединенных между собой стальными штифтами 3, заключенными в стальные каленые втулки 4, предохраняющие полумуфты от смятия штифтами. При перегрузке машины штифты срезаются и полумуфты расцепляются. Для восстановления работы муфты на место разрушенных ставят новые штифты. Число штифтов чаще всего равно 1 или 2. Материал штифтов — среднеуглеродистая сталь, реже закаленная сталь. Предельный момент, при котором происходит разрушение штифтов, равен расчетному моменту предохранительной муфты:

Подбор муфт и проверка на прочность основных элементов

Постоянные муфты подбирают по передаваемому моменту с учетом диаметра большего из соединяемых валов.

Расчетный момент

Мр=КМ

где К — коэффициент режима работы; при спокойной нагрузке К= 1,15...1,4, при переменной нагрузке К= 1,5...2, при ударной нагрузке К- 2,5...3;

М — номинальный вращающий момент.

Значение коэффициента К, учитывающего условия эксплуатации привода

| Нагрузка | Группы машин | К |

| Постоянная, с кратковременными перегрузками до 120 % номинальной | Станки токарные, шлифовальные, фрезерные | 1,15...1,2 |

| Переменная, с колебаниями в пределах до 150 % номинальной | Станки деревообделочные; центробежные насосы | 1,3...1,5 |

| Со значительными колебаниями до 200 % номинальной | Станки металлообрабатывающие с возвратно-поступательным движением | 1,7...2,0 |

| Ударная, достигающая 300 % номинальной | Поршневые насосы и компрессоры, прессы | 2,5...3,0 |

1. Зубчатые муфтыподбирают по передаваемому моменту по формуле

Мр = К1К2К3Т,

где К1 — коэффициент ответственности; К2 — коэффициент условий работы; К3 — коэффициент углового смещения.

2. Предохранительную муфту со срезным штифтом рассчитывают по предельному моменту

Мпр = 1,25КМ,

где К— коэффициент перегрузки.

Основные элементы муфт рассчитывают следующим образом.

Расчетный разрушающий момент

Мразр>Мпр; Мпр=1,25Мmax

где Мпр — предельный момент; Мmax — наибольший момент, передаваемый при нормальной работе. Таким образом:

Мразр>1,25Мmax; Мmax= КМ

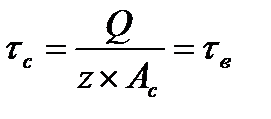

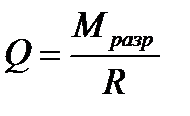

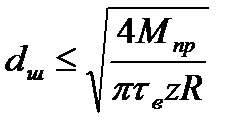

Диаметр штифта определяют из расчета на срез:

| где Q — поперечная сила, равная  ;

Ас - площадь среза штифта, Ac=πd2/4;

dш- расчетный диаметр штифта, ;

Ас - площадь среза штифта, Ac=πd2/4;

dш- расчетный диаметр штифта,

; z - число штифтов;

τв - предел прочности на срез;

R= D/2; D— диаметр окружности расположения штифта. ; z - число штифтов;

τв - предел прочности на срез;

R= D/2; D— диаметр окружности расположения штифта.

|

Расчет втулочной муфты со штифтовым соединением

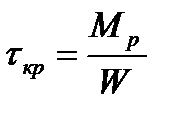

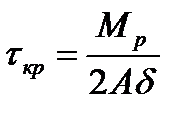

3.1 Проверка на кручение, как вал кольцевого сечения

МПа; где

МПа; где  - момент сопротивления;

- момент сопротивления;

D, d – наружный и внутренний диаметр втулки;

Мр = Мk Нм;

Мр – расчетный вращающий момент; М- номинальный передаваемый момент, Нм;

k – коэффициент режима работы, равный 1,5-2,5;

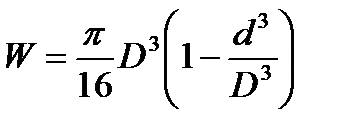

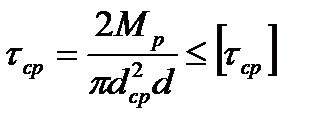

Штифты проверяют на срез по двум плоскостям среза

МПа МПа

| где dср – средний диаметр штифта;

|

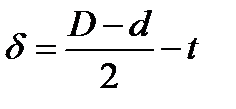

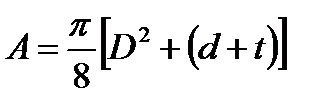

3. Расчет втулочной муфты со шпонкойпроверяют на кручение как вал кольцевого сечения

МПа

где МПа

где  мм; мм;

| t – глубина шпоночного паза;

А – площадь, ограниченная средней линией поперечного сечения втулки

; ;

|

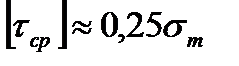

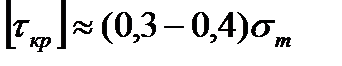

Допускаемое напряжение на кручение принимается равным

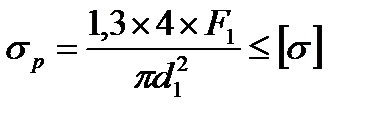

4. Расчет фланцевой муфты проводится по проверке напряжений в болтах при соединении полумуфт.

4.1 Если болты поставлены с зазором, то их проверяют на растяжение:

р МПа р МПа

F1 - усилие, растягивающее болт:

F1 - усилие, растягивающее болт:

| d1 – утренний диаметр болта; D0 – диаметр окружности по центру болтов; z – число болтов; f – коэффициент трения, f=0.1 |

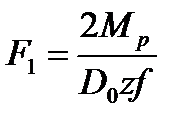

4.2 Если болты поставлены без зазора, то их проверяют на срез:

МПа

МПа

где d – наружный диаметр болта

Кинематические схемы

При изучении работы различных станков, механизмов, при их наладке или ремонте, при монтаже электрического оборудования нередко требуется уяснить принципиальную связь между элементами монтируемого устройства без уточнения его конструктивных особенностей. Для этой цели предназначаются различные схемы: кинематические, гидравлические, электрические и другие.

Кинематические схемы отображают связь и взаимодействие между подвижными элементами устройства, гидравлические – показывают систему управления посредством жидкости, а электрические схемы поясняют принцип работы и взаимосвязь между элементами электрического устройства.

Принципиальная кинематическая схема — это такая схема, на которой показана последовательность передачи движения от двигателя через передаточный механизм к рабочим органам машины или инструментам, а также дают возможность судить о способах их регулирования, контроля, управления ими (например, шпинделю станка, режущему инструменту, ведущим колёсам автомобиля и др.) и их взаимосвязь.

На кинематических схемах изображают только те элементы машины или механизма, которые принимают участие в передаче движения (зубчатые колёса, ходовые винты, валы, шкивы, муфты и др.) без соблюдения размеров и пропорций

Выполняются кинематические схемы в соответствии с ГОСТ 2.703—68. На кинематической схеме показываются все кинематические элементы изделия, отражаются кинематические связи механического и немеханического типа между различными элементами и группами элементов изделия, показывается связь механизма с двигателем.

Элементы кинематических схем обозначаются условно по ГОСТ 2.770—68. К кинематическим элементам относятся валы, оси, подшипники, муфты, тормоза, шкивы, зубчатые колеса, червячные передачи и т. п.

Перед методикой обучения чтению схем стоят следующие основные задачи:

1) Знание назначения схем;

2) Знание обозначения отдельных элементов схем;

3) Знание видов соединения этих элементов между собой.

Знание условных обозначений и правил их применения необходимо, но этого недостаточно для чтения схем.

Чтобы читать схему, нужно обладать определенными для каждого конкретного случая знаниями из раздела «Детали машин». Кроме того, нужно знать порядок, в котором надлежит читать схемы.

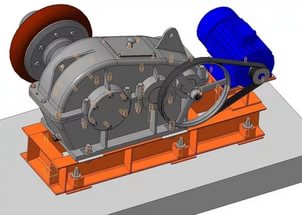

Рассмотрим кинематическую схему передачи вращения от электродвигателя до вала ленточного транспортера

Схема 1

1- электродвигатель; 2- муфта; 3- клиноременная передача; 4- входной вал редуктора; 5- подшипник; 6- зубчатая передача; 7- цепная передача; 8- вал ; 9- корпус редуктора

Чтение схемы механизма: вал электродвигателя 1 соединен муфтой с ведущим шкивом клиноременной передачи. Ведомый вал клиноременной передачи установлен на входном валу двухступенчатого зубчатого редуктора. На выходном валу редуктора установлена звездочка цепной передачи. Ведомая звездочка цепной передачи установлена на валу ленточного транспортера.

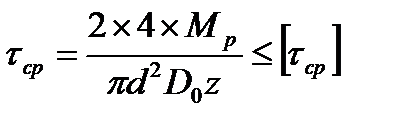

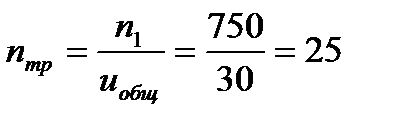

Определим число оборотов на валу ленточного транспортера поз. 8

Дано:

Число оборотов электродвигателя n1=750 об/м;

Передаточное отношение клиноременной передачи u1=3;

Передаточное отношение первой спупени зубчатой передачи редуктора u2=2;

Передаточное отношение второй спупени зубчатой передачи редуктора u3=2,5;

Передаточное отношение цепной передачи u4=2;

Определим общее передаточное отношение

uобщ=u1 u2 u3 u4 = 3 2 2,5 2=30

Определим число оборотов на валу ленточного транспортера

об/м

об/м

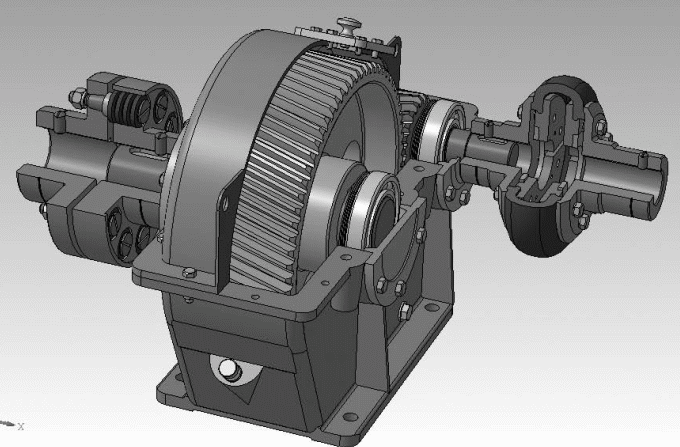

Рассмотрим кинематические схемы

Кинематическая схема передачи вращения от электродвигателя через ременную передачу на двухступенчатый редуктор

Схема 2

1- электродвигатель; 2- клиноременная передача; 3- вал; 4- подшипник; 5- зубчатая передача; 6- корпус редуктора

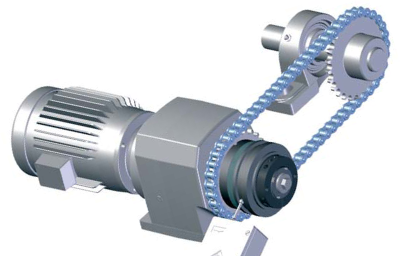

Кинематическая схема передачи вращения от электродвигателя через ременную передачу на червячный редуктор, на выходном валу которого установлена ведущая звездочка цепной передачи

Схема 3

1- электродвигатель; 2- клиноременная передача; 3- входной вал червячного редуктора; 4- подшипник; 5- корпус редуктора 6- червяк; 7- червячное колесо; 8- цепная передача

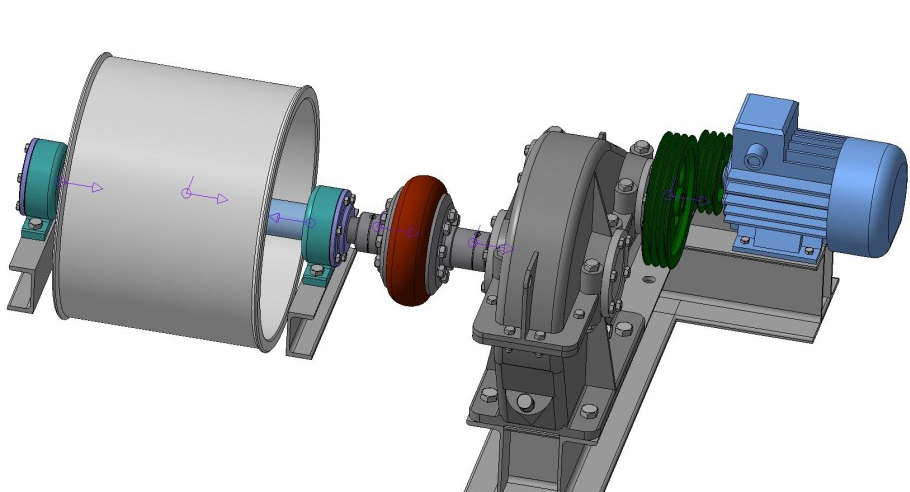

Кинематическая схема передачи вращения от электродвигателя через открытую цилиндричекую зубчатую передачу на открытую коническую зубчатую передачу

Схема 4

1- электродвигатель; 2- открытая зубчатая передача; 3- вал; 4- подшипник; 5- коническая зубчатая передача; 6- корпус открытого редуктора

Соединения деталей машин

В процессе изготовления механизма, некоторые детали соединяют между собой, при этом образуются неразъемные или разъемные соединения.

Неразъемные – соединения, которые невозможно разобрать без разрушений или повреждений деталей. Это заклепочные, сварные, клеевые соединения, посадки с натягом.

Разъемные – соединения, которые можно разбирать или вновь собирать без повреждения деталей. Это резьбовые, шпоночные, шлицевые соединения.

Неразъемные соединения деталей машин. Типы соединений деталей машин

а) б) в)

рис.138

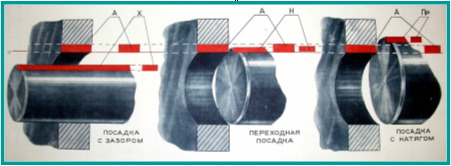

Различают следующие типы

соединений: Соединения с гарантированным зазором (рис.138а), соединения по переходным посадкам (рис.138б), соединения с гарантированным натягом (рис.138в).

Наружные (охватываемые) элементы называются «валом», а внутренние (охватывающие) называются «отверстием». Любая наружная поверхность, независимо от геометрической формы –«вал», любая внутренняя – «отверстие». При этом не следует термин «вал» отождествлять с геометрической формой детали – цилиндром.

Соединения с гарантированным зазором

рис.139

рис.139

| Посадка с зазором (рис.139)  40Н7/f7;

где 40Н7/f7;

где  40 – номинальный размер, общий для отверстия и вала;

Отверстие: 40 – номинальный размер, общий для отверстия и вала;

Отверстие:

40Н7 – 400 +0.025;EI=0; ES=+0.025мм;

Dmin = 40мм, Dmax=40+0.025=40.025мм

TD=40.025 - 40=0.025мм;

Вал: 40Н7 – 400 +0.025;EI=0; ES=+0.025мм;

Dmin = 40мм, Dmax=40+0.025=40.025мм

TD=40.025 - 40=0.025мм;

Вал:

40f7 – 40-0.05 –0.025; ei = - 0.05мм;

es = -0.025мм;

dmin= 40-0.05 = 39.95мм;

dmax= 40-0.025 = 39.975мм;

Td = 39.975-39.950 = 0.025мм; 40f7 – 40-0.05 –0.025; ei = - 0.05мм;

es = -0.025мм;

dmin= 40-0.05 = 39.95мм;

dmax= 40-0.025 = 39.975мм;

Td = 39.975-39.950 = 0.025мм;

|

Соединение - гарантированный зазор

Smax= 40.025 - 39.950 = 0.075мм; Smin= 40-39.975 = 0.025мм;

TS = 0.075-0.025 = 0.050мм;

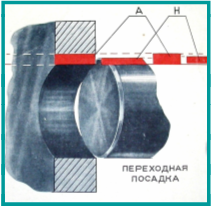

Соединение по переходным посадкам

рис.140

рис.140

| Посадка переходная (рис.140) Ø40Н7/k6; где Ø40 – номинальный размер, общий для отверстия и вала; Отверстие: Ø40Н7 – 400 +0.025;EI = 0; ES = +0.025мм; Dmin= 40мм, Dmax=40+0.025 = 40.025мм TD=40.025-40=0.025мм; Вал: Ø40k6 – 40+0.002 +0.018; ei = +0.002мм; es=+0.018мм; dmin=40 + 0.002 = 40.002мм; dmax= 40 +0.018 = 40.018мм; Td = 40.018 - 40.002 = 0.016мм |

Соединение – по переходным посадкам

Наибольший зазор S max=40.025 –40.002=0.023мм;

Наибольший натяг: Nmax= 40.018

Дата добавления: 2020-04-12; просмотров: 2534;