Контроль прочности методом СК.

Для изделий в виде длинных стержней, тонких пластин, мембран и т.п. такая связь может быть установлена на основании известных работ по теории колебаний. Для образцов в виде брусков определенных типоразмеров измерения могут проводиться в соответствии со стандартами, например, стандартом США ASTM 1259-94, российским стандартом ГОСТ- 25714-83.

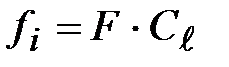

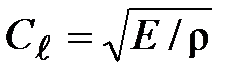

По измеренной в процессе контроля частоте рассчитывают приведенную скорость распространения акустических волн (стержневая скорость звука), по формуле

, ,

| (1.1) |

где  – частота определенного вида собственных колебаний, F – коэффициент формы, зависящий от формы и размеров изделия, вида возбуждаемых колебаний и -коэффициента Пуассона,

– частота определенного вида собственных колебаний, F – коэффициент формы, зависящий от формы и размеров изделия, вида возбуждаемых колебаний и -коэффициента Пуассона,  (Е – модуль нормальной упругости,

(Е – модуль нормальной упругости,  – плотность материала) и по предварительно заданным корреляционным зависимостям определяются необходимые физико-механические свойства.

– плотность материала) и по предварительно заданным корреляционным зависимостям определяются необходимые физико-механические свойства.

Акустический метод введен наряду с традиционными механическими методами контроля твердости в ГОСТ 2424-83 «Круги шлифовальные. Технические условия», причем при применении акустического метода контроля вместо буквенного обозначения степени твердости круги могут маркироваться звуковым индексом.

Одним из новых направлений применения акустического метода, основанного на измерении ЧСК, является контроль качества чугунных отливок, используемых для изготовления деталей в машиностроении, автомобилестроении, энергетике и т.п., для которых установлена корреляционная связь ЧСК, или скорости  с физико-механическими свойствами. К таким изделиям относятся, например, детали высоковольтных изоляторов, к которым предъявляются высокие требования по их механической прочности в условиях эксплуатации в сложных климатических условиях при больших статических и динамических нагрузках. По сравнению с обычными ультразвуковыми методами, низкочастотный метод позволяет проводить контроль изделий с шероховатой поверхностью, в том числе контроль заготовок до их механической обработки.

с физико-механическими свойствами. К таким изделиям относятся, например, детали высоковольтных изоляторов, к которым предъявляются высокие требования по их механической прочности в условиях эксплуатации в сложных климатических условиях при больших статических и динамических нагрузках. По сравнению с обычными ультразвуковыми методами, низкочастотный метод позволяет проводить контроль изделий с шероховатой поверхностью, в том числе контроль заготовок до их механической обработки.

В Омском институте инженеров железнодорожного транспорта проводились работы по обнаружению коррозионного повреждения деталей подшипников (роликов, внутренних и наружных колец) с использованием метода вынужденных колебаний (прибор «ЗВУК–107) по ширине резонансного пика контролируемого изделия и его асимметрии.

В качестве примера можно привести таблицу акустического контроля качества графитовых тиглей диаметром 710 мм и высотой 1060 мм, используемых в атомной энергетике для плавки металла. Контролю подвергались как исходные тигли непосредственно после изготовления, так и тигли, находящиеся в эксплуатации, после каждой плавки. Из приведенных в таблице данных следует, что имеется связь стойкости тиглей со скоростью распространения акустических волн  измеренных на вновь изготовленном тигле. В ходе эксплуатации тигля значение

измеренных на вновь изготовленном тигле. В ходе эксплуатации тигля значение  понижается, что позволяет прогнозировать его поведение в работе и определять момент его вывода из технологического процесса с целью предотвращения аварийных плавок .

понижается, что позволяет прогнозировать его поведение в работе и определять момент его вывода из технологического процесса с целью предотвращения аварийных плавок .

Эти методы используют связь параметров колебаний определяемых в процессе контроля с физико-механическими характеристиками материала изделия.

Для реализации метода свободных колебаний создана серия акустических дефектоскопов АД-21, АД-42, АД-50Ц, АД-50ЦК, АД-60С, АД-42И [6,7,8,9,10,86], приборы серии «Звук» [11,88], «Допуск» [89]. Однако, данные приборы не обладают универсальностью и высокой чувствительностью. Затруднена работа с изделиями сложной формы или переменного сечения при однообразной настройке.

Прибор «ЗВУК –110 М» (рис. 1.18.) состоит из измерительной стойки и электронной платы, устанавливаемой в компьютер. Измерение проводится автоматически сразу же после закрепления контролируемого изделия в измерительной стойке и запуска специализированной программы, которая осуществляет анализ спектра ЧСК и необходимые расчеты. Результаты измерений и их обработки выводятся на экран монитора, хранятся на диске и могут быть распечатаны.

а) «ЗВУК– 110 М»

б) «ЗВУК – 203 М»

«ЗВУК –203 М» – портативный прибор, который оператор при работе удерживает в руке. Он имеет встроенный электретный микрофон для приема акустических сигналов, жидкокристаллический дисплей для индикации результатов измерения и пленочную клавиатуру для управления работой прибора. После нанесения удара по контролируемому изделию на дисплее высвечивается результат в одной из заданных оператором форм: ЧСК в Гц, приведенная скорость распространения акустических волн в м/c, звуковой индекс – градация скорости по приведенной шкале или степень твердости в буквенном виде (для абразивных изделий в том числе по международной шкале Нортона). Возможна индикация и других физико-механических свойств, например, модуля Юнга, прочности, плотности, пористости и др. при введении в прибор соответствующих корреляционных или аналитических зависимостей. Имеется возможность передачи данных на внешнее устройство по интерфейсу RS-232.

Основное назначение приборов серии «Звук» – контроль твердости абразивных изделий в широком диапазоне размеров от 3 до 1200 мм. Разработан стандарт ГОСТ 25961-83 «Инструмент абразивный. Акустический метод контроля физико-механических свойств». В качестве выходных параметров в стандарте используются скорость распространения акустических волн и звуковой индекс «ЗИ», отражающий твердость абразивного инструмента. Приборы серии «Звук» находят применение для исследования самых разнообразных материалов: огнеупорных изделий, углеродных и углеграфитовых изделий высокопрочной керамики, заготовок из чугуна и т.д. [16-20].

В работе [20] авторы представили результаты исследований по расширению областей применения приборов «Звук» для контроля не только отдельных изделий из металла, но и сборочных узлов и конструкций из металлических деталей. Описаны исследования по контролю степени натяга в посадке втулок. В работе отмечено, что с увеличением степени натяга имеется тенденция к увеличению собственной частоты изделий, а также приведены данные, показывающие возможность применения низкочастотного акустического метода для контроля качества соединений различных деталей в конструкциях: степени натяга в посадке втулок и в резьбовых соединениях, качества пайки и т.п., несмотря на ряд сложностей при разработке методик контроля.

Известно также множество зарубежных работ [52 – 63] по использованию низкочастотных методов контроля для определения физико-механических характеристик изделий. В качестве примера можно привести звуковой компаратор (SaturnElectronicCompany, NiagaraFalls, N.Y.), в котором собраны элементы, необходимые для проведения таких измерений. В этом комплекте контролируемое изделие устанавливается на опорах в узлах предпочитаемого вида колебаний. Штифт электромагнитного возбудителя колебаний помещается около пучностей колебаний контролируемого объекта. При промышленном контроле однотипных деталей частота собственных колебаний изменяется только в узком диапазоне частот, и необходимо изменять частоту возбудителя только в этих пределах. Это сокращает до минимума время, требуемое для определения частоты колебаний стержня. В зависимости от размеров деталей с помощью звукового компаратора может контролироваться до 250—300 изделий в час.

В настоящее время наиболее широкое распространение в мировой практике нашли приборы типа «GrindoSonic» бельгийской фирмы «J.W.LemmensN.W.», действие которых основано на использовании метода свободных колебаний

Дата добавления: 2016-06-22; просмотров: 2189;