Выбор кинематических схем и кинематических параметров ПР

Определение числа степеней подвижности, рабочих зон и составление схем. Каждый ПР включает целую группу механизмов, связанных в общую кинематическую цепь. Такой механизм, как правило, имеет свой привод и обеспечивает движение одной степени подвижности ПР.

Число степеней подвижности ПР определяет число степеней свободы его полной кинематической цепи относительно звена, принятого за неподвижное, т.е. сумму возможных координатных движений объекта манипулирования относительно неподвижной стойки или основания без учета движения зажима объекта манипулирования ЗУ.

Таким образом, число степеней подвижности определяет манипуляционные возможности ПР.

В общем виде число степеней подвижности кинематической цепи ПР рассчитывают по формулам, применяемым в теории механизмов. Например, по формуле Сомова — Малышева для пространственной кинематической цепи число степеней подвижности

W = 6n - 5р5 — 4р4 – Зр3 — 2р2 – p1, где n — общее число подвижных звеньев; p1 — р5 — число кинематических пар соответственно I — V класса.

При наличии в ПР только плоской кинематической цепи число степеней подвижности определяется по формуле П. Л. Чебышева: W = Зn — 2р5 — р4.

ПР, имеющие 1...3 степени подвижности, используются для повторяющихся операций при автоматизации несложных технологических процессов. ПР, предназначенные для более сложных, часто перепрограммируемых технологических процессов, имеют до б...6 степеней подвижности.

Выбор кинематической схемы ПР связан с необходимым числом степеней подвижности и взаимным расположением их механизмов. Кинематическая схема ПР определяет также его эксплуатационные характеристики — форму и размеры рабочей зоны.

Рабочая зона характеризует досягаемость рабочим органом (центром его ЗУ) различных точек пространства.

Форма и размеры рабочей зоны ПР определяются расположением технологического оборудования, обслуживаемого ПР, числом рабочих позиций, местом захватывания и максимальным перемещением детали, а также формой и размерами участков траектории движения ЗУ.

Размер рабочей зоны может быть оценен единицами объема.

В практике проектирования ПР обычно используют следующие рекомендуемые значения объема рабочей зоны: малые 0,01...0,09 м3, средние 0,1...0,99 м3 и большие 1...9,99 м3.

При проектировании ПР различные варианты схем сравниваются как по форме, так и по объему рабочей зоны. Как правило, при большем объеме рабочей зоны технологические возможности проектируемого ПР увеличиваются.

В пределах объема рабочей зоны располагается обслуживаемое ПР технологическое оборудование. В этом пространстве рука ПР может вывести ЗУ в любую его точку. Однако возможны ограничения указанных перемещений, вызванные причинами кинематического и конструктивного характера. В связи с этим в рабочей зоне ПР появляются запретные участки, в которые ЗУ не может быть введено.

Основные перемещения ЗУ в рассматриваемой рабочей зоне обеспечиваются механизмами с переносными степенями подвижности. Дополнительные перемещения ЗУ, выполняемые механизмами с ориентирующими степенями подвижности (например, поворот, качание и ротация кисти), малы по сравнению с основными перемещениями. Поэтому при расчете объема рабочих зон ПР перемещения механизмов ориентирующих степеней подвижности не учитывают.

При разработке кинематической схемы ПР сначала выбирают основную часть схемы, соответствующую переносным степеням подвижности, а затем, как будет показано ниже, определяют ту ее часть, которая обеспечивает движение кисти и ЗУ.

Далее рассмотрим наиболее характерные кинетические схемы ПР, а также формы и размерные параметры их рабочей зоны.

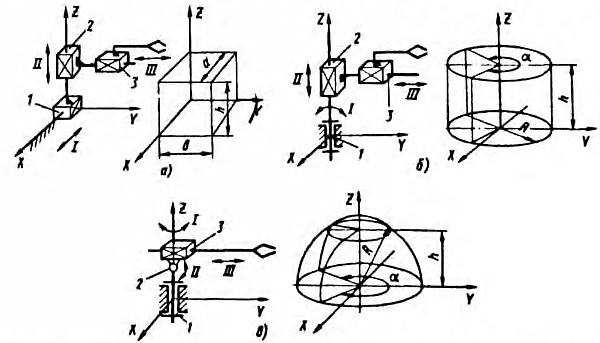

Кинематическая схема ПР, работающего в прямоугольной (декартовой) системе координат X, Y, Z, приведена на рис. 24, а. ПР имеет три степени подвижности I — III с тремя поступательными кинематическими парами 1—3. Рабочая зона представляет собой параллелепипед с размерами a, b, h.

Рис. 24. Кинематические схемы ПР в системах координат различных типов: а – прямоугольной; б – цилиндрической; в – сферической

На рис. 24, 6 приведена кинематическая схема ПР, действующего в цилиндрической системе координат, с тремя степенями подвижности I—III и тремя кинематическими парами: 1 — вращательная; 2,3 — поступательные. Рабочая зона в этом случае имеет форму цилиндра (с параметрами R и h). При ограничении полного поворота вводится параметр — угол а (при этом часть цилиндра не используется).

Кинематическая схема ПР в сферической системе координат с тремя степенями подвижности I—III и тремя кинематическими парами (1,2 — вращательные, 3 — поступательная) дана на рис. 24, в. Рабочая зона ПР имеет форму полусферы радиуса R. При ограничениях поворота и вертикального перемещения вводят дополнительные параметры — угол α и высоту h (часть полусферы не используется).

При выборе кинематической схемы необходимо учитывать также характер траектории ЗУ и последовательность циклов движения.

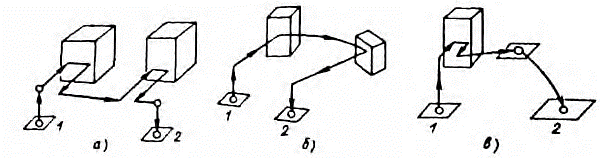

Далее показаны примеры выбора кинематической схемы для различных типовых траекторий при перемещении ЗУ с изделием из точки 1 в точку 2 (рис. 25). На рис. 25, а траектория содержит вертикальные и горизонтальные прямолинейные участки (оборудование расположено последовательно вдоль линии). Здесь может быть использована кинематическая схема с прямоугольными координатами (см. рис. 24, а).

Рис. 25. Траектория движения ЗУ ПР

Если оборудование размещено по кольцевому принципу (рис. 25, 6) траектория ЗУ состоит из вертикальных прямолинейных и горизонтальных дугообразных участков. В этом случае выбрана кинематическая схема с цилиндрическими координатами (см. рис. 24, 6).

Траектория, содержащая прямолинейные и дугообразные участки, лежащие в вертикальной плоскости, показана на рис. 25, в. В этом случае используют сферическую систему координат (см. рис. 24, в).

Для обеспечения движения рабочего органа по более сложным траекториям выбирают кинематические схемы ПР, имеющие комбинированные системы координат. Рабочие зоны таких ПР отличаются сложной конфигурацией. Эти роботы имеют большее число степеней подвижности (4—6 и более).

В заключение рассмотрим кинематику и рабочие зоны механизмов с ориентирующими степенями подвижности. Выбор числа степеней подвижности для этих механизмов зависит от характера технологических операций, выполняемых непосредственно ЗУ. Например, если ЗУ крепится к кисти руки, то обычно для движения кисти выбирают три степени подвижности, обеспечивающие необходимую местную траекторию и рабочую зону.

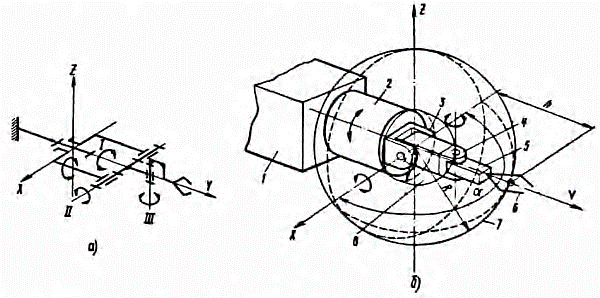

Типовая кинематическая схема кисти, имеющая три степени подвижности: I — поворот кисти; II — качание (изгиб) кисти; III — ротация кисти с ЗУ, показана на рис. 30, а.

Рис. 30. Кинематическая схема и рабочая зона кисти ПР

Компоновка узла кисти дана на рис. 30, б: 1 — рука, 2 — поворотная часть кисти; 3 — кронштейны качания кисти; 4 — кронштейн ЗУ. 5 — поворотная часть ЗУ; 6 — ЗУ. Во внутренних полостях элементов 1—8 — расположены передачи, реализующие движения I-III.

Рабочая зона узла кисти (см. рис. 30, б) представляет собой сферу 7 радиуса R. Внутри сферы 7 имеется область, ограничивающая рабочую зону; размеры этой области определяются радиусом r и утлом α.

Дата добавления: 2024-10-05; просмотров: 500;