Технические и технологические средства защиты атмосферы от промышленных загрязнений

Вредные примеси в отходящих газах могут быть представлены либо в виде аэрозолей, либо в газообразном или парообразном состоянии. В первом случае задача очистки состоит в извлечении содержащихся в промышленных газах взвешенных твердых и жидких примесей – пыли, дыма, капелек тумана и брызг. Во втором случае – нейтрализация газо- и парообразных примесей.

Очистка от аэрозолей осуществляется применением электрофильтров, методов фильтрации через различные пористые материалы, гравитационной или инерционной сепарации, способами мокрой очистки.

Очистка выбросов от газо- и парообразных примесей осуществляется методами адсорбции, абсорбции и химическими методами. Основное достоинство химических методов очистки - высокая степень очищения.

Основные способы очистки выбросов в атмосферу:

- Обезвреживание выбросов путем перевода токсичных примесей, содержащихся в газовом потоке в менее токсичные или даже безвредные вещества – это химический способ.

- Поглощение вредных газов и частиц всей массой специального вещества, называемого абсорбентом. Обычно газы поглощаются жидкостью, большей частью водой или соответствующими растворами. Для этого используют прогонку через пылеуловитель, действующий по принципу мокрой очистки, или применяют распыление воды на мелкие капли в так называемых скрубберах, где вода, распыляясь на капли и, осаждаясь, поглощает газы.

- Очистка газов адсорбентами – телами с большой внутренней или наружной поверхностью. К ним относятся различные марки активных углей, силикагель, алюмогель.

- Для очистки газового потока применяются окислительные процессы, а также процессы каталитического превращения.

- Для очистки газов и воздуха от пыли применяются электрофильтры. Они представляют собой полую камеру, внутри которой расположены системы электродов. Электрическим полем притягиваются мелкие частицы пыли и сажи, а также ионы, загрязняющего вещества.

Сочетание различных способов очистки воздуха от загрязнений позволяет достигать эффекта очистки промышленных газообразных и твердых выбросов.

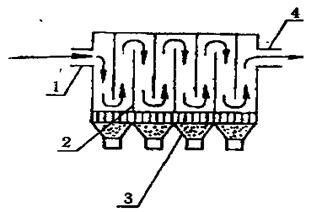

Гравитационные пылеулавливатели(рис. 6.1) являются наиболее простыми и дешевыми очистительными устройствами. Запыленный воздух подается через входной патрубок 1, встретив на своем пути преграды 2, уменьшает скорость. Частицы пыли в результате уменьшения скорости и под действием своего веса оседают в бункере 3, а очищенный воздух выходит через патрубок 4 в атмосферу.

1 – входной патрубок; 2 – преграды; 3 – бункер; 4 – выходной патрубок

Рисунок 6.1 – Общая схема гравитационного пылеулавливателя

Гравитационные камеры применяют для оседания лишь крупной пыли. Частицы пыли меньше 10 мкм практически не оседают в этих камерах, а в интервале размера фракций 10 - 100 мкм эффективность оседания не превышает 40 %.

Скорость оседания крупных частиц пыли можно определить по формуле:

, м/с,

, м/с,

где rчп, rп – плотность соответственно материала частиц пыли и воздуха, мг/м3;

k – коэффициент, который зависит от формы частиц, при квадратном поперечном сечении k = 1,1, при прямоугольном – 0,9;

h – толщина частиц, мм.

За время пребывания частицы в камере должно состояться ее оседание:

или

или  ,

,

где t – время пребывания частицы пыли в камере, сек;

H0 – высота оседания, м.

Длина гравитационной камеры с учетом фактической скорости движения запыленного воздуха должна быть не меньше длины, которая рассчитывается по формуле:

,

,

где d – диаметр частицы, мкм.

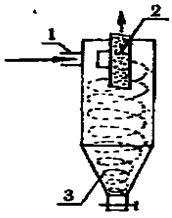

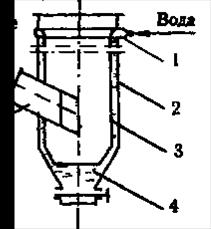

Инерционные пылеулавливатели (рис. 6.2) приобрели широкое применение под названием циклоны. На практике хорошо себя зарекомендовали цилиндровые (ЦН-П, ЦН-15, ЦН-24, ЦН-2) и конические (СК-ЦН-34, СК-СН-34-М, СДК-ЦН-33) циклоны. Принцип работы их такой. Поток запыленного воздуха вводится в циклон через входной патрубок 1 по касательной к внутренней поверхности корпуса, что предопределяет возвратно-поступательное движение вдоль корпуса к бункеру 3. Под действием центробежной силы частицы пыли на стенке циклона образуют пылевой слой, который вместе с частью воздуха попадает в бункер.

1 – входной патрубок; 2 – верхнее отверстие; 3 – бункер

Рисунок 6.2 – Общая схема циклона

Величину центробежной силы определяют по формуле:

, Н,

, Н,

где А – постоянный безразмерный коэффициент;

rr – плотность частиц, мг/м3;

d – диаметр частиц, мкм;

Vm – тангенциальная составляющая скорости движения частиц, м/с;

r – радиус частиц, мкм;

R – радиус циклона, м;

п – постоянная, которая зависит от радиуса циклона и рабочей температуры;

Нц – высота циклона, м.

Отделение частиц пыли от воздуха происходит при повороте воздушного потока в бункере на 180°. Освободившись от пыли, воздушный поток образует вихрь и выходит из бункера, давая начало выхода воздуха, который оставляет циклон через верхние отверстия 2.

Для нормальной работы циклона необходима герметичность бункера. В другом случае пыль с потоком воздуха будет выходить через верхние исходные отверстия (каналы). Для всех циклонов бункера должны иметь цилиндровую форму диаметром, который равняется 1,5D — для цилиндровых, и (1,1 - 1,2)D — для конических циклонов (D — внутренний диаметр циклона). Высота цилиндровой части бункера составляет 0,8D.

Для очистки значительных масс воздуха применяют батарейные циклоны БЦ-2; ЦРБ-150У и др.

Батарейные циклоны состоят из нескольких циклонных элементов малого диаметра, объединенных в одном корпусе, которые имеют общий подвод воздуха, а также общий бункер-собиратель.

Очистка воздуха в батарейных циклонах основана на использовании центробежных сил.

Коэффициент полезного действия циклонов зависит от концентрации и размеров частиц пыли. Средняя эффективность о чистки воздуха составляет 98 % при размере частиц 30 - 40 мкм, 80 % - при 10 мкм и 60 % - при 4 - 5 мкм.

Значительное распространение на предприятиях получают ротационные, противопотоковые ротационные и радиальные пылеулавливатели.

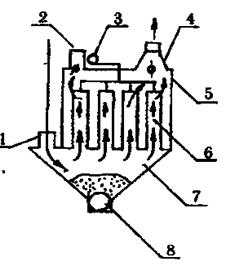

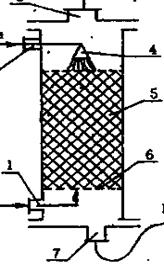

Хорошо себя зарекомендовали на предприятиях тканевые пылеулавливатели (рис. 6.3), применяются для средней и тонкой одноступенчатой очистки воздуха от мелкой сухой пыли (при начальной запыленности более 200 мг/м3). При очень большой запыленности воздуха (более 5000 мг/м3) тканевые пылеулавливатели используют как вторичные степени очистки.

Тканевый пылеулавливатель состоит из разборного металлического корпуса 5, разделенного на несколько вертикальных перегородок. В каждой секции располагаются цилиндровые рукава-фильтры 6 из вельвета, фланели или сукна. Тканевые фильтры характеризуются высокой эффективностью очистки воздуха от пороха (98 % и выше).

Принцип работы тканевого пылеулавливателя такой. Запыленный воздух попадает воздуховодом 1 в воздухораспределительную коробку бункера 7, откуда поступает в рукава 6. Пройдя фильтрацию, воздух подается в межрукавное пространство, а затем в коллектор 4. Пыль оседает на внутренней поверхности рукавов, откуда удаляется с помощью струшивающего механизма 3 или продувается потоком воздуха от специального вентилятора через канал 2. Пыль из рукавов попадает в бункер 7, откуда с помощью шнека 8 транспортируется за пределы циклона.

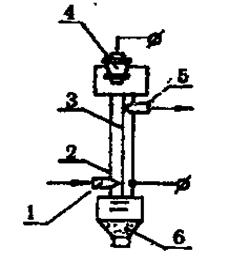

Одним из наилучших видов очистки воздуха от пыли и тумана является электрическая очистка. Этот процесс очистки построен на ударной ионизации воздуха в зоне коронирующего разряда, передачи заряда ионов частицами пыли, оседании их на осаждающих и коронирующих электродах электрических пылеулавливателей (рис. 6.4).

1 – воздуховод; 2 – канал для продувки; 3 – струшивающий механизм; 4 – коллектор; 5 – металлический корпус; 6 – рукава-фильтры; 7 – бункер; 8 – шнек

Рисунок 6.3 – Общая схема тканевого пылеулавливателя

1 – воздуховод; 2 – канал для продувки; 3 – струшивающий механизм; 4 – коллектор; 5 – металлический корпус; 6 – рукава-фильтры; 7 – бункер; 8 – шнек

Рисунок 6.3 – Общая схема тканевого пылеулавливателя

|  1 – входной патрубок; 2 – осаждающий электрод; 3 – коронирующий электрод; 4 – изолятор; 5 – исходящий патрубок; 6 – бункер

Рисунок 6.4 – Общая схема электрофильтра

1 – входной патрубок; 2 – осаждающий электрод; 3 – коронирующий электрод; 4 – изолятор; 5 – исходящий патрубок; 6 – бункер

Рисунок 6.4 – Общая схема электрофильтра

|

Электрические пылеулавливатели нашли широкое применение для очистки воздуха от очень мелких частиц пыли размером 0,01 мкм и меньше. Они разделяются на одноступенчатые и двухступенчатые. Питаются постоянным током высокого напряжения — 60 - 100 кВ.

В состав электрического пылеулавливателя входят: входной патрубок 1, осаждающий 2 и коронирующий 3 электроды, изолятор 4, исходящий патрубок 5 и бункер 6.

Основными силами, которые предопределяют движение частиц пыли к осаждающему электроду, являются: аэродинамические силы, силы притяжения и силы давления электрического "ветра".

Следовательно, при подаче запыленного воздуха через входной патрубок 1 происходит заряжение частиц пыли, которые двигаются к осаждающему электроду 2 под воздействием аэродинамических и электрических сил, а положительно заряженные частицы пыли оседают на негативном коронирующем электроде 3. Поскольку объем внешней зоны коронирующего разряда намного превышает объем внутренней, то большинство частиц пыли заряжается отрицательно. Поэтому основная масса пыли оседает на положительном электроде (стенках корпуса пылеулавливателя), а лишь относительно незначительная — на отрицательном коронирующем электроде. При этом особое значение приобретает электрическое сопротивление слоев пыли.

Пыль с малым удельным электрическим сопротивлением (р < 104 Ом∙см3) при прикосновении к электродам мгновенно теряет свой заряд и приобретает заряд, который отвечает знаку электрода; после чего между электродом и частицами пыли возникает сила отталкивания. Этой силе противодействует лишь сила адгезии, но если она недостаточна, то резко уменьшается эффективность очистки. Пыль со значительным электрическим сопротивлением тяжелее улавливается в электрофильтрах, поскольку разрядка частиц пороха проходит медленно. Поэтому в реальных условиях с целью снижения электрического сопротивления этих частиц увлажняют запорошенный воздух перед подачей, его в фильтр, увеличив, таким образом, эффективность очистки. Именно поэтому в промышленности используют несколько типичных конструкций сухих и мокрых пылеулавливателей. Электроды сухих пылеулавливателей периодически очищают струшивающими механизмами, а мокрых – подогреванием водяным паром.

Инженерная практика удостоверяет, что существующие пылеочистительные устройства не всегда обеспечивают необходимую очистку воздуха от пыли. Известно, что чем меньше частицы пыли, тем тяжелее их улавливать, а оседание частиц размером меньше 1 мкм становится практически невозможным. Поэтому в промышленности часто применяют метод акустической коагуляции, который базируется на увеличении размеров и массы частиц пороха под действием ультразвуковых колебаний.

На рис. 6.5 приведена схема форсуночного скруббера, который является разновидностью скруббера Вентури. Принцип работы его заключается в следующем. Воздушный поток по патрубку 3 подается на зеркало воды, где оседают самые крупные частицы пыли. Мелкодисперсная пыль, распределяясь по всему сечению корпуса 1, поднимается вверх навстречу потоку капель, который подается в скруббер через форсуночные пояса 2. Эффективность очистки в форсуночных скрубберах невысокая (0,6 - 0,7).

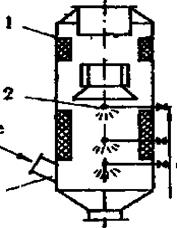

Центробежные скрубберы батарейного типа (рис. 6.6) применяют для мокрой очистки нетоксичных и невзрывоопасных воздушных потоков от пыли. Принцип работы таких пылеулавливателей заключается в следующем.

1 – корпус; 2 – форсуночные пояса; 3 – патрубок

Рисунок 6.5 – Схема форсуночного скруббера

1 – корпус; 2 – форсуночные пояса; 3 – патрубок

Рисунок 6.5 – Схема форсуночного скруббера

|  1 – сопло; 2 – пленка жидкости; 3 – корпус; 4 – бункер; 5 – входящий патрубок

Рисунок 6.6 – Центробежный скруббер батарейного типа

1 – сопло; 2 – пленка жидкости; 3 – корпус; 4 – бункер; 5 – входящий патрубок

Рисунок 6.6 – Центробежный скруббер батарейного типа

|

При подаче запыленного воздуха через входной патрубок 5 частицы пыли откидываются на пленку жидкости 2 центробежными силами, которые возникают при вращении воздушного потока в скрубберы за счет тангенциального размещения входного патрубка. Пленка жидкости толщиной не меньше 0,3 мм образуется подачей воды через сопло 1 и непрерывно стекает вниз, затягивая частицы пыли в бункер 4. Эффективность очистки воздуха в таких скрубберах зависит от диаметра их корпуса, скорости воздуха во входном патрубке и дисперсности пыли.

На предприятиях находят применение пять основных методов очищения атмосферного воздуха от паров растворителей, разбавителей (ацетона, бензола, ксилола толуола, формальдегида, аммиака и тому подобное), газов и других вредных веществ, а именно: абсорбция; адсорбция; хемосорбция; термическая нейтрализация; каталитическое обезвреживание и тому подобное.

Абсорбцию часто называют в технике скрубберным процессом очистки. Принцип этого метода заключается в разделении газовоздушной смеси на составные части поглощения одного или нескольких газовых компонентов (абсорбентов) этой смеси жидким поглотителем (абсорбентом) с образованием раствора. Разрушающей силой при этом является ингредиент концентрации на границе фаз "газ-жидкость". Растворенный в жидкости абсорбент в результате диффузии, проникает во внутренние слои абсорбента. Данный процесс определяется величиной поверхности разделения фаз, турбулентностью потоков и коэффициентом диффузии. Главным условием при выборе абсорбента является растворимость в нем добытого компонента и ее зависимость от температуры и давления.

Так, например, для удаления из технологических выбросов аммиака, хлористого или фтористого водорода как поглотительную жидкость применяют воду, реже – серную кислоту или вязкое масло и др.

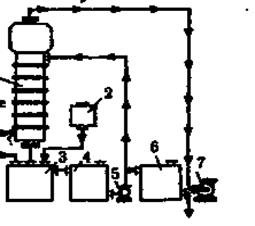

На рис. 6.7 приведена схема абсорбера. В абсорбер через патрубок 1 поступает загазованный воздух с максимальным парциальным давлением, проходит через слой жидкости 5 (в виде пузырьков) и выходит через патрубок 3 с минимальным парциальным давлением. Поглощающая жидкость против потока поступает в аппарат через разбрызгиватель 4 и выходит через патрубок 7. Процесс абсорбции является гетерогенным, который протекает на границе "газ-жидкость", поэтому для его ускорения применяют разные устройства, которые увеличивают площадь контактного газа с жидкостью.

Для повышения эффективности, очистки воздуха от паров растворителей, разбавителей и газов применяют химические поглотители в виде водных растворов электролитов (кислот, солей, щелочей и тому подобное). Например, для очистки воздуха от диоксида серы как поглотителя (нейтрализатора) применяют раствор щелочи, в результате реакции получают соль:

SO2 + 2NaOH = Na2SO4 + H2O.

Каталитическая очистка.Для снижения токсичности двигателей внутреннего сгорания в транспортных средствах применяют нейтрализаторы выхлопных газов (рис. 6.8). Нейтрализатор — это дополнительное устройство, что вводится в выпускную систему двигателя для снижения токсичности выхлопных газов.

1 – входящий патрубок; 2 – патрубок для подачи жидкости;

3 – выходной патрубок; 4 – разбрызгиватель жидкости (поглотителя);

5 – поглотитель; 6 –опорная решетка; 7 – патрубок для отвода жидкости

Рисунок 6.7 –Схема абсорбера для очищения атмосферного воздуха от газов и легких компонентов лакокрасочных материалов

а – каталитический реактор: 1 – рекуператор; 2 – контактный пристрой;

3 – катализатор; 4 – зажигатель; 5 – подогреватель; б – установка для очищения воздуха от паров формальдегида: 1 – шеститарелочная колонка; 2 – измеритель аммиака, 3 – реактор; 4 – емкость; 5 – насос; 6 – сборник; 7 – вентилятор

Рисунок 6.8 –Схема установок для превращения токсичных компонентов

промышленных отходов в невредные вещества

В инженерной практике наиболее распространенными являются каталитические нейтрализаторы. Работа таких нейтрализаторов заключается в глубоком (90 %) окислении окиси углерода и углеводородов в широком интервале температур (250 - 800 °С) в присутствии влаги, соединений серы и свинца.

В нейтрализаторах используют, как правило, платиновые катализаторы, которые ускоряют различные реакции. Катализаторы такого типа характеризуются низкими температурами на начальной стадии эффективной работы, высокой температуростойкостью, долговечностью при высоких скоростях газового потока. Однако нейтрализаторы с платиновыми катализаторами являются достаточно дорогими. Поэтому в современных нейтрализаторах используют больше дешевые катализаторы, изготовленные из соединений Fe2O3, Со3О4, Сг2О3 или МnО2. Такие нейтрализаторы работают в условиях больших температурных перепадов, вибрационных нагрузок и агрессивной среды.

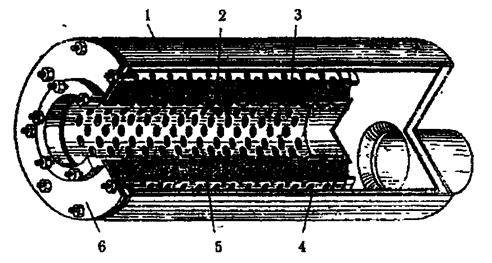

На рис. 6.9 приведена схема каталитического нейтрализатора для автомобиля с дизельным двигателем внутреннего сгорания. Конструкция нейтрализатора имеет вид "трубы в трубе". Реактор состоит из внешней и внутренней перфорированных решеток, между которыми размещен слой гранулированного катализатора.

По характеру химических реакций нейтрализаторы такого типа делятся на: окислительные (воспламеняющиеся), обновительные, трехкомпонентные (бифункциональные).

1 – корпус; 2 – реактор; 3 – решетка; 4 – теплоизоляция; 5 – катализатор;

6 – фланец

Рисунок 6.9 – Схема каталитического нейтрализатора

Контрольные вопросы

1. Характеристика атмосферы (состав, строение, значение).

2. Источники загрязнения атмосферы и основные загрязняющие вещества.

3. Последствия загрязнения атмосферы (смог, кислотный дождь, парниковый эффект, разрушение озонового слоя).

4. Законодательная защита атмосферы.

5. Архитектурно-планировочные мероприятия по защите атмосферы.

6. Технологические и санитарно-технические мероприятия по охране атмосферы.

7. Основные способы и средства очистки выбросов в атмосферу.

8. Адсорбция и очистка выбросов в скрубберах.

Дата добавления: 2018-11-26; просмотров: 928;