Нарушения нормальной работы анодов

При работе самообжигающихся анодов возможны следующие отклонения от нормального режима: расслоение анодной массы в аноде, отстой пека или как противоположность этому – недостаток пека и сухая поверхность анода, неровности на подошве анода, продольные и поперечные трещины, шейки на боковой поверхности анода, образование угольной пены.

Расслоение анодной массы при технологии «сухого» анода явление довольно редкое. Как правило, это результат перегрева всего анода или отдельных зон. Чаще всего перегрев анода и отстои пека можно наблюдать в зоне электрически перегруженных штырей, а также в случае длительной задержки загрузки анодной массы.

Если в жидкой фазе недостаток пека, то результатом перегрева может быть сухая поверхность анода. Первым признаком недостатка связующего может служить интенсивное выделение газов над поверхностью анода, что объясняется потерей запирающего действия жидкой фазы и началом фильтрации дистиллятов. Крайним проявлением местного перегрева может быть выход конуса спекания на поверхность анода.

Для устранения этих нарушений требуется проверить подошву анода. Если на ней обнаружена неровность, следует провести необходимые мероприятии по её устранению. Если перегрев связан с нарушениями расстановки штырей по горизонтам, то наиболее перегретые штыри можно временно отключить и изолировать от анодной шины. В зону интенсивного нагрева необходимо подгрузить анодную массу (можно смоченную водой) и поднять уровень жидкой фазы до заполнения анодного кожуха.

Как указывалось ранее, причиной образования вертикальных трещин в теле анода ВТ является появление разрывающих напряжений за счет теплового расширения стального штыря и усадки анода при спекании. Поскольку предел прочности на растяжение не превышает 10 % от предела прочности на сжатие, то устойчивость анода против образования трещин невелика. Уменьшить размеры вертикальных трещин можно путем снижения температуры нижней зоны всем арсеналом средств, о чем подробно говорилось в разделе 7.1.1.

Конусная форма штыря приводит к эффекту клина, который при тепловом расширении штыря как бы врезается в тело анода и раскалывает его.

Образованию и росту сплошных поперечных трещин, особенно в центре анода, способствует работа угольного тела на изгиб. Изгибающий момент увеличивается во время перетяжки анодной рамы, если анод неровно установлен на зажимах или на устройстве для перетяжки.

На электролизерах как с верхним, так и с боковым подводом тока возможно образование горизонтальных трещин, параллельных плоскости подошвы анода. Одна из причин таких трещин – расслаивание жидкой фазы за счет седиментации - уже упоминалась выше. Причиной расслоения анодов может оказаться также скопление большого количества глиноземной пыли на поверхности анода.

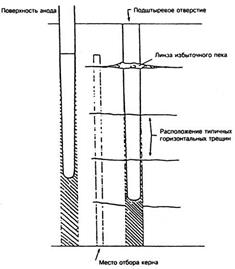

Рис. 7.3. Схематическое обозначение зон образования

горизонтальных трещин в аноде с верхним подводом тока

Согласно исследованиям, проведенным на заводе Karmoy (Hydro Aluminium, Норвегия), формирование горизонтальных трещин на анодах ВТ начинается в жидкой фазе анодов. На рис. 7.3. показано, что многие из горизонтальных трещин располагаются с регулярностью и расстоянием, равным периодичности и высоте перестановки штырей. Избыток подштыревой анодной массы, попадающей в лунку при перестановке штырей, создает предпосылки к образованию трещин. Это особенно характерно для технологии «сухого» анода.

Перегретая масса со значительным избытком связующего образует горизонтальную линзу из пека, которая по мере продвижения вниз и коксования превращается в пористую, механически слабую структуру – источник горизонтальной трещины. Это подтверждает целесообразность точного, без избытка, дозирования подштыревой массы и ограничения содержания в ней связующего.

Другим фактором можно назвать наличие на реставрированном штыре сварного шва. Если шов не зачищен и выступает наружу, то при извлечении штыря выступающая кромка зацепляет и отрывает слой анода. То же самое происходит и при изогнутом конце штыря. Более того, любые отклонения от симметрии штыря относительно его оси также являются источником трещин.

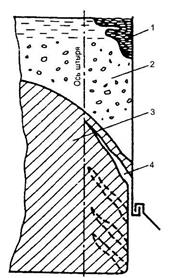

| Образование трещин такого происхождения происходит при раскручивании штырей за счёт их осевого смещения. В институте СибВАМИ (Лазарев В.Д. с сотр.) исследовали механизм образования наклонных периферийных трещин на анодах, формируемых из «сухой» анодной массы. При подъёме анодного кожуха периферийная часть конуса спекания, припекшаяся к стальному кожуху и не имеющая ещё достаточной прочности, отрывается от основного массива анода, в результате чего образуется наклонная трещина, как показано на рис.7.4. В связи с тем, что в «сухой» анодной массе нет избытка пека, заполнение пустот затруднено. Длина таких трещин может достигать периферийного ряда штырей. |

| Рис. 7.4. Эскиз боковой поверхности анода: 1-козырёк застывшей массы; 2-слой расплавленной массы; 3-конус спекания; 4 –разрыв и расслаивание анода |

Ранее упоминалось о вредном воздействии козырьков застывшей анодной массы по периферии анодов, особенно в углах и по торцам. Образование козырьков чаще всего происходит в холодный период года. Наличие козырьков при подъёме анодной рубашки приводит к затеканию жидкой массы, обогащенной пеком, под козырек и формированию пористой структуры боковой поверхности анода.

Если в анодной массе нет резерва пека, то эти поры не заполняются пеком и могут сохраняться в таком виде, переходя в последующем шейки. Во всех упомянутых случаях наблюдается повышенное образование угольной пены. Именно этим объясняется часто наблюдаемое сезонное увеличение съёма угольной пены, достигающее 10-20 кг/т Al и более. Однако излишняя текучесть массы по периферии и особенно отстои пека также нежелательны, так как могут стать причиной прорывов пека при подъёме анодного кожуха.

Для устранения уже образовавшихся «шеек» необходимо металлической лопаткой зачистить повреждённую поверхность анода и тщательно заплескать её электролитом. Такую обработку желательно повторять несколько раз до полного устранения «шейки». Во избежание подсосов воздуха газосборный колокол тщательно герметизируется глинозёмной засыпкой.

Обожженные аноды

Дата добавления: 2016-06-18; просмотров: 3886;