График замены анодов

| Номер анода | Т, у.сут | Трс, у.сут | Номер анода | Т, у.сут | Трс, у.сут | Тнс, у.сут |

Примечание. Диапазон Трс-6 у.сут, диапазон Тнс-11у.сут, диапазон Тта -5,5у.сут; Т-последовательность перестановки анодов, Т=1-22. Цикл замены анодов -30 сут

Значение Т, как правило, выражается в условных сутках (у.сут), где 1 у.сут равны текущему циклу замены, деленному на число анодов. Например, для 30-суточного цикла замены 1 у.сут равны 30:22=1,36 календарный день, для 28 суточного 1,27 и т.д., где 22 – число анодов на принятом для расчёта электролизере.

Пример графика замены анодов для электролизёра на 160 кА и с 22 анодами приведен в табл. 7.3.

Согласно производственному опыту значения Трс, Тнс,Тта составляют: Трс - 3¸8 у.сут; Тнс - примерно ½ от общего числа анодов; Тта - разнесено равномерно по времени и равно числу анодов, делённому на 4. В таком случае оптимальные временные параметры графика замены анодов в данном примере составят:

Трс=6 у.сут (8сут); Тнс=11 у.сут (15 сут);

Тта=5,5 у.сут (7сут)

Тогда для электролизёра мощностью 160 кА с 22 анодами последовательность замены анодов будет следующая (по номерам анодов в электролизёре): 1, 14, 5, 18, 9, 22, 2, 15, 6, 19, 10, 12, 3, 16, 7, 20, 11, 13, 4, 17, 8, 21. При таком графике замены анодов сохраняется относительно равномерное распределение токовой нагрузки. Например, возьмём вновь установленный анод №5 (Т=3). Противоположно размещенный анод №16 был установлен на 11у.сут ранее, т.е. сработан на 50 %. Предыдущий анод №4 установлен на 19 у.сут ранее и сработан на (19:22)100=86%. Анод №6 сработан на (9:22)100=41%. Аналогичное распределение можно увидеть возле любой другой группы анодов.

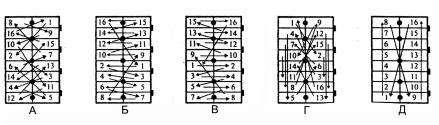

Возможны и другие модели. Предложены несколько вариантов графика замены анодов, разработчик - алюминиевый завод в Портланде, Австралия. На рис.7.12 показаны типовые графики замены анодов на этом заводе в схематическом изображении.

Рис. 7.12.Типовые варианты замены анодов по «чётной» и «нечетной» схемам

Рис. 7.12.Типовые варианты замены анодов по «чётной» и «нечетной» схемам

|

Типовые схемы используются соответственно для чётных и нечётных номеров электролизеров. Пары анодов устанавливаются с продвижением перестановки, как показано на рис.7.12. Два потока являются зеркально противоположными, чтобы оптимизировать работу операционного крана за счёт замены анодов рядом стоящих ванн при минимальном движении моста крана.

Для поиска более рационального графика замены анодов были разработаны другие варианты, приведенные на рис. 7.13.

Вариант А: продвижение перестановки идёт от торца к торцу (по диагонали) и в обратном направлении, как это показано на схеме; этот график замены разработан фирмой «VAW» на основе математического моделирования магнитного поля и оптимального распределения тока по анодам.

Вариант Б: продвижение начинается от центра к торцу поперек электролизёра, затем от центра к другому торцу и разворачивается по диагонали в центр электролизёра к исходной точке.

Вариант В: зеркальное отображение предыдущего варианта.

Вариант Г: принцип этого графика предусматривает комбинацию продвижения по диагонали и по продольным сторонам против направления тока, условно разделяя электролизёр на четверти.

Вариант Д: касается замены торцевых анодов так, как показано на схеме.

Рис. 7.13.Варианты графика замены анодов

Рис. 7.13.Варианты графика замены анодов

В табл. 7.4. приведены сведения по шумам, рабочему напряжению и перегреву электролита, характерным для каждого из рассмотренных вариантов. Вариант А демонстрирует значительно меньшие колебания перегрева электролита, уровней шума и рабочего напряжения, чем стандартные схемы и варианты Б-Д. В то же время стандартные схемы позволяют получить лучшие результаты по оптимальной загрузке кранов.

Таблица 7.4

Результаты измерений для вариантов схем замены анодов

| График замены | Уровень шума,μΩ | Напряжение, В | Перегрев, ºС |

| Нечётный | 0.32 | 4.41 | 10.5 |

| Чётный | 0.34 | 4.42 | 11.1 |

| Варианты: А | 0.30 | 4.39 | 9.5 |

| Б | 0.35 | 4.42 | 10.2 |

| В | 0.36 | 4.43 | 10.9 |

| Г | 0.35 | 4.42 | 9.6 |

| Д | 0.37 | 4.44 | 11.0 |

На Саянском алюминиевом заводе применяется так называемая «догоняющая» схема замены анодов. Сущность этой схемы заключается в том, что замена производится в два потока по параллельным рядам анодов. Один поток движется впереди, второй следует за ним, при этом укрытие анодного массива максимально сохраняется. При достижении торцевого анода первый поток возвращается к противоположному торцу и начинает следовать за вторым потоком. Для электролизёра на 175 кА и количестве анодов 24 соблюдается следующая последовательность замены анодов: 1; 19; 2; 20 3; 21; 4; 22; 5; 23; 6; 24; 7; 13; 8; 14; 9; 15; 10; 16; 11; 17; 12; 18. Использование такого графика замены показало его высокую эффективность как с точки зрения сохранения целостности укрытия, так и снижения уровня шумов при замене анодов.

Для нормальной работы электролизёра и, в частности, для оптимального распределения токовой нагрузки по анодам требуется тщательно контролировать высоту их установки. Новые аноды, как правило, устанавливаются с некоторой надбавкой по уровню. Эта установочная надбавка соответствует скорости сгорания анода за одни сутки (это время прогрева и начала приёма нагрузки).

Регулирование установки анодов по высоте производят несколькими методами:

1. По уровню нижней плоскости соседнего анода. Регулировку проводят с помощью специального щупа.

2. По аноду сравнения. Для этого на штангах анододержателей делают постоянные отметки на равном расстоянии от подошвы анодов. На анододержателе вновь устанавливаемого анода делается новая отметка ниже постоянной на расстоянии, равном произведению скорости сгорания анода на число дней работы анода сравнения. Новый анод устанавливается таким образом, чтобы совместить постоянную отметку анода сравнения и нанесенную отметку нового анода.

3. По специально изготовленному шаблону, фиксирующему положение нового анода.

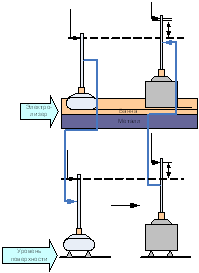

4. На заводе «Alumar» успешно применяется автоматизированная система установки анодов из кабины оператора на кране ECL. Как показано на схеме (см. рис. 7.14), извлечённый огарок и новый анод устанавливаются на одном уровне. Автоматический измеритель фиксирует разницу между ними по высоте плюс установочную добавку (на прогрев и старт нагрузки). Далее оператор устанавливает анод на заданную высоту в автоматическом режиме. Ручной труд при этом полностью исключен.

Рис. 7.14. Автоматизированная система установки анодов

по «Alumar»

Если при проверке окажется, что анод установлен выше требуемого уровня, то его следует опустить. Признаком завышенной установки анода является отсутствие бурления газов и низкая токовая нагрузка на анод. Если после установки нового анода вокруг него обнаруживаются признаки перегрева, а чугунная заливка разогревается до красного свечения, то это указывает на слишком низкую установку. Если положение анода своевременно не отрегулировать, то это приведет к усиленному окислению и осыпанию анода, образованию угольной пены, а анодные эффекты будут тусклые, средние или мигающие.

После закрепления анода в зажиме его сразу же следует герметизировать укрывным материалом. Доступные части анода желательно заплескать электролитом.

Срок службы установленных анодов определяется несколькими факторами, важнейшим из которых можно считать скорость сгорания при электролизе. Как правило, анодный огарок заменяется, когда расстояние до ниппеля составляет не менее 6-8 см. Если высота заливки ниппеля равна 10 см, то толщина огарка не может быть меньше 16-18 см. Следует принять во внимание и другой фактор – огарок не должен погружаться в электролит.

Перетяжка анодной рамы, проводимая по мере сгорания анодов, выполняется с помощью специальных приспособлений для временной фиксации положения анодов. Конструкции таких устройств могут быть довольно разнообразными в зависимости от типа электролизёра, но цель их одинакова – фиксировать положение анодного массива при перетяжке рамы. В ходе этой процедуры следует избегать больших скачков напряжения в контакте штанга-шина, так как из-за дуговых разрядов возможно подгорание (плазменная коррозия) контактных поверхностей.

Дата добавления: 2016-06-18; просмотров: 3768;