Укрытие анодного массива

Анодный массив должен быть надёжно укрыт с целью предупреждения окисления анодов воздухом, поддержания необходимого теплового баланса ванны и регулирования уровня электролита. К укрывному материалу предъявляются соответствующие требования: низкая проницаемость воздуха, оптимальная теплопроводность, достаточно высокий угол естественного откоса.

Высота и состав укрытия являются такими же факторами регулирования и поддержания теплового баланса, как и МПР, среднее напряжение и высота уровня металла. Все эти параметры должны быть сбалансированы.

В качестве укрытия применяется первичный (смесь молотого электролита и свежего глинозёма) и вторичный материал (дроблёный и перемешанный съём порошкового материала и корки электролита с огарков). Для корректировки состава добавляется свежий или возвратный (после сухой очистки газов) глинозём. Важно подобрать оптимальное соотношение этих составляющих. При постепенном подплавлении укрытия фтористые соли и глинозём переходят в электролит. Правильно подобранный состав укрывного материала поможет поддерживать заданный уровень и состав электролита, восполняя его потери при замене анодов, и не нарушит эффективность работы АПГ в автоматизированном режиме.

Что касается гранулометрического состава укрывного материала, то принято контролировать 4 фракции:

– пыль (- 0,125 мм);

– мелочь (0,125 – 0,25 мм);

– средний класс (0,25 – 2,0 мм);

– крупный класс (2,0 – 12,5 мм).

S. Wilkening, P.Reny и B.Murphy предлагают четыре состава укрывного материала: A,B,C,D.

Таблица 7.5

Ситовой состав укрывного материала, %

| Индекс засыпки | Менее 0,09 мм | 0,09-0,125 мм | 0,125-0,25 мм | 0,25-0,5 мм | 0,5- 1мм | 1-2 мм | 2-4 мм | 4-8 мм | 8-12,5 мм |

| А | |||||||||

| В | |||||||||

| С | |||||||||

| D |

Каждый из этих составов имеет свои особенности. Тип А очень дисперсный с незначительным содержанием грубой фракции (более 2 мм), при этом видно повышенное содержание средней и тонкой фракций. Такой состав имеет низкую насыпную плотность - 1,6 г/см³, повышенную способность к растеканию (угол естественного откоса 35-37º).

Тип В, напротив, обеднен по содержанию пыли и содержит в своём составе много грубой фракции 2-12,5 мм. Этот состав можно считать загрублённым. Для снижения воздушной проницаемости в него можно добавить некоторое количество глинозёма или тонкомолотого электролита;

Типы C, D имеют близкий процент по пыли и мелочи. Крупные фракции (особенно у типа D) содержатся в повышенном количестве, в то же время содержание среднего класса (0,25-2 мм) заметно ниже. Укрывной материал состава D имеет повышенную насыпную плотность – 1,8 г/см³ и большой угол откоса - 42º, он наиболее устойчив против растекания.

Угол откоса оказывает существенное влияние на стабильность укрытия: чем выше угол откоса, тем лучше удерживается укрывной материал на анодном массиве. На угол откоса в сильной степени влияет содержание в засыпке класса <45 мк, а также количество адсорбированного и механически удерживаемого между частицами воздуха в свежеприготовленной первичной шихте. Если содержание класса <45 мк превышает 20%, архитектура анодного массива неустойчива и быстро разрушается.

Таблица 7.6

Воздушная проницаемость укрывного материала

| Материал | Воздушная проницаемость, nPm |

| Глинозём свежий | 89,0 |

| Глинозём возвратный (фторированный после газоочистки) | 15,0 |

| Укрывной материал типа А | 4,0 |

| Смесь: 50% материал А - 50% глинозём | 0,4 |

| Смесь: 50% материал В - 50% глинозём | 1,5 |

Важным показателем качества укрывного материала можно считать его воздушную проницаемость. Показатель воздушной проницаемости отражает способность укрытия защитить угольные аноды от окисления воздухом. В таблице 7.6 представлены сведения по этому показателю для нескольких смесей укрывного материала. Из таблицы видно насколько велико различие проницаемости свежего глинозёма и различных смесей, а также различие между самими смесями.

Защита анодов от окисления определяется также толщиной укрытия. При полном отсутствии укрытия масса анодного огарка снижается более чем на 50% от его среднего значения. Производственной практикой установлена оптимальная толщина укрытия анодного массива в пределах 8-10 см, меньше которой угар резко возрастает. Повышение слоя более 10 см мало эффективно и не приводит к адекватному снижению угара.

Толщина укрытия - один из способов регулирования теплового баланса электролизёра. Очевидно, что увеличение высоты укрытия или использование материала с низкой теплопроводностью позволит существенно снизить тепловые потери в расходной части теплового баланса. С другой стороны, возможность воздействия на тепловой баланс ванны путём снижения толщины укрытия допускается в том случае, если исходная толщина была большой (более

10см). Дальнейшее снижение высоты укрытия слишком чувствительно из-за быстрого роста тепловых потерь, что делает эффективность управления тепловым балансом довольно проблематичным.

На заводе Albras после снижения толщины укрытия с 16 до

8 см произошло очень существенное изменение теплового состояния электролизёров. Температуру электролита при той же анодной плотности тока удалось снизить с 967 до 959ºС.

Очевидно, что тонкие порошки с низкой насыпной плотностью являются сильными изоляторами тепла (0,3-0,4 W/mK), независимо от того состоят они из измельчённого оборота или глинозёма. В то же время гранулированный материал такого же состава крупностью 0-10 мм образует плотный, более теплопроводный слой (до 1,5 W/mK). Это, как и толщина слоя укрытия, имеет существенное значение с точки зрения поддержания теплового баланса ванны.

Следует учесть, что материал укрытия в значительной мере образован уже проплавленным солевым материалом и он начинает размягчаться и подплавляться в нижних слоях укрытия уже при 700ºС. Это существенно меняет свойства укрывного материала и определяется следующими факторами:

- содержанием низкоплавкой фазы – хиолита с температурой плавления 695-730ºС;

- низкой теплопроводностью укрывного материала исходного состава;

- высокой удельной поверхностью дробленой корки электролита, что приводит к ускоренному прогреву и подплавлению частиц этого материала;

Быстрое взаимодействие компонентов шихты при подъёме температуры способствует лучшему уплотнению засыпки и герметизации анодного массива. Теплопроводность, которая довольно низка в начальный период, возрастает по мере уплотнения и взаимодействия компонентов засыпки.

Удачный способ укрытия анодного массива применён на заводе КУБАЛ (Швеция): торцевые аноды укрыты загрублённым материалом, а именно смесью дроблёной корки (70%) и глинозёма (30%). В результате большого угла откоса такого состава торцевое укрытие устойчиво и не растекается по поверхности. Толщина засыпки в торцах повышена до 30 см. Тем самым достигается двойной результат: торцевые аноды хорошо теплоизолированы, а при их замене исключается попадание большого количества глинозёма в торцевую часть ванн. При замене торцевых анодов не возникает проблем с прорубкой корки.

Центральная часть анодного массива на этом заводе укрыта смесью с обратным соотношением электролит/глинозём. Толщина укрытия невелика и не превышает 10 см, тем самым обеспечивается хорошая теплоотдача от анодов. Наличие подпирающего массива по торцам обеспечивает устойчивую архитектуру укрытия. Всё указанное выше обеспечивает надёжное укрытие анодного массива.

Если по условиям технологии требуется укрывной материал с большим углом откоса, то применяется более грубый состав. Вариант «грубого» укрывного материала (80% 0,5-8,0мм, 20% менее 0,5мм) в смеси с 30 % глинозёма применен на заводе Albras. Некоторые заводы применяют ещё более грубые составы, например

0-16 мм.

Можно отметить несколько рабочих факторов, связанных с процедурой укрытия анодного массива:

- применяемая высота укрытия - этот фактор тесно связан с тепловым потоком от расплавленного электролита; недопустимо чрезмерное утепление и подплавление укрытия, так как это даёт неучтенную подпитку глинозёма и потерю контроля за работой АПГ;

- содержание в смеси глинозёма – глинозём, особенно первичный, пылит и обедняет укрытие с точки зрения гранулометрии, поэтому количество свежего глинозёма в смеси следует по возможности снижать;

- восстановление укрытия с целью устранения в нём дефектов - это важная операция и производить её желательно без привлечения дополнительного укрывного материала;

- интервал времени между установкой анода и засыпкой укрывного материала – этот интервал необходим для образования корки электролита и предотвращения попадания укрывного материала прямо в электролит; это особенно важно, когда укрывной материал очень тонкий, а перегрев электролита высок;

- схема замены анодов должна способствовать сохранению целостности укрытия (например, как при «догоняющей» схеме, см. раздел 7.2.5).

Таким образом, гранулометрический состав укрывного материала, варьирование содержания в нём глинозёма в пределах 25-50%, а также толщина слоя укрытия служат инструментом поддержания уровня и состава электролита, регулирования теплового баланса электролизёра и защиты от окисления анодов. Наибольший уклон следует делать на использование вторичного материала, доля которого должна составлять от 50% до двух третей.

Нельзя не отметить, что одним из условий эффективности укрытия служит конструкция катодной части электролизёра. Если анодный массив заглублён в шахту ванны и созданы условия для образования сплошного «ковра» укрытия, то тем самым достигается максимальная герметизация анодов. Важным условием такой конструкции можно считать организацию высоких тепловых потоков от анодного массива и поддержание необходимого теплового баланса. Аноды при этом не должны перегреваться.

Для подготовки укрывного материала применяется довольно сложный комплекс дробильно-размольного оборудования, включая щековые и валковые дробилки, грохота, мельницы аутогенного дробления и др., а также система смешения и усреднения материала засыпки.

Плотность укрытия и его целостность можно считать также важным фактором снижения потерь фтора. При нарушении монолитности укрытия анодного массива эмиссия фтора с анодными газами определяется преимущественно наличием факелов свободного выброса и может возрастать в 2-3 раза и более.

Глава 8

ГАЗООЧИСТКА И РЕГЕНЕРАЦИЯ КРИОЛИТА

8. 1. Сбор и транспортировка анодных газов

Основная цель сбора, транспортировки и очистки газа заключается в решении санитарно-экологических задач производства алюминия и регенерации фтора, уносимого с анодными газами. Большое количество фтора удаляется от электролизеров в виде газов и пыли. На электролизёрах с верхним подводом тока значительное количество фтора теряется с угольной пеной. Большая часть уносимого фтора регенерируется и возвращается в производство. Другая его часть удаляется через фонарь в атмосферу. К прямым потерям относится также фтор, теряемый с отработанной угольной футеровкой.

В атмосферу корпусов выделяются и другие промышленные вредности: оксид углерода, пыль, содержащая глинозём, и фтористые соединения. Серьёзную проблему представляют смолистые вещества и газы коксования анодной массы на электролизёрах с самообжигающимися анодами.

Содержание вредных веществ в атмосфере цехов электролиза не должно превышать предельно допустимые концентрации (ПДК). Суммарные выбросы вредных веществ в атмосферу предприятия также ограничены установленными нормами, так называемыми предельно допустимыми выбросами (ПДВ).

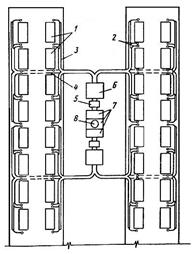

Газы организованного отсоса на всех современных заводах проходят очистку. Принципиальная схема сбора и подачи анодных газов на очистку приведена на рис. 8.1.

На электролизерах с верхним подводом тока сбор газа производится с помощью газосборного колокола, откуда он поступает в горелочные устройства. Сюда же поступает воздух, который смешивается с анодными газами. За счёт этого происходит дожигание горючих составляющих анодных газов. На газоочистку поступает газ с температурой 350-550°С следующего состава, %: СО2 27-45; О2 0,2-1,6; СО 30-60; Н2 1,3-3,5; N2 2,0-20; СН4 0,4-2,4. С анодными газами электролизёра ВТ мощностью 160 кА удаляется до 230-770 г/ч смолистых веществ.

| Рис. 8.1. Схема сбора и транспортировки анодных газов: 1-электролизёры; 2-горелки; 3-коллекторный газоход; 4-подземный газоход; 5-дымососная; 6-электрофильтр; 7-пенный аппарат; 8-дымовая труба |

1 2 3 4

1 2 3 4

| |

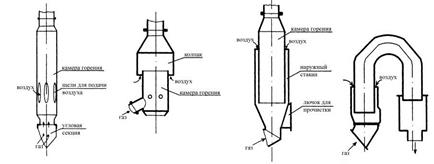

| Рис. 8.2. Промышленные типы горелочных устройств на электролизёрах ВТ: 1-щелевого типа; 2-открытого типа; 3-с теплообменником; 4-длиннопламенная горелка |

Горелки являются важным элементом системы отсоса газа на электролизёрах ВТ, в которых дожигаются оксиды углерода и полициклические ароматические углеводороды. Поступающие снизу в горелку анодные газы смешиваются в камере смешения с кислородом воздуха, в результате чего происходит горение СО и органических веществ. На отечественных заводах эксплуатируется несколько типов горелочных устройств (см. рис.8.2.). Наиболее распространёнными в 70-х годах были горелки открытого типа, затем щелевые горелки. В дальнейшем ИФ ВАМИ были разработаны горелки с теплообменником. Однако до настоящего времени наиболее распространены горелки щелевого типа.

Температура в зоне горения и время пребывания газа в зоне высоких температур – основные параметры, определяющие степень дожигания в горелках СО и смолистых веществ. Для большинства типов горелок температура в зоне горения не превышает 700-800ºС, в то время как для полного разрушения смолистых веществ требуется температура 1100-1200ºС.

Весьма перспективны с этой точки зрения горелки с теплообменником, в которых за счёт обтекания корпуса горелки подсасываемый воздух подогревается и способствует повышению температуры в зоне горения до ~1100ºС. Эффективность таких горелок выше, чем щелевых (эффективность по сжиганию соответственно 94,1 и 64,3%). Однако в таких горелках из-за высоких температур повышается коррозионный износ металла, требуется их периодическая чистка. По этой причине горелки с теплообменником нуждаются в дальнейшей доработке.

Увеличение времени пребывания газа в зоне высоких температур было достигнуто путём модификации институтом ВАМИ горелки с теплообменником, в том числе увеличением сечения переходного колена (до изоляционной вставки) как показано на рис 8.2, поз.4. Это позволило существенно увеличить длину пламени и снизить коррозию металла (Буркат В.С.,Друкарёв В.А.).

Всего под колокольный газосборник поступает 30-40 кг углеводородов на тонну алюминия, большая часть которых сгорает под колоколом и в горелочных устройствах. Другая часть, от 6 до

15 кг в зависимости от конструкции анода и применяемой системы очистки газа, оседает вместе с пылью в каналах газоходов, в электрофильтрах и аппаратах сухой или мокрой очистки газов. Остатки смол удаляются в атмосферу вместе с очищенными газами. При КПД колокольного укрытия 90% выброс фтористых соединений составляет не более 2 кг/т алюминия.

Работа колокольного укрытия нарушается при пробивке корки электролита, горелки при этом гаснут. После окончания обработки горелка должна быть снова подожжена.

На электролизерах с боковым подводом тока первичный сбор анодных газов производится под коркой электролита. После выхода через окна в корке в виде факелов («огоньков») и сжигания горючих веществ газ поступает в укрытие электролизёра. Укрытие монтируется на каркасе и состоит из верхнего газосборного колпака и вертикальных навивных штор, закрывающих торцевые и продольные стороны ванн.

В анодных газах электролизёров БТ смола практически отсутствует, а водород и метан сгорают в «огоньках». Тем не менее, с боковой поверхности анодов в укрытие попадает смола от горения подтёков пека. Количество смолы составляет 8-10 кг/т алюминия в зависимости от типа используемой массы. Газы транспортируются по той же схеме, что и на рис. 8.1.

Как видно на рис. 3.3 (глава 3), на электролизёрах с предварительно обожженными анодами устройство герметизации ванн состоит из съёмных створок укрытия и коллекторного устройства. Преимуществом этого типа электролизёров считается отсутствие в составе анодных газов смолистых веществ, так как изготовление анодов полностью сосредоточено в специализированном производстве. Поэтому в составе анодных газов, помимо фторсодержащих компонентов, присутствуют только оксиды углерода СО и СО2, а также диоксид серы SO2. При этом оксид углерода СО окисляется при сгорании до СО2 и лишь в небольшом количестве попадает в атмосферу цеха. Далее газ поступает в центральный дымовой боров, дымосос и на систему очистки.

Очистка газа

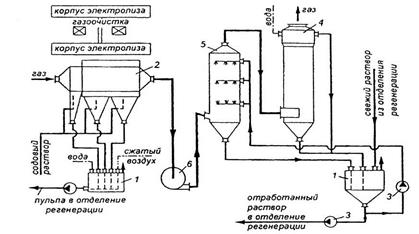

Электролизёры с верхним подводом тока. Собранные анодные газы от электролизёров ВТ отличаются относительно меньшим объёмом и повышенной концентрацией загрязняющих веществ. Для их удаления, как правило, применяется двухступенчатая система очистки (рис. 8.3).

Первая ступень – электрофильтр служит для очистки газов от пыли. Основу конструкции электрофильтра составляют коронирующие и осадительные электроды, раздельно питаемые током высокого напряжения от преобразовательной подстанции. Коронирующие электроды расположены точно посредине между пластинами осадительных электродов. Пыль с осадительных электродов удаляется периодическим встряхиванием специальными механизмами. При встряхивании электродов уловленная пыль по желобам осыпается в бункера, откуда она периодически или непрерывно удаляется с помощью гидросмыва.

Рис. 8.3. Аппаратурно-технологическая схема двухступенчатой очистки газов электролизёров ВТ в горизонтальном электрофильтре и полом скруббере:

1-баки; 2-горизонтальный электрофильтр; 3-насосы; 4-циклонный каплеуловитель; 5-полый скруббер; 6-дымосос

Процесс осаждения пыли протекает следующим образом. На поверхности коронирующего электрода напряженность поля имеет наибольшое значение и между электродами возникает коронный разряд. В зоне «короны» происходит ударная ионизация газа с образованием большого количества ионов.

Ионы сталкиваются со взвешенными в газе пылевыми частицами, адсорбируются ими и сообщают пылинкам свой заряд. Заряженные взвешенные частицы под действием электрического поля движутся к противоположно заряженному электроду и осаждаются на его поверхности, а очищенные газы, пройдя электрическое поле, выходят из электрофильтра. Основная масса пыли получает отрицательный заряд и осаждается на положительно заряженном осадительном электроде. Степень очистки в электрофильтре составляет: от пыли 96-99 %, от смолистых веществ 60 %.

Далее газ с помощью дымососа подаётся на вторую ступень очистки в пенный аппарат или полый скруббер. На этой ступени происходит очистка газов от газообразных химических примесей (фтористого водорода, сернистого газа) путём абсорбции (поглощения) содовым раствором. Поэтому аппараты мокрой очистки газов часто называют абсорберами. Они выполняют также задачу дополнительной очистки газа от пыли, оставшейся после осаждения в электрофильтре.

Полый скруббер представляет собой цилиндрическую камеру с двумя или тремя ярусами орошения и с днищем в виде обратного конуса, как показано на рис. 8.3. В каждом ярусе орошения имеется по три форсунки. Форсунки верхнего и среднего ярусов орошения направлены вниз, навстречу потоку газа, нижнего – вверх по ходу газа. Газ орошается содовым раствором и подвергается очистке.

На ряде серий электролиза ВТ на второй ступени очистки используются пенные аппараты со стабилизатором пенного слоя. Пенный аппарат представляет собой цилиндрическую со скошенным днищем камеру. Внутри камеры имеются две рабочие полки из перфорированных стальных листов. Орошающий раствор растекается ровным слоем по верхней полке и далее через отверстия в ней переливается на нижнюю полку.

Под рабочими полками размещена газораспределительная решётка, обеспечивающая равномерное распределение потока газа по всему сечению камеры. Содовый раствор под действием газовых струй образует на полках слой динамически устойчивой подвижной пены. В слое пены с развитой поверхностью контакта между жидкостью и газом происходят основные процессы сорбции газов.

Перемещаясь от периферии к центру, пенный слой через переливной порог попадает в центральный стакан, где пена разрушается и раствор сливается в приёмные баки. Основные реакции мокрой очистки:

HF + Na2CO3 = NaF +NaHCO3

Na2CO3 + SO2 + ½O2 = Na2SO4 + CO2

В результате этих реакций фтор и сера переходят в раствор. При достижении концентрации NaF в растворе 15-25 г/л его откачивают на переработку в отделение регенерации криолита. Суммарная двухступенчатая (сухая+мокрая) очистка газа даёт следующие показатели очистки, %:

-от фтористого водорода 99,8

-от электролизной пыли 99,5

-от диоксида серы 95-98

-от смолистых веществ 97-98

В процессе мокрой очистки газа происходит значительный унос орошающего раствора в виде капель, достигающий 5% и более от объёма раствора. Для их улавливания применяют каплеуловители различных конструкций. Весьма эффективен каплеуловитель центробежного типа. Такой аппарат состоит из завихрителя, в котором газ с помощью лопастей приобретает поступательно-вращательное движение. Под действием центробежных сил капли жидкости отделяются от газового потока и стекают по стенке корпуса уловителя в приёмник раствора.

В последние годы широкое распространение получает так называемая «сухая» очистка электролизных газов. Аппаратурно-технологическая схема «сухой» очистки приведена рис 8.5.

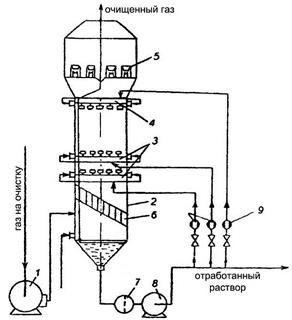

Электролизёры с боковым подводом тока. Очистка газов от электролизёров БТ осуществляется преимущественно в одноступенчатых аппаратах мокрой очистки (рис. 8.4).

Для этого используются преимущественно полые скоростные скрубберы, которые представляют собой цилиндрические колонны с нижним вводом газа. Орошение газа содовым раствором производится с помощью форсунок или многоконусных оросителей по тому же принципу, что и на рис. 8.3.

В верхней части скрубберов установлен центробежный каплеуловитель (см. рис.8.4). Степень очистки газа от фтористого водорода составляет 98 %, от пыли - 70-75 %. Для таких систем газоочистки характерна низкая степень улавливания пыли и особенно твердых фторидов, сосредоточенных в мелких и наиболее трудно улавливаемых фракциях пыли. В этой связи в последние годы для электролизеров БТ также принято использовать сухую газоочистку (КАЗ, БАЗ), как и для электролизёров ВТ. Низкое содержание смол в анодных газах создаёт для этого более благоприятные условия.

| Рис. 8.4. Схема очистки анодных газов электролизеров БТ: 1-вентилятор; 2-корпус скруббера; 3-средний и нижний ярусы орошения; 4-верхний ярус орошения; 5-каплеуловитель; 6-решётка; 7-ловушка; 8-насос; 9-расходомер |

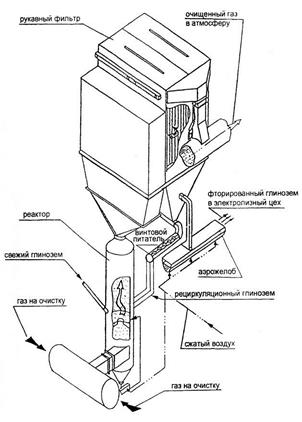

Электролизёры с предварительно обожженными анодами. Для ранее построенных серий электролиза применяется двухступенчатая система газоочистки, подобная приведенной на рис.8.3: I ступень - электрофильтры, II ступень - полые скоростные скрубберы. Однако мокрая газоочистка имеет ряд недостатков: необходима гидрохимическая переработка растворов для регенерации фтора, требуется использование шламовых полей, имеет место коррозия аппаратуры и т.д. Поэтому всё новое строительство ведется только с применением сухой газоочистки. Этому же способствует и одно из важнейших преимуществ технологии электролиза с обожженными анодами – отсутствие в анодных газах смолистых веществ. Модуль установки сухой очистки газов «реактор-рукавный фильтр» конструкции ВАМИ приведен на рис. 8.5.

Принцип сухой очистки анодных газов заключается в следующем. Первичный анодный газ подаётся снизу в вертикальный реактор, где имеется сужение центрального канала. Туда же подается свежий глинозём. В зоне пережима реактора, где скорости газового потока максимальны, образуется взвешенный слой глинозёма с внутренней циркуляцией. В результате снижения скорости газа выше пережима часть глинозёма отжимается к стенкам реактора и стекает в зону высоких скоростей в пережиме, вновь подхватывается скоростным потоком и переходит во взвешенный слой. Этот процесс и носит название внутренней циркуляции.

Рис. 8.5. Модуль сухой очистки газов

Глинозём из взвешенного слоя частично выносится в рукавный фильтр, а частично вновь стекает вниз. В качестве фильтрующего материала в рукавных фильтрах применяют, как правило, нетканые материи.

В реакторе происходит поглощение (сорбция) фтористого водорода развитой поверхностью порошкового глинозёма и смешивание с ним твердых частиц солей фтора, унесенных с анодными газами.

Величина сорбции возрастает при подъёме температуры с 50 до 150°С. Образовавшаяся пылегазовая смесь направляется в рукавный фильтр, где очищенный газ отделяется от глинозёма и уловленной пыли. Газ выбрасывается в атмосферу, а «фторированный глинозем» поступает в аэрожелоб, откуда с помощью сжатого воздуха направляется в электролизное производство.

Сорбция фтористого водорода происходит как в реакторе, так и в фильтруемом слое глинозёма на рукавных фильтрах. Степень очистки газов от фторидов составляет 98,5-99,0 %. Такая эффективность обеспечивается при использовании глинозёма с удельной поверхностью >40-45 м²/г. Допускается использование и других сортов глинозёма, однако эффективность улавливания фторидов при этом может снизиться. Для сухой газоочистки используется частично или весь глинозём, поступающий на электролиз.

На Саянском алюминиевом заводе эксплуатируются установки сухой очистки газов с применением оборудования норвежской фирмы «Флект». От двух половин корпусов на установку поступает порядка 940 тыс. м³/ч. Оборудование включает 14 модулей реакторов с рукавными фильтрами, расположенных в два ряда по семь модулей. Модули соединены распределительным газоходом. Установка оснащена аппаратами для подачи свежего (первичного) и удаления отработанного (фторированного) глинозёма.

Непосредственно в каждый из 14 модулей производится дозированная подача первичного и рециркуляционного глинозёма. После взаимодействия с загрязненным анодным газом вторичный (фторированный) глинозём поступает на аэрожелоб модуля. Затем по центральному аэрожелобу глинозём подаётся к аэролифту и далее в бункер фторированного глинозёма. Из бункера этот глинозём поступает в силосы корпусов электролиза. Степень очистки газов от фторидов более 98,5%, остаточная запыленность газов менее 5 мг/м³ при нормальных условиях, срок службы рукавов 4-5 лет.

Как указывалось выше, системы сухой очистки газов находят применение и для электролизеров с самообжигающимися анодами. Принцип действия сухой очистки газов для электролизеров ВТ в целом соответствует схеме, показанной на рис 8.5. В реакторе в режиме взвешенного слоя происходит процесс сорбции фтористого водорода глинозёмом. Одновременно поверхностью глинозема адсорбируются смолистые вещества и частично диоксид серы, содержащиеся в анодных газах. После реактора пылегазовая смесь попадает в рукавный фильтр, где при прохождении фильтрующей перегородки происходит разделение твердой и газовой фаз.

Газ, очищенный от твердых и газообразных фторидов, а также от смолистых веществ, подаётся дымососом в полые скрубберы (если газоочистка двухступенчатая) для мокрой очистки от диоксида серы SO2. При эксплуатации установки сухой+мокрой газоочистки достигается практически полная очистка (98,5-99,8 %) от всех основных примесей: твёрдых и газообразных фторидов, смолистых веществ, серы и пыли. При такой схеме вторая ступень очистки имеет весьма упрощенный вид. В растворе концентрируется сульфат натрия, при накоплении которого раствор направляется в отвальный слив. Переработка раствора для выделения криолита не требуется.

Аналогичная схема может быть применена и для электролизёров ОА. Фирмой «Procedair SA» разработана система газоочистки с установкой второй ступени специально для улавливания SO2 с помощью раствора соды или морской воды.

Предложена кислотная схема очистки газов от сернистых соединений. Анодный газ после сухой газоочистки подвергается обработке водным раствором в пенном аппарате при температуре 15-20ºС. Полученный раствор поступает в десорбер, где нагревается до 80ºС с отделением SO2. Пары SO2 направляются в реактор, где SO2 поглощается водой при низкой температуре с образованием концентрированного раствора серной кислоты, которая находит применение в промышленности. При такой схеме исключается отвальный слив отходов (Гусева Е.А., Иркутск, Технический Университет).

Аналогичным образом решается проблема сухой очистки газа на электролизёрах с боковым подводом тока. Используется представленная выше модульная схема «реактор-рукавный фильтр» с применением в качестве сорбента свежего и рециркуляционного глинозёма. Проблема газоочистки при этом несколько облегчается, так как в анодных газах электролизёров БТ содержится значительно меньше смол, а возвращаемые с фторированным глинозёмом смолы сгорают под шторными укрытиями и практически не попадают в атмосферу цехов.

Дата добавления: 2016-06-18; просмотров: 3697;