Требования к качеству обожженных анодов

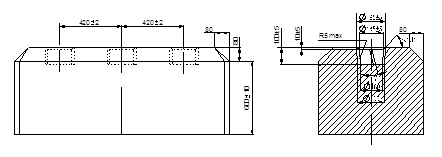

Требования к качеству обожженных анодов в отечественной промышленности регламентируются техническими условиями ТУ 48-5-148-84 «Блоки анодные обожженные для алюминиевых электролизеров» и ТУ 1913-001-00200992-95. Геометрическая форма наиболее распространенных 3-ниппельных анодов, тип «В», показана на рис 7.5.

В качестве технических требований к обожженным анодным блокам нередко применяют наиболее современную спецификацию, разработанную известной швейцарской фирмой R&D Carbon Ltd. В табл. 7.2. приведены наиболее значимые и часто применяемые в производственной практике показатели качества. Кроме того, большой перечень требований предъявляется к поверхности и структуре блоков: поверхность должна быть очищена от коксовой засыпки, не допускаются трещины более 1 мм шириной и 150 мм длиной, а также выходящие на грани и ниппельные гнёзда трещины шириной более 1 мм и др.

Рис. 7.5. Схема трехниппельного анода, тип В

Рис. 7.5. Схема трехниппельного анода, тип В

Высшему показателю качества отвечают аноды с максимально высокими значениями объёмной плотности, прочности на сжатие и изгиб, плотности в ксилоле. В то же время значения УЭС, воздушной проницаемости, реакционной способности в токе СО2 и воздуха, а также содержание серы и примесей должны быть минимальными

Дадим пояснения к некоторым показателям качества, приведенным в табл. 7.2.

Воздушная проницаемость определяется измерением времени фильтрации заданного количества воздуха через цилиндрический образец анода. Этот показатель характеризует наличие «проходных» пор, через которые возможна фильтрация анодных газов и воздуха и, как следствие, окисление анода. Лучшие значения воздушной про- ницаемости лежат в области 0,5 нПм (наноПерм) или по системе СИ м²/·Па.

Реакционная способность в токе СО2 и воздуха отражает способность анода противостоять химическому воздействию окислительной среды, окислению поверхности анода и осыпанию угольных частиц. Отношение массы осыпавшегося углерода к окислившемуся в процентах называют коэффициентом селективности окисления. Например, при испытании в токе СО2 отношение осыпавшегося углерода к окислившемуся 5,0:10,0 соответствует коэффициенту селективности 0,50. Этот коэффициент отражает способность анода к равномерному окислению и предотвращению образования угольной пены: чем он ниже, тем меньше селективность.

Таблица 7.2

Перечень показателей качества по системе ISO

| Показатель качества | Единицы измерения | Типичное значение |

| Объёмная плотность Удельное электрическое сопротивление Прочность на изгиб Удельное сопротивление сжатию Теплопроводность Плотность в ксилоле (Di) Воздушная проницаемость Реакционная способность в токе СО2: -углеродный остаток -осыпание -окисление Реакционная способность в токе воздуха: -углеродный остаток -осыпание -окисление Содержание примесей: -сера -кремний -железо -ванадий -натрий | кг/дм³ мкОм·м МПа МПа Вт/(м·К) Кг/дм³ нПм % % % ррм ррм ррм ррм | 1.530-1,580 52-60 8,0-12,0 32,0-48,0 3,0-4,5 2,050-2,080 0,5-1,5 80,0-90,0 3,0-8,0 6,0-14,0 75,0-85,0 4,0-8,0 10-20 1,2-2,4 100-300 100-500 80-260 200-600 |

Ограничения по натрию вызваны тем обстоятельством, что этот элемент является сильнейшим катализатором окисления в атмосфере СО2. Поскольку в производстве обожженных анодов используется 16-20 % возвратов огарков, содержащих остатки электролита, то ограничения по натрию следует считать очень важными. Ванадий является катализатором окисления анода в атмосфере воздуха. Другие показатели качества рассматривались нами ранее и не представляют сложности.

Применяемую систему контроля качества обожженных анодов можно считать эффективной только в том случае, если она достаточно полно моделирует работу анода в алюминиевом электролизере и достаточно чувствительна к изменению свойств анода. Чем полнее представлен в заводской схеме контроля указанный в табл. 7.2 перечень анализов, тем более надежен получаемый результат.

7.2.2. Термическая устойчивость обожженных анодов

в алюминиевых электролизёрах

При установке в алюминиевый электролизер обожженный анод подвергается мощному тепловому воздействию, так как разница температур между ним и расплавленным электролитом составляет ~950ºС. В первые несколько минут после погружения анода в электролит на его боковых стенках и подошве образуется корка электролита, которая несколько снижает термический удар или так называемый «термошок». Образующаяся корочка электролита будет удерживаться более длительное время на подошве анода, чем на боковой поверхности.

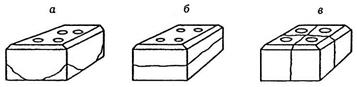

Результатом «термошока» является образование трёх видов трещин (рис.7.6). Линейное расширение кронштейна, которое происходит под воздействием высоких температур, усиливает концентрацию напряжений в аноде по продольной оси.

.

Рис. 7.6.Схема типичной конфигурации трещин, образующихся в результате термических напряжений в аноде:

а - угловые трещины; б - горизонтальные трещины; в - вертикальные трещины

Образовавшиеся в результате растрескивания куски анода попадают в электролит, нарушая технологический режим электролиза, увеличивая расход углерода и существенно осложняя обслуживание электролизёра.

Что касается влияния геометрических размеров, то термическая напряженность в структуре анодов возрастает по мере увеличения горизонтальной площади сечения. Малые аноды быстрее прогреваются и менее чувствительны к воздействию термического удара

Другим фактором, влияющим на образование трещин в анодах, можно назвать структурные и теплофизические свойства самих анодов. В анодах могут быть дефекты структуры (трещины, пустоты), которые образовались ещё на стадии формования «зеленых» блоков или при плохих условиях обжига. По мнению большинства исследователей, наибольшую опасность представляет не образование новых трещин, а рост и расширение уже имеющихся в структуре волосяных, средних и больших разрывов структуры, которые при неблагоприятных условиях могут развиваться в трещины. Анодный блок должен обладать повышенной теплопроводностью, что способствует ускоренному его прогреву и снятию термических напряжений.

Установлено, что критическая длина трещины с точки зрения дальнейшего развития составляет 50 мм. Следовательно, наличие трещин размером более 50 мм представляет непосредственную опасность растрескивания анода при погружении в ванну.

Торцевые аноды имеют меньшее количество нарушений по трещинам. Эти аноды работают в более благоприятных термических условиях и подверженность их термошоку значительно ниже.

Как показывают расчёты, образование трещин и сколов по углам анода с наибольшей вероятностью проявляется на 5-й и 25-й минуте после установки анодов. Риск образования центральной вертикальной трещины невелик в течение первых 25 мин. После этого риск прогрессивно возрастает и достигает максимума через

40-60 мин после установки анода.

Наиболее опасны для работы электролизеров горизонтально расположенные трещины. Они приводят к обрыву от четверти до половины анода по его высоте. Такие трещины развиваются в результате превышения предельных напряжений, действующих в вертикальном направлении. Исследования показывают, что в течение первого часа после установки анода главное направление разрывающих усилий никогда не бывает вертикальным. Хороший анод, не имеющий в своей структуре заранее заложенных горизонтальных расслоений, не даёт горизонтальных трещин как результат термического удара.

По мере прогрева анода достигается тепловое равновесие, и температурное поле анода становится стабильным. Концентрация напряжений снижается. Образование гарнисажа из электролита на стенках анода является важным технологическим фактором, позволяющим снизить теплопередачу от электролита и уменьшить температурный градиент в самом аноде. Поэтому очень важно поддерживать такие условия работы электролизёра, при которых гарнисаж будет стабильным.

Чем выше температура электролита, тем сложнее удерживать корку гарнисажа на боковой поверхности анода. Причем важна не только абсолютная температура электролита, но и величина его перегрева относительно температуры кристаллизации. Определенного эффекта можно достигнуть за счет снижения слоя укрытия анодного массива, не допуская риска обгорания анода.

Предварительный подогрев анода перед установкой его в электролит – ещё один способ смягчить термический удар. Однако это требует повышенных затрат труда и увеличивает загрузку операционных кранов. Весьма эффективно уменьшение глубины погружения анода в электролит. Глубина погружения меняется за счет уровня электролита, так как междуполюсное расстояние должно быть относительно стабильным. Следовательно, с этой точки зрения технологи должны стремиться к поддержанию относительно низких уровней электролита.

Следует отметить, что анодные блоки, произведенные на предприятиях с современной технологией и из стандартного по качеству сырья, как правило, успешно противостоят «термошоку» и образованию трещин, особенно на нормально работающих электролизерах. Однако старение технологического оборудования, периодическое использование некондиционного электродного сырья, равно как и отклонения от стандартных режимов электролиза могут инициировать разрушения анодов, вызванные «термошоком». Именно в этих случаях требуется соблюдение указанных выше условий, предотвращающих вредное воздействие «термошока».

7.2.3. Особенности эксплуатации обожженных

анодов в алюминиевом электролизёре

Порядок размещения анодов в алюминиевом электролизёре показан на рис. 3.3. Это двухрядное расположение анодов с плотным размещением их по ряду и наличием центрального проёма для установки систем АПГ и питания фтористыми солями, сбора и отвода анодных газов.

Электролизёры отечественной конструкции рассчитаны преимущественно на использование типовых трёхниппельных анодов (cм. рис.7.5). Электролизёры перед пуском оснащаются полным комплектом анодов и далее, после пуска, производится замена анодов согласно принятому графику (независимо от степени их срабатывания). В последующем замена производится согласно типовому графику.

Электрические характеристики анодного узла, включая кронштейн, угольный анод и чугунную заливку, можно выразить через перепад напряжения в каждом из этих участков:

Измеряемый участок dU, мВ

Контакт шина-штанга 10

Штанга 40

Штанга-кронштейн 25

Кронштейн и ниппели 20

Ниппель-анод 90

В теле анода 130

ВСЕГО 315

Эти данные отражают лучшие мировые достижения в части конструкции кронштейна и качества анодов.

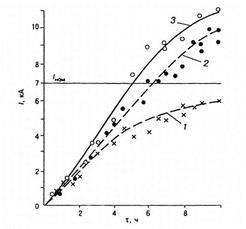

На рис. 7.7 показано изменение силы тока на вновь установленном аноде с момента его установки и по прошествии 10 суток работы. МПР принимали от 2 до 6 см. На графике видно, что аноды, установленные с низким МПР, уже через 5-6 ч принимают номинальную нагрузку 7 кА, которая в последующем возрастает до

10-13 кА.

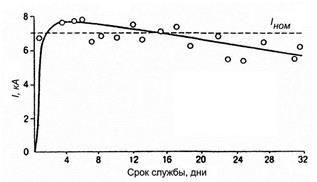

Аноды, установленные при нормальном значении МПР, принимают номинальную нагрузку не менее чем через 1 сутки. Однако в силу того, что суммарное сопротивление их меньше, чем у анодов, отработавших 10-15 дней, ток на них в первый период несколько выше среднего расчётного значения (рис. 7.8.).

Измерения показывают, что даже при нормальном режиме работы электролизера распределение тока по анодам может иметь существенный разброс. Это связано со многими факторами. Наиболее важный из них - суммарное электрическое сопротивление анодного блока в сборе, т.е. угольного анода, кронштейна и чугунной заливки.

Рис. 7.7.Зависимость силы тока I на вновь установленном аноде от времени работы t (ч) и междуполюсного расстояния:

1 - 6 см; 2 – 4 см; 3 – 2 см

Рис. 7.7.Зависимость силы тока I на вновь установленном аноде от времени работы t (ч) и междуполюсного расстояния:

1 - 6 см; 2 – 4 см; 3 – 2 см

|

Рис. 7.8.Зависимость силы тока I на аноде от срока его службы

Рис. 7.8.Зависимость силы тока I на аноде от срока его службы

|

Наиболее критическое значение имеет контакт анод-ниппель, перепад напряжения в котором может колебаться от 80 до 180 мВ. Эта цифра зависит от состава чугуна и его кристаллизационной усадки, состояния самих ниппелей (искривление, оплавление, качество чистки и др.), недостаточной очистки ниппельных гнёзд от коксовой пересыпки. Возможны нарушения в сварном узле биметаллических пластин с кронштейном. Наконец, электрическое сопротивление самих анодных блоков также имеет довольно большой разброс.

Производственный опыт подсказывает, что суммарный перепад напряжения в анодном узле может колебаться в пределах

±75 мВ. Это приводит к неравномерности токовой нагрузки по анодам. Например, характерным результатом замеров на электролизере 300 кА можно считать нагрузку по анодам 7±1,5 кА.

Для стабилизации и упорядочения суммарного электрического сопротивления анодного узла требуется выполнить ряд обязательных условий: использовать заливочный чугун стабильного состава с низкой кристаллизационной усадкой, производить регулярный ремонт и правку ниппелей, использовать кронштейны с ниппелями повышенного диаметра, следить за состоянием сварных контактов биметаллических вставок. Только при выполнении этих условий можно упорядочить токовую нагрузку по анодам и избежать повышенной плотности горизонтальных токов.

Обратимся ещё раз к проблеме перепада напряжения в контакте ниппель-анод. В первые часы после установки анода этот перепад составляет до 350 мВ и в течение суток снижается до рабочего значения, указанного выше. Это дополнительно затрудняет восприятие анодом токовой нагрузки в первый период после его установки. Объяснением этого несоответствия может служить наличие воздушного зазора (0,5-0,6 мм) между чугунной заливкой и стенками ниппельного гнезда, образующегося в результате усадки чугуна после заливки ниппеля.

Из-за образовавшегося зазора возникает повышенное электрическое сопротивление в контакте чугун-углерод. Далее по мере прогрева анода стальной ниппель и чугунное кольцо заливки расширяются и зазор устраняется, так как коэффициент теплового расширения металла в 2,5 раза больше, чем у анода. При температуре 300-350ºС уплотнение ниппельного контакта завершается и воздушный зазор исчезает.

В производственной практике приходится сталкиваться с другим проявлением усадочных явлений. Заливочный чугун в зависимости от состава имеет кристаллизационную усадку 1-7 %. Если усадка применяемого чугуна находится на верхнем пределе, то при застывании заливки зазор чугун-анод существенно возрастает. Чугунное кольцо вокруг ниппеля растрескивается, т.к. диаметр ниппеля остаётся практически постоянным, а кольцо дает сильную кристаллизационную усадку. В чугуне образуются радиальные трещины и происходит сдвиг кольца как по поверхности ниппеля, так и по контакту с анодом. Это создаёт дополнительное контактное сопротивление.

Снизить контактное сопротивление можно путём использования ниппелей повышенного диаметра, например 180 мм. В последние годы многие зарубежные и отечественные предприятия успешно осваивают эту технологию. Такие ниппели меньше поддаются деформации, оплавлению и коррозии. Они лучше отводят тепло от контактного узла, снижают его температуру и предотвращают окисление углерода в контакте анод-чугун.

Существенную проблему составляет пропитка анодов электролитом и образование угольной пены. Пропитка анодов отрицательно отражается на качестве вновь выпускаемых анодов, поскольку остаток электролита в огарках возвращается в виде примеси в анодное производство. Кроме того, это имеет немалое экономическое значение, так как фтористые соли - дорогостоящий материал и их потери недопустимы.

В случае замыкания анода на катодный металл процесс электролиза в нём прекращается и выделение анодных газов, защищающих поверхность анода от пропитки, также приостанавливается. Пропитка протекает наиболее интенсивно при замыкании анодов на металл уже в первые 5-10 мин. То же самое происходит в случае снятия тока на серии, на отдельном электролизёре или на одном аноде. При опускании анодного массива нельзя допускать касания анодами металла. Повышенное внимание следует уделять быстрому гашению анодных эффектов.

При пропитке происходит избирательное проникновение в структуру анода соли NaF, содержание которой в пропитке более чем на треть выше, чем в составе электролита. Считается хорошим результатом, если среднее содержание натрия в очищенных огарках не превышает 0,15 %.

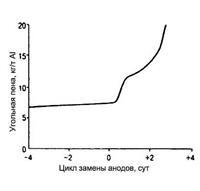

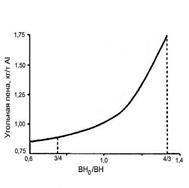

Образование угольной пены следует считать другой важной проблемой, связанной с работой анодов. Количество снимаемой угольной пены существенно возрастает с удлинением цикла работы анодов. Влияние цикла замены анодов и высоты огарка можно видеть на рис.7.9 и 7.10 (R&D Carbon Ltd).

При расчетах использовалась продолжительность цикла

26 сут, принятая за «0», и стандартная толщина огарка 14 см, принятая за «1». Продление цикла замены анодов, например, на 2 суток, даёт 75 % повышения угольной пены. Эта зависимость объясняется тем, что огарок к концу службы химически активируется, структура его разрыхляется и это стимулирует его окисление.

|

|

| Рис. 7.9. Влияние цикла перестановки анода на образование угольной пены | Рис. 7.10.Влияние толщины огарка на образование угольной пены |

Аналогичным образом влияют уровни электролита и глубина погружения анода. Отмечено, что при полном погружении анода в электролит в последние сутки его службы огарок оказывается сильно разрушенным и окислившимся.

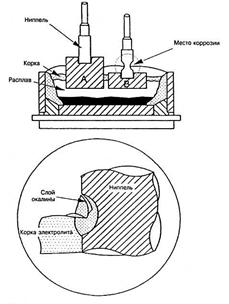

Рассмотрим также проблему защиты ниппелей от окисления. Это весьма актуально с точки зрения продления срока их службы и предотвращения попадания железа в алюминий. Схематически процесс коррозии показан на рис 7.11.

По мнению исследователей (Reynolds Metals Co.), причиной усиленной коррозии ниппелей можно считать наличие в анодных газах диоксида серы SO2, который является продуктом окисления серы в анодном процессе. При этом в результате взаимодействия железа с SO2 в качестве первичного продукта образуется сульфат железа Fe2(SO4)3.

Сера для образования этой соли поступает в виде SO2 путём диффузии газа в зону коррозии через поры в слоях окалины. Сульфат железа постепенно накапливается в поверхностном слое. Когда по мере сгорания анода температура ниппеля достигает 430ºС и более, накопленная соль Fe2(SO4) 3 разлагается на SO2 и Fe2O3, заполняя поверхность новыми чешуйками окалины. Диоксид серы активно сорбируется поверхностью ниппеля и вновь взаимодействует с железом.

| Рис. 7.11.Коррозионное воздействие на стальные ниппели в алюминиевом электролизере (Reynolds Metals Co.) |

Для предотвращения коррозии и подплавления ниппелей требуется строго выдерживать уровни электролита и степень погружения анода, т.е. не допускать продления цикла замены анодов.

На некоторых зарубежных предприятиях применяется угольная набойка вокруг ниппеля. Для этого на ниппели устанавливаются керамические кольца или обечайки из алюминиевого листа, в которые набивается анодная масса. При установке на электролизер масса коксуется и надежно защищает ниппели от подплавления и коррозии.

Аноды с пазами

Технический прогресс в алюминиевой промышленности за последние 50 лет сопровождался не только увеличением единичной мощности электролизёров, но и непрерывным повышением веса и геометрических размеров обожженных анодов. Вплоть до 80-х годов вес анодов удваивался каждые 10 лет, пока не достиг ~1200 кг. Дальнейшая эволюция сопровождалась увеличением числа анодов на электролизёрах при относительно стабильном их весе. Однако и при таких размерах анодов стали очевидны их недостатки:

- усиление сколов (особенно в углах) в результате термошока;

- затруднение эвакуации анодных газов из междуполюсного зазора, особенно на электролизёрах большой мощности с идеальной магнитной компенсацией и небольшим МПР, что вызывало существенное повышение электрического сопротивления ванны.

В алюминиевом электролизёре на каждый килограмм алюминия образуется около 2,5м³ СО2. При использовании анодов больших габаритов часть их рабочей поверхности покрывается газовой плёнкой толщиной порядка 1см. По мере расширения площади плёнки происходит образование больших газовых пузырьков и их циклическое удаление из-под анода. При этом меняется площадь анодной поверхности, занятой не проводящей электрический ток газовой плёнкой, что сопровождается флуктуацией тока на отдельных анодах и МГД-нестабильностью.

Циклические выбросы больших газовых пузырьков инициируют вертикальные перемещения расплава и турбулизацию поверхность раздела металл-электролит. Возможное снижение выхода по току составляет за счёт этого 0,5% и более.

Газовая плёнка в зависимости от типа электролизёра и особенностей технологии закрывает и изолирует от 35 до 60% поверхности анода, вызывая дополнительный перепад напряжения на ванне от 50 до 150 мВ. С увеличением размеров анода и плотности тока эффект повышения сопротивления электролизёра, также как и пузырьковой нестабильности, возрастает. Возрастает газонаполнение электролита в междуполюсном зазоре.

Для решения этой проблемы в 1993 году на однoм из заводов фирмы Hydro Aluminium вместо увеличения размеров анода применили спаренную подвеску двух анодов на одном кронштейне типа «паук». Между анодами оставлялся узкий зазор. Тем самым удалось избежать отрицательного воздействия увеличения размеров анода на газодинамику при фактически вдвое увеличенном анодном блоке.

Несколько позднее была предложена идея нанесения со стороны рабочей поверхности анодов щелевидных пазов (Slots). Первоначально эта идея использовалась как средство для предотвращения растрескивания анодов в результате термошока при установке анодов на ванну. Позднее обнаружились дополнительные преимущества такого усовершенствования с точки зрения снижения перепада напряжения, МГД-неустойчивости, выхода по току. С этого времени началось повсеместное внедрение этого усовершенствования, однако результаты его не всегда оказывались положительными. Испытано много конфигураций пазов, при этом наиболее важный признак их классификации основан на направлении прорезей - продольном или поперечном.

Поперечные пазы шириной 15-18 мм и глубиной ~½ высоты анода наносятся таким образом, что разделяют анод на три равные части. Высота пазов задаётся с учётом максимального уровня электролита минус МПР или может несколько превышать этот уровень. Повышенная высота паза приводит к появлению дополнительной поверхности, подверженной окислению СО2 и О2, что увеличивает расход анодов нетто. Продольные пазы таких же размеров наносятся вдоль анода и также делят анод на равные секции. Испытывались пазы разной геометрии: горизонтальные, с уклоном, с двойным уклоном от центральной точки.

Выбор направления пазов зависит от того, какие задачи ставятся перед внедрением этого мероприятия. Как упоминалось выше, поперечные пазы используются для предотвращения термических напряжений и образования сколов. При этом каждая из трёх секций анода ведёт себя как отдельный анод. Аналогичным образом продольные пазы разрезают анод на узкие полосы, как правило, на три, каждая из которых работает как длинный узкий анод.

Продольные пазы с самого начала испытывались как способ облегчить удаление пузырьков первичного газа с поверхности анода. Соответственно газовая прослойка и омическое сопротивление в междуполюсном зазоре должны быть уменьшены.

По заключению специалистов R&D Carbon Ltd (M.Meier, R.Perruchoud) нанесение пазов может производиться двумя способами: (а) при формовании «зеленых» блоков путём установки специальных закладных пластин в виброформу и (б) путём прорезки с помощью циркулярных пил. Первый способ по сравнению с механической прорезкой имеет следующие преимущества:

- не требуется специального оборудования для нанесения пазов;

- не образуется отходов производства в виде угольной пыли и не требуется её специальной утилизации.

К числу недостатков такой схемы можно отнести следующее:

- направление удаления анодного блока со стола формовочной машины должно соответствовать направлению пазов;

- наличие закладных пластин приводит к образованию градиентов плотности и повышенной структурной напряженности в зоне пазов, что повышает вероятность образования трещин; в той же зоне повышается газопроницаемость анода;

- анодные блоки с пазами такого вида весьма чувствительны к различного рода механическим воздействиям, что потенциально повышает вероятность образования брака и необходимость его переработки;

- часто образуются вертикальные трещины как продолжение пазов;

- в процессе обжига пазы в анодах забиваются засыпочным материалом (коксиком) и их чистка требует дополнительного оборудования и затрат ручного труда; если пазы не очищать, то коксик осыпается и науглераживает электролит с вытекающими последствиями;

- формованные пазы получаются более широкими (до 25 мм), что существенно снижает массу анодов и приводит к сокращению цикла замены анодов;

- брак «зелёных» блоков возрастает на 0,4%, брак обожженных блоков – на 0,2%.

Нанесение пазов механическим способом имеет следующие преимущества:

- независимость от формующего устройства и направления разгрузки с формовочного стола;

- отсутствуют какие-либо градиенты свойств и концентрации напряженности в зоне прорезки анодного блока;

- аноды более устойчивы к любого вида механическим воздействиям;

- не требуется чистка пазов от засыпочного материала и нет дополнительного науглероживания электролита;

- механически полученные пазы могут быть более узкими, что снижает потерю массы анода и цикл замены анодов сокращается в меньшей степени.

Тем не менее, имеют место и определённые недостатки этого способа:

- требуется дополнительное оборудование для прорезки пазов;

- в зависимости от размеров анода образуется до 25 кг угольной пыли на один анод; если эта пыль утилизируется, то необходимо дополнительное оборудование и затраты труда для её улавливания (без применения водного орошения) и возвращения в анодное производство;

- брак обожженных анодов взрастает по сравнению с рядовыми блоками на 0,2%.

Французская фирма BROCHOT SA разработала специализированную машину для резки пазов. Машина состоит из одной и более параллельно расположенных циркулярных пил с единым приводом. Машина работает в автоматическом режиме. Форма и направление пазов (длина, ширина, глубина и наклон) задаются соответствующей установкой пил. Ширину пазов можно снизить до 10 мм. Образующиеся угольные отходы при пилении пазов имеют следующий ситовой состав: 90% (0-6 мм); 7% (6-16 мм); 3% (16-40 мм). Такой материал вполне пригоден для возвращения в анодное производство. Система аспирации исключает попадание угольной пыли в атмосферу производственного помещения. Отходы накапливаются в отдельном бункере и перемещаются в анодное производство.

Аноды с пазами изменяют многие технологические характеристики электролизёров как в положительную, так и в отрицательную стороны. Наиболее быстрым и впечатляющим эффектом при установке анодов с пазами можно считать снижение шума, а именно флуктуации сопротивления электролизёра. После срабатывания пазов уровень шума быстро возвращается к исходному состоянию. То же самое относится и к флуктуации тока на индивидуальных анодах.

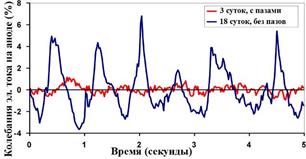

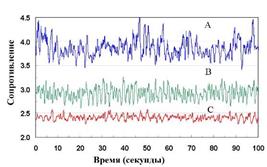

Высокочастотная флуктуация (типично 0,5 Hz и выше) имеет место всегда. Это результат образования и удаления газовых пузырьков с рабочей поверхности анода. На рис. 7.12 представлена типичная картина пузырьковой флуктуации силы тока на аноде с пазами (3 суток) и без пазов, т.е. после выработки уровня прорезей (18 суток).

Из диаграммы следует, что флуктуация токовой нагрузки на индивидуальном аноде с продольными прорезями снижается на порядок.

| Рис. 7.12 Диаграмма флуктуации токовой нагрузки на индивидуальный анод с пазами (красный) и без пазов (синий) по G.Bearne с соавт. (New Zealand Al Smelter). |

На рис.7.13 представлена диаграмма влияния типа прорезей на флуктуацию сопротивления ванны, построенная методом физического моделирования.

| Рис.7.13. Влияние типа пазов на флуктуацию сопротивления ванны: А - типовой анод без пазов; B,C – аноды с пазами, соответственно поперечными и продольными (X.Wang, G.Tarcy и др. Alcoa Primary Metals) |

Как видно из диаграммы, присутствие пазов не только снижает флуктуацию сопротивления ванны, но снижает и уровень самого сопротивления. Подобный результат получен и в промышленных условиях. Так, например, при испытании группы электролизёров АР35 отмечено, что после замены стандартных анодов на аноды с пазами уровень нестабильности ванн снизился с 65 до 50 наноОм (Vanvoren C, Homsi P и др., Pechiney).

Имеется тенденция и к некоторым негативным проявлениям при использовании анодов с пазами. В этом отношении следует отметить тенденцию к образованию угольной пены, которая может быть результатом попадания остатков коксика в электролит при плохой чистке пазов и за счёт увеличения контактной поверхности анода в пазах под воздействием анодных газов. Такое увеличение угольной пены более вероятно, если качество анодов относительно низкое по показателю карбоксиреактивного остатка и пористости. Следовательно, оснащение низкокачественных анодов пазами чревато образованием повышенного количества угольной пены. Отмечено, что при использовании анодов с прорезями имеет место снижение напряжения анодных эффектов.

На одном из заводов фирмы Аlсоа установлено, что использование низкокачественных анодов, оснащенных пазами, привело к дестабилизации процесса электролиза за счёт образования неровностей на анодах и появлению большого количества угольной пены. Отмечено также сильное обгорание и осыпание боковых поверхностей анодов. Снижение выхода по току составило при этом 4%, соответственно снизилась наработка металла. В то же время при использовании таких же анодов без пазов позволяло получить удовлетворительные результаты при электролизе. После прекращения нарезки пазов нормальный процесс электролиза восстановился.

Практика показывает, что для каждого типа электролизёра должна производиться тщательная подборка размеров паза и привязка параметров электролизёров к такой технологии. Часто аноды с одной и той же нарезкой пазов дают положительный результат на одном типе электролизёра и отрицательный на другом.

Пример отрицательного результата при использовании анодов с продольными пазами приводят К.Aldstedt с соавт. по заводу Mosjoen (Elkem, Норвегия). После внедрения такой технологии температура электролита поднялась на 3-5ºС, выход по току снизился на 0,8%. Сократился цикл замены анодов на 2 суток, появилась угольная пена.

Использование анодов с пазами приводит к негативному результату и в том случае, если электролизёры до начала внедрения этого мероприятия долгое время работали с высоким уровнем шума и МГД-нестабильности. Таким образом, получить положительный результат можно в том случае, если применяются аноды высокого качества и объектом внедрения служат серии электролиза с устойчивой технологией.

Влияние геометрии пазов изучалось фирмой R&D Carbon Ltd. на примере электролизёра мощностью 222 кА, количество анодов в ванне 20, размер анодов 1500х810х650 мм, расход электроэнергии 13,8 кВт·ч/т, выход по току 95%. Испытания проводились на анодах с глубиной пазов 150 и 300 мм. Средняя ширина паза 12-15 мм. Полученные результаты представлены в таблице 7.3 (M.Meier, R.Perruchoud).

Таблица 7.3

Снижение перепада напряжения как функция направления

и глубины пазов в аноде

| Направление паза | Глубина 150мм | Глубина 300 мм |

| продольный | 18 мВ | 35 мВ |

| поперечный | 10 мВ | 20 мВ |

Как видно из таблицы 7.3, продольные пазы более эффективны, чем поперечные. Если пазы наклонные и глубина их возрастает от периферии к центру, то анодные газы сбрасываются по пазам (как по каналам) к центру ванны. При этом они выталкивают потоки электролита от периферии к центру. Тем самым идет усиление циркуляции, интенсивное перемешивание электролита и усреднение в нём концентрации глинозёма без усиления шумов и окисления металла.

Очевидно, что время жизни паза распространяется на всю его глубину и в этот период снижается перепад напряжения.

Что касается влияния на выход по току, то в этом случае имеет место компромисс между двумя противоположно действующими факторами. Повышенная растворимость глинозёма и меньший уровень нестабильности ванны способствуют повышению выхода по току. С другой стороны, повышенное образование угольной пены потенциально приводит к снижению этого показателя. Последний фактор весьма значим при плохом качестве анодов.

По данным G.Bearne с соавт. (New Zealand Al Smelter) на электролизёрах различной мощности покрытие поверхности анода газовой плёнкой составляет от 37 до 58%. Наличие продольных пазов снижает эти значения в среднем на 16% и соответственно пузырьковое сопротивление в междуполюсном зазоре. При высоте паза, равном половине расходуемой части анода, перепад напряжения снижается на 35-66 мв. Определено также, что при увеличении высоты паза на 10 см (с 10 до 20 см) падение напряжения снижается на 20 мВ.

Получаемый эффект снижения перепада напряжения может быть использован одним из следующих способов:

- эквивалентным повышением анодной плотности тока и производительности электролизёра;

- увеличением МПР с восстановлением первоначального сопротивления электролизёра; основной эффект будет достигнут за счёт повышения выхода по току как в результате повышения МПР, так и побочных изменений (снижения МГД-неустойчивости, улучшения условий растворения глинозёма); в конечном счёте это отразится также на повышении производительности электролизёров. Оптимальный вариант определяется технико-экономическими расчётами с учётом стоимости электроэнергии и цены алюминия.

Другая задача устройства как поперечных, так и продольных пазов состоит в том, чтобы снизить среднюю скорость циркуляции электролита и его турбулизацию в граничной зоне металл-электролит. Это способствует снижению вторичного окисления металла, растворенного в электролите. Если сравнивать продольные и поперечные пазы, то можно увидеть, что скорость циркуляции и турбулизация электролита снижаются в большей степени при использовании продольных пазов. Даже по визуальной оценке электролизёр ОА с продольными пазами работает заметно спокойнее, с меньшей циркуляцией электролита и уровнем шума. Именно этим обстоятельством можно объяснить, почему продольные пазы более эффективны с точки зрения повышения выхода по току.

С помощью моделирования изучено влияние степени погружения прорезей в электролит (D.S.Stvero и др. PCE Engenharia, ALBRAS). Разница между полным погружением паза и погружением наполовину проявляется в том, что в последнем случае покрытие анода газовой плёнкой существенно снижается. Для поперечных пазов это различие невелико, а для продольных – существенно больше и, кроме того, сопровождается значительным снижением скорости циркуляции. Это происходит в связи с тем, что при полном погружении паза прохождение газа более затруднено и это снижает с точки зрения газовой динамики эффект воздействия пазов. Следует иметь

Дата добавления: 2016-06-18; просмотров: 8944;