Общая характеристика и классификация электролизеров

На предприятиях алюминиевой промышленности эксплуатируются электролизеры весьма разнообразных конструкций и мощности. Условно их разделяют на три большие группы:

1. Электролизеры малой мощности на силу тока до 100 кА. Этот тип ванн оснащен одним самообжигающимся анодом с боковым подводом тока (БТ) и одноэтажным (напольным) размещением

|

|

| а) | б) |

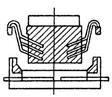

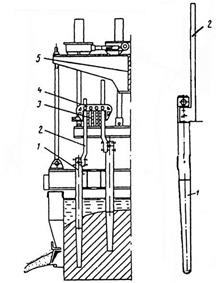

| Рис. 3.1. Поперечный разрез электролизера с самообжигающимся анодом и боковым подводом тока: а – схематическое изображение; б – поперечный разрез электролизёра; 1-катодные стержни (блюмсы); 2-подовые блоки; 3-набивные швы; 4-боковые плиты; 5-штыри; 6-трап; 7-тяга временной подвески анода; 8-глиноземная течка; 9-механизм перемещения анода; 10-ручка открытия глиноземных бункеров; 11-анодные стояки; 12-катодные спуски; 13-катодные шины |

в корпусе (рис. 3.1). Это наиболее старые с конструктивной точки зрения электролизеры и доля их в мировом производстве алюминия невелика (по РФ около 15%).

2. Электролизеры средней мощности на силу тока

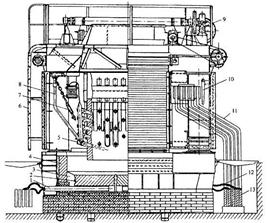

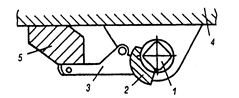

100-165 кА, оснащенные также одним самообжигающимся анодом с верхним подводом тока (ВТ) и преимущественно с размещением на отметке + 4,0 м. Этот тип ванн (рис. 3.2) осваивался в нашей стране в 60-70-е годы и на его долю в РФ приходится большая часть производственных мощностей (около 70%).

|

|

| а) | б) |

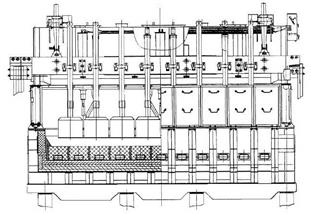

| Рис.3.2. Электролизер с самообжигающимся анодом и верхним подводом тока: а – схематическое изображение; б – поперечный разрез электролизера; 1-огнеупорный кирпич катодного устройства; 2-подовые блоки; 3-жидкий алюминий; 4-боковые плиты; 5-катодный кожух; 6-электролит; 7-корка электролита; 8-глинозем; 9-газосборный колокол; 10-угольный анод; 11-конус спекания; 12-жидкая фаза анода; 13-анодный кожух; 14-анодные штыри; 15-анодные шины; 16-рама; 17-механизм перемещения анода; 18-катодные стержни; 19-катодная ошиновка |

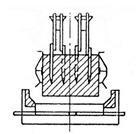

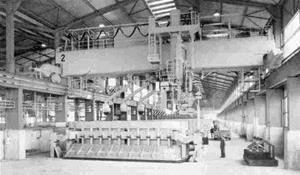

3. Электролизеры средней и большой мощности на силу тока от 160 до 400 кА и более, оснащенные предварительно обожженными анодами (ОА) (рис. 3.3). Количество анодов на электролизере зависит от его мощности. Размещение ванн преимущественно на отметке + 4,0 м. Это наиболее современный тип электролизеров, хотя именно с такого типа ванн небольших размеров начиналась история развития алюминиевой промышленности.

|

|

| а) | б) |

| |

| в) | |

| Рис. 3.3. Алюминиевый электролизер с предварительно обожженными анодами: а-схематическое изображение; б–поперечный разрез электролизера; в- корпус электролиза с поперечным расположением электролизёров на силу тока 180 кА (VAW, Германия) |

В чем преимущества или недостатки того или иного типа электролизеров? Первые два из них, оснащенные самообжигающимися анодами, отличаются простотой конструкции и возможностью использовать для формования анода относительно дешевый материал – анодную массу. Отсутствуют какие-либо отходы от использования анодов в электролизном производстве. Не требуется больших инвестиций в производство анодной массы. Затраты на производство единицы продукции на электролизерах этого типа существенно ниже.

Недостаток электролизеров с самообжигающимися анодами состоит в том, что на них ограничены возможности повышения единичной мощности ванн, а также весьма затруднено использование средств механизации и автоматизации, в том числе систем автоматизированного питания глиноземом (АПГ). В электролитический алюминий поступает значительное количество железа из-за коррозии стальных штырей и газосборных секций, что ограничивает возможность получать алюминий высших сортов (особенно на электролизёрах ВТ). При обжиге анодов в атмосферу попадает значительное количество вредных для здоровья углеводородов – смол и газов.

Что касается третьего типа электролизеров (ОА), то они лишены этих недостатков. На этом типе электролизера возможно повышение мощности путём увеличения числа анодов и расширения геометрических размеров ванн. Электролизёр ОА более приспособлен для механизации и автоматизации технологических операций, а сбор и очистка анодных газов производятся с большей эффективностью, в газах нет смолистых веществ и углеводородов. На этом типе ванн больше возможностей получить алюминий высших сортов, в том числе марки А8.

Именно поэтому уже с 70-х годов все новое строительство и реконструкция старых предприятий ведётся по пути освоения все более мощных электролизеров с обожженными анодами. В настоящее время все вновь строящиеся алюминиевые заводы оснащяются электролизёрами ОА на силу тока 275-350 кА. На электролизёрах этого типа при анодной плотности тока 0,85-0,88 А/см² достигнут выход по току ~ 95%, удельный расход электроэнергии ~13,3 кВт·ч/т Al, расход анодов 515/415 кг (брутто/нетто).

Фирма Alcan (Канада) планирует строительство опытного завода в Jonquiere c электролизёрами АР50 мощностью 500 кА. В настоящее время нет технических ограничений для создания ещё более мощного электролизёра. Например, моделирование МГД, термоэлектрических и механических параметров показывает, что электролизёры ОА могут работать при силе тока 740 кА и выше (А.Tabertaux).

В то же время себестоимость алюминия на электролизерах этого типа за счет больших инвестиционных затрат и высокой стоимости обожженных анодов на 10-15% выше. Другой проблемой можно считать образование анодных огарков, которые составляют 16-20% от массы анодов и требуют специальной обработки и утилизации в анодном производстве.

Постоянная модернизация и совершенствование конструкции позволяет успешно эксплуатировать все три типа электролизеров с использованием преимуществ каждого из них.

Как видно на рис. 3.1-3.3, на которых показаны основные типы электролизеров, принципиально алюминиевый электролизер любой конструкции состоит из катодного и анодного устройств, ошиновки (анодной и катодной) и вспомогательных конструкций, удерживающих или перемещающих отдельные узлы, а также устройств для сбора и отвода анодных газов (колокол, горелки, укрытия, балка-коллектор). Рассмотрим более детально конструктивные особенности основных типов электролизеров.

3.2. Анодное устройство

Электролизеры с самообжигающимися анодами.

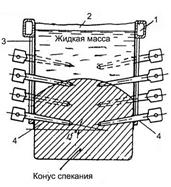

Конструкция самообжигающегося анода как с верхним, так и с боковым подводом тока в значительной степени определяется особенностями механизма формования анода из анодной массы. В соответствии с этим анод разделяется на две зоны:

-верхнюю, состоящую из слоя расплавленной жидкой или размягчённой анодной массы;

- нижнюю, состоящую из слоя обожженной и затвердевшей анодной массы и называемую конусом спекания, т.к. форма его напоминает направленный вверх конус.

Одновременно с расходованием анода в процессе электролиза со стороны нижней грани (подошвы) на поверхности конуса спекания идет непрерывное коксование анодной массы и наращивание конуса спекания по высоте. Тем самым обеспечивается непрерывность работы анода. Ток подводится к аноду с помощью стальных штырей, которые устанавливаются сбоку (БТ) или сверху (ВТ).

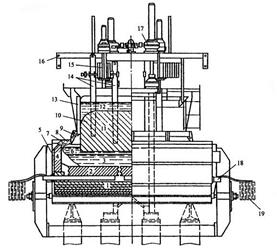

На рис. 3.4 схематически показано размещение токоподводящих штырей относительно конуса спекания самообжигающегося анода. На анодах с БТ штыри забиваются в жидкую часть анода ближе к конусу спекания под углом 8-15º к горизонту. Наклон штырей задается с целью выровнять электрическое сопротивление в центре и по периферии анода. Длина забитой части должна быть по возможности максимальной, что позволяет снизить потери напряжения в аноде.

|

|

| а) | б) |

| Рис. 3.4. Схема установки токоподводящих штырей в самообжигающихся анодах: а-боковой; б-верхний подвод тока; а: 1- рама жесткости; 2-алюминиевая обечайка; 3-ребро; 4 –штырь; б: 1-стальной штырь; 2-алюминиевая штанга; 3-анодная шина; 4-контактный зажим; 5-анодная рама |

По мере расходования анода штыри нижнего горизонта приближаются к электролиту и требуется их перемещение. С этой целью штыри нижнего ряда БТ извлекаются, а в ряд верхнего горизонта устанавливаются сменные штыри, охлажденные и очищенные от окалины. Штыри располагаются по продольным и торцевым сторонам в 4-6 рядов, из которых два нижних проводят ток, а верхние находятся в зоне спекания массы, т.е. за пределами зоны электрической проводимости анода.

На некоторых конструкциях электролизеров БТ штыри устанавливаются только по продольным сторонам, а торцы оставляются свободными. Это позволяет уменьшить расстояние между электролизерами, упростить обслуживание торцевой части. Недостающее число штырей компенсируется более частым размещением их по продольным сторонам. Недостатком такой конструкции можно считать неравномерное формование конуса спекания, особенно по углам и в торцах.

Ток к штырям подводится с помощью гибких алюминиевых или медных шинок, которые соединяют анодную шину со штырями с помощью клинового контактного устройства. Стальная рама, опоясывающая анод по периферии, служит одновременно частью анодного кожуха и устройством для подвеса анода. В нижней ее части имеются вертикальные ребра жесткости, между которыми устанавливаются штыри. К ребрам крепятся удерживающие стальные петли (сережки), на которые опираются два токоподводящих ряда штырей. Рама подвешивается на винтах или полиспастах к опорным колоннам несущей конструкции. Таким образом, анод удерживается и перемещается с помощью штырей, анодной рамы и полиспастов.

Внутри анодной рамы устанавливается обечайка из алюминиевого листа, которая по мере продвижения вместе с анодом вниз наращивается. Обечайка вместе с рамой является формующей емкостью для анода и препятствует вытеканию массы из анода.

Укрытие электролизера БТ состоит из подъемных гофрированных штор, закрывающих продольные и торцевые стороны анода и ванну, привода подъема штор и колонн, на которые опирается анодная конструкция. Пространство над анодом укрывается металлическими крышками или оставляется свободным. При перетяжке рамы анод подвешивают на опорную конструкцию с помощью временных подвесок, которые крепят к нескольким штырям нижнего ряда.

На самообжигающихся анодах с верхним подводом тока (рис. 3.4, б) стальные штыри устанавливаются в аноде вертикально и соединяются с анодной шиной с помощью зажимов. На электролизерах ВТ используются составные сталеалюминиевые штыри, состоящие из стальных цилиндров с коническим основанием и алюминиевой штанги. На электролизёрах типа С-2, С-3 сохранились ещё сталемедные штыри, на которых контактная часть имеет медное покрытие.

Использование алюминиевой штанги позволяет снизить электрическое сопротивление между шиной и анодом, уменьшить расход энергии. Конусность стального цилиндра облегчает установку и извлечение штыря. Соединение стальной и алюминиевой частей анодного штыря является сложной задачей, т.к. контакт с помощью обычной дуговой сварки затруднён по причине большой разницы температур плавления стали и алюминия. Соединение их производят так называемой сваркой взрывом.

Анодные штыри соединяются с анодной токоведущей шиной зажимами, принципиальная схема которых показана на рис.3.5. Прижим алюминиевой штанги к шине осуществляется за счет поворотного эксцентрика, который давит на прижимную колодку. Эксцентрик приводится в движение через штангу от гидропривода мостового крана. Анодные штыри являются токоподводящими и грузонесущими элементами одновременно. За счет прочного сцепления стальной части штырей с обожженной частью анода вся масса анода удерживается в подвешенном состоянии.

Рис. 3.5. Зажим для сталеалюминиевых штырей:

1-штанга поворотного механизма; 2-эксцентрик; 3-прижимная колодка; 4-анодная шина; 5-алюминиевая штанга штыря

Угольный анод заключен внутри стального кожуха (анодной рубашки), снабженного по боковым сторонам стальными вертикальными ребрами для усиления жесткости и повышения теплоотдачи от анода (см. рис.3.2). Верхняя часть кожуха 13 крепится к раме 16 с помощью домкратов, а снизу по периметру кожуха размещается чугунный газосборный колокол 9, состоящий из отдельных секций. Для отсоса анодных газов из-под колокола к нему присоединены по углам два чугунных патрубка, по которым анодные газы направляются в горелки для дожигания содержащихся в них оксида углерода и смолистых продуктов коксования анода.

Анодный кожух сверху заполнен анодной массой, загружаемой в виде мелких брикетов и образующей в верхней части анода фазу размягченной анодной массы 12 толщиной 35-45 см по центру и 70-80 см по периферии. Для предотвращения выделения газов коксования и смол с поверхности размягченной массы на ней целесообразно поддерживать твердый слой брикетов, выполняющих роль затвора выделению газов. Ниже слоя размягченной массы образуется обожженная твердая фаза (конус спекания).

Кожух с анодной рамой опираются на П-образные стойки или специальные колонны, установленные между торцами соседних электролизеров. С помощью домкратов 17 анод может перемещаться в вертикальном направлении и строго фиксироваться относительно поверхности 3 жидкого алюминия, образуя междуполюсное пространство. При постепенном сгорании анода производится подъем анодной рубашки относительно самого анода и перестановка штырей на более высокий горизонт.

Предварительно обожженные аноды.

В отличие от самообжигающихся анодов этот тип анодов не является неотъемлемой частью конструкции электролизера и при срабатывании угольной части примерно на 2/3 по высоте анод вместе с анододержателем подлежит замене на новый. Как видно на рис. 3.6 а,б, на котором показан анодный блок с анододержателем в сборе, анододержатель состоит из вертикальной алюминиевой штанги и стальной траверсы (кронштейна) с несколькими ниппелями.

Применяются также другие конструкции анода и анододержателя, в том числе спаренные аноды с анододержателем типа «паук». На некоторых конструкциях используется расположение ниппелей в два ряда. Выбор зависит от конкретной конструкции электролизёра.

Стальной кронштейн и алюминиевая штанга не могут быть сварены напрямую. Для их соединения применяется так называемая сталеалюминиевая вставка, которая представляет собой две металлические пластины – стальную и алюминиевую, соединенные между собой сваркой взрывом. Между пластинами помещается барьерный слой из титановой фольги, который препятствует химическому взаимодействию железа и алюминия с образованием хрупкой прослойки интерметаллидов состава FenAlm. Интерметаллиды вызывают резкий рост электрического сопротивления и снижение механической прочности контакта.

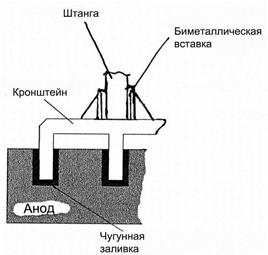

|

|

Рис. 3.6. Обожженный анод в сборе:

а- анодное устройство в сборе; б- установка биметаллических пластин и схема заливки ниппелей

Вставка устанавливается таким образом, что стальная пластина сваривается со стальным кронштейном, а алюминиевая – с алюминиевой штангой. Тем самым удается получить качественное соединение всех элементов конструкции анододержателя.

Ниппели анододержателя соединяются с угольным анодом с помощью чугунной заливки. К составу чугуна предъявляются весьма жесткие требования: содержание углерода и кремния должно быть в пределах соответственно 3,0–3,7 и 2,0–3,6 %. На практике для контроля состава чугуна используют так называемый угольный эквивалент СЕ, который рассчитывают по формуле

СЕ = % С + 0,3 ( %Si + %Р ).

Кремний и фосфор добавляют для улучшения литейных свойств чугуна и снижения температуры плавления. Оптимальным считается СЕ = 4,3-4,6. Заливочный чугун должен иметь минимальную усадку, быть хрупким и легко сниматься с ниппеля, обеспечить минимальное электрическое сопротивление в контакте железо-углерод. Очень важно избежать в чугуне примесь серы, которая резко повышает кристаллизационную усадку чугуна и приводит к росту сопротивления в контакте чугун-углерод. Допустимое содержание серы 0,05%.

В качестве примера приведены два состава литейного чугуна:

| Содержание компонентов, масс. доля,% | I | I I |

| С | 3,0-4,0 | 3,3-3,8 |

| Si | 2,8-3,6 | 2,0-2,5 |

| Mn | 0,9 мах | 0,6-0,8 |

| Р | 0,9-1,6 | 0,5-1,1 |

После срабатывания анода угольный остаток (огарок) удаляется, а чугунная заливка раздавливается на специальной машине и также удаляется. После зачистки ниппелей анододержатель вновь используется для монтажа следующего анода.

Число устанавливаемых анодов зависит от мощности электролизера, но размещение их в плане ванны в любом случае производится в два ряда. Крепление штанги анододержателя к анодной шине выполняется с помощью механических зажимов.

С целью защиты анодов от окисления и снижения тепловых потерь анодный массив укрывается специальным укрывным материалом, состоящим из смеси глинозёма и оборотного электролита (более подробно в разделе 7.2.5).

Поскольку аноды размещены плотно друг к другу по продольным сторонам, то в образовавшуюся между ними щель также попадает укрывной материал, хорошо защищающий продольные стороны от окисления. В менее благоприятных условиях находятся торцевые аноды, одна из продольных сторон которых не закрыта глинозёмом и в меньшей степени защищена от окисления.

3.3. Катодное устройство

Катодное устройство электролизера любого типа представляет собой ванну, выложенную из углеграфитовых подовых блоков и бортовых угольных или карбидокремниевых плит. Вся конструкция заключена в металлический кожух. Между стенками кожуха и блоками размещается огнеупорная и теплоизоляционная футеровка. Специально изготовленные конструкционные материалы подины устойчивы против агрессивного воздействия расплавленного электролита и являются достаточно хорошими проводниками тока. Последнее обстоятельство особенно важно, т.к. подина служит одновременно и катодом.

В процессе электролиза происходит пропитка угольной и огнеупорной футеровок фтористыми солями, их разбухание и возникновение внутренних напряжений в конструкции катода. Для сохранения формы и функционального назначения катодного устройства металлический кожух ванны должен обладать устойчивостью против деформации, но иметь достаточную возможность компенсации расширения подины в процессе пропитки. С учётом этого требования конструкция катодных кожухов подразделяется на два типа: катоды с рамным кожухом, не имеющим днища, и катоды с кожухом, имеющим металлическое днище (рис. 3.7).

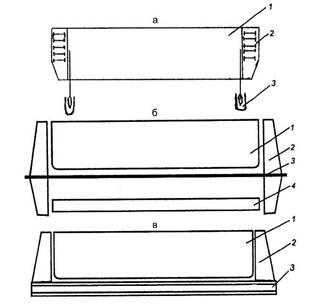

Рис. 3.7. Конструкция катодных кожухов:

а- рамный кожух без днища: 1-кожух; 2-швеллерные балки; 3-анкерное крепление;

б- контрфорсный кожух с днищем: 1-кожух; 2-контрфорсная балка; 3- стягивающая шпилька; 4-распорная балка;

в- шпангоутный кожух с днищем: 1-кожух; 2-шпангоутное устройство; 3-распорная балка

Катодное устройство с кожухом рамного типа размещается на цоколе из нескольких рядов огнеупорного шамотного и красного кирпича. Назначение цоколя состоит в том, чтобы предохранить фундамент от высоких температур и создать необходимую тепловую изоляцию подины. Кожух крепится к фундаменту с помощью анкерных лап, которые удерживают кожух от смещения под воздействием вертикальных усилий, возникающих из-за расширения футеровки в результате пропитки фтористыми солями. Анкерное крепление – очень важный узел катодного устройства. Отрыв катодного кожуха от анкеров приводит к деформации катодного узла и быстрому выходу электролизёра из строя.

Катодными кожухами рамного типа (без днища) оснащаются преимущественно электролизеры БТ небольшой мощности и электролизеры ВТ на 120 –130 кА. Основным недостатком такой конструкции следует считать сложность капитального ремонта электролизера. При каждом ремонте разборка цоколя может производиться только на месте, занимая продолжительный период времени.

Более удобны с этой точки зрения катодные устройства, оснащенные кожухами с днищем. Применяют несколько конструкций кожухов с днищем: цельносварные контрфорсные, шпангоутные с вертикальными и наклонными стенками, рамно-шпангоутные. На рис.3.7,б,в приведена принципиальная схема кожухов контрфорсного и шпангоутного типа.

Основным элементом конструкции кожуха контрфорсного типа с днищем можно считать наличие вертикальных балок (контрфорсов), размещенных вдоль продольных стенок. Контрфорсы удерживают стенки кожуха от деформации. В своей средней части контрфорсы с помощью шпилек жестко соединены с днищем, а в нижней части между противоположно расположенными балками размещены распорные железобетонные балки. Верхняя часть контрфорсов упирается в борта стального кожуха, осуществляя обжатие их по всей длине продольной стенки.

Продольные и торцевые стенки кожуха сделаны в виде сплошного листа толщиной 8-10 мм и усилены по высоте продольными поясами жесткости. Сам кожух свободно, без жесткого крепления укладывается на опорные П-образные балки. Контрфорсы равномерно распределены между выходными окнами для блюмсов катодного кожуха, т.е. между выступающими концами блюмсов.

Отличие катодного кожуха шпангоутного типа состоит в том, что жесткость его конструкции обеспечивается системой шпангоутов, напоминающих ребра остова морских судов и имеющих большой момент сопротивления распирающим усилиям между противоположными стенками футерованного кожуха.

Бортовые стенки и днище в кожухах шпангоутного типа изготовлены из листовой стали толщиной 14-20 мм и сварены по всему периметру кожуха. Сами шпангоуты установлены с шагом, равным ширине подового блока (как и в контрфорсном кожухе). Верхняя часть шпангоутов по всему периметру кожуха связана с поясом жесткости, сделанным из стального профиля или листа. В некоторых конструкциях шпангоутные кожухи изготовляются с наклонными продольными стенками с углом наклона 15-22°, повторяя конфигурацию ванны с наклонной бортовой стенкой.

Достоинством кожухов шпангоутного типа можно считать повышенную жесткость их конструкции, что позволяет повышать единичную мощность алюминиевого электролизера и увеличивать срок службы до 80-90 мес. против 50-60 мес. с контрфорсными катодными устройствами. Однако чрезмерная жесткость конструкции кожуха может иметь и отрицательные последствия и способствовать разрушению подин. Использование шпангоутного кожуха следует совмещать с применением катодных блоков с высоким содержанием графита, имеющих низкий коэффициент теплового расширении, а также точно рассчитывать компенсационные засыпки.

Свободная установка кожухов на опорные балки позволяет существенно упростить капитальный ремонт с вывозом катодного устройства ремонтируемой ванны в специализированные ремонтные цехи.

Дата добавления: 2016-06-18; просмотров: 8826;