Пропитка угольной футеровки

Пропитка подины расплавленными солями является серьёзной проблемой промышленного электролизера. Жидкий алюминий, имеющий большое поверхностное натяжение на границе с углем, не смачивает катодные блоки. В отличие от алюминия электролит, поверхностное натяжение которого значительно меньше, хорошо смачивает футеровку и пропитывает её.

Находящийся на подине металл не может защищать футеровку от пропитки, т.к. электролит проникает под металл. Подина впитывает к концу службы электролизера до 40% от её массы. Пропитка идет избирательно: свыше 70% пропитывающего расплава состоит из NaF.

Большое влияние на скорость пропитки оказывают растворенные в электролите Al2O3 и алюминий. Этот эффект можно объяснить тем обстоятельством, что растворённый алюминий и его оксид снижают поверхностное натяжение на границе с углем и повышают смачивание, т.е. являются поверхностно-активными веществами. Пропитка идет по крупным порам и снижается по мере уменьшения диаметра пор. В меньшей степени проникают кислые электролиты, смачивание которыми значительно ниже.

По современным воззрениям одной из важнейших причин выхода из строя угольных подин можно считать проникновение парообразного натрия в кристаллическую структуру углерода. В результате проникновения натрия происходит усиленное разбухание подин, их деформация и разрушение. Проникновение натрия замедляется при использовании кислых электролитов.

В большей степени смачиванию солями и проникновению натрия противостоят графиты. Все это говорит о целесообразности применения катодных материалов с высоким содержанием графита.

1.9. МГД-нестабильность

На электролизёре, работающем в идеальных условиях, расплав в силу различия плотностей разделен на две жидкие фазы – электролит и расплавленный алюминий с чётко выраженной границей раздела. Граница раздела находится в состоянии покоя, т.е. неподвижна. Алюминий, попадающий в электролит в виде металлического тумана или взвешенных корольков, хорошо отстаивается и лишь в небольших количествах достигает анодной зоны, где окисляется до оксида. Такой электролизёр работает с максимальным выходом по току.

Однако на реально работающем электролизёре металл и электролит находятся в интенсивном движении. На жидкий металл воздействуют электромагнитные силы, а электролит перемещается под воздействием удаляющихся анодных газов и сил температурной конвекции. Имеет место и взаимное воздействие потоков металла и электролита. В конечном счёте, в расплаве алюминиевого электролизёра можно наблюдать интенсивную турбулизацию границы раздела фаз, волнение и циркуляцию металла, наличие перекосов металла и т. д., что крайне отрицательно сказывается на выход по току и производительность электролизёра. Эти проявления носят общее название как магнитогазодинамическая нестабильность или сокращенно МГД-нестабильность.

При возрастании МГД-нестабильности колебания поверхности металла становятся сопоставимыми с величиной МПР, т.е. близкими к короткому замыканию анода и катода. Технологическое состояние электролизёра приближается при этом к «граничным» или «пороговым» условиям, при котором дальнейшее возмущение МГД-состояния приводит к расстройству технологии и резкому снижению производительности ванн. Проблема обнаружения и определения типа МГД-нестабильности является наиболее сложной задачей для принятия адекватных мер по её устранению.

В алюминиевой промышленности проводится интенсификация производства путём повышения анодной плотности тока. При этом сохранение энергетического баланса и подаваемой греющей мощности достигается снижением МПР. В этой связи роль магнитогидродинамических проявлений в электролизёре, обусловленных ростом электромагнитных сил в металле с их дестабилизирующим воздействием, возрастает. Все эти факторы (рост силы тока, снижение МПР, колебания уровней металла) приводят к снижению запаса МГД-стабильности.

Рассмотрим причины возникновения МГД-нестабильности более подробно. Различают две основные причины, вызывающие МГД-нестабильность: наличие сил электромагнитного характера в жидком металле и сил газодинамической природы в электролите.

Электромагнитные силы. В жидком металле имеет место взаимодействие двух физических полей - электрического и магнитного. Взаимодействие магнитного поля проводника и протекающего через него тока генерируют так называемую силу Лапласа (электромагнитную индукцию), действующую на единицу объема расплавленной среды перпендикулярно движению тока (правило правой руки). Именно силы Лапласа вызывают перемещение расплавленного металла.

Воздействие сил Лапласа весьма многообразно. В значительной мере это связано с тем, что ток в расплавленном металле протекает не строго вертикально, а под некоторым углом, в направлении меньшего электрического сопротивления, например к тем участкам подины, которые свободны от настылей и осадков. Поэтому вектор плотности тока в металле можно разложить на три составляющие: Iz - вертикальная и Iy и Ix - две горизонтальные (поперечная – Iy и продольная - Ix).

Взаимодействуя с протекающим током, магнитное поле формирует поле объёмных электромагнитных сил. Составляющие напряженности магнитного поля соответственно обозначаются Bz -вертикальная и две горизонтальные: продольная Bx и поперечная By. Так как величина электромагнитной индукции в том или ином направлении определяется векторным произведением плотности тока I и магнитной индукции В, то взаимодействие каждой составляющей тока и поля даст значение движущей силы соответствующего направления.

Наиболее сильное влияние оказывает взаимодействие вертикальной составляющей магнитной индукции Bz с горизонтальными токами в металле Ix и Iy. В результате взаимодействия с поперечным током Iy (от центра к борту), значение которого зависит преимущественно от состояния бортовых настылей, возникают продольные электромагнитные силы, сдвигающие металл к центру ванны (к поперечной оси) и увеличивающие продольный перекос алюминия. Если направление поперечного тока от борта к центру, то его взаимодействие с Bz вызывает силы обратного направления. В обоих случаях имеют место значительные колебания поверхности расплавленного алюминия.

Взаимодействие Bz с горизонтальным током, протекающим в том же направлении, что и ток серии, вызывает поперечные электромагнитные силы, которые на входной половине ванны направлены к продольной оси, а на выходной – к бортам ванны. При обратном направлении тока электромагнитные силы будут действовать в противоположном направлении.

Характер воздействия электромагнитной силы на устойчивость расплавленного металла и поверхность раздела определяется также тем, является она вихревой (кинетической) или потенциальной. Профиль скорости циркуляции металла формируется под действием вихревой силы. Эпюра циркуляции металла носит многоконтурный характер, т.е. в пределах одного электролизёра имеет место несколько контуров циркуляции.

Число контуров определяется как конструктивными особенностями ошиновки, так и технологическими факторами (состоянием настылей, распределением тока и т.д.). Более того, можно считать, что каждый электролизёр имеет собственную картину циркуляции с «базовым» вкладом в результирующую эпюру параметров ошиновки и существенным «индивидуальным» вкладом в неё технологической составляющей.

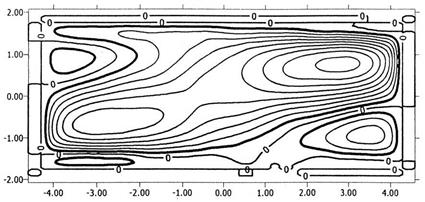

Рис. 1.3. Контуры циркуляции жидкого алюминия в ванне

Максимальная скорость циркуляции может достигать 15-20 см/с и более. На рис.1.3 приведен пример многоконтурного поля циркуляции металла в ванне. Средняя скорость циркуляции металла на этой схеме 4,97 см/с, максимальная – 20,5 см/сек. Средняя скорость циркуляции электролита 5,77 см/с, максимальная - 21,7 см/с.

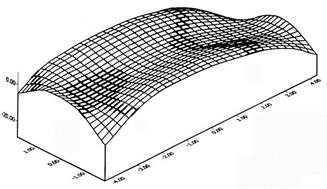

Горизонтальные составляющие магнитной индукции Ву и Вх, взаимодействуя с вертикальным током Iz, вызывают электромагнитные силы, направленные к поперечной и продольной осям, т.е. к середине ванны. При этом поверхность металла приобретает куполообразную форму или форму выпуклой арки, как вдоль продольной, так и поперечной осей ванны. Однако возникающие в расплавленном металле горизонтальные токи Iy и Ix при взаимодействии с вертикальной составляющей магнитной индукции Вz вызывают силы других направлений и меняют конфигурацию перекоса. На промышленных электролизерах перекос металла составляет 2-5 см и более. На рис.1.4 показан пример реальной конфигурации зеркала металла и перекоса границы раздела «металл-электролит».

Рис. 1.4. Конфигурация зеркала металла на

промышленном электролизере

Флуктуация значений некоторых других параметров электролизёра – дополнительный источник МГД-нестабильности. Согласно промышленным измерениям и теоретическим расчётам к нестабильности такого рода можно отнести следующее факторы:

- флуктуацию тока серии – 0,3-3,6 кГц;

- колебания напряжения при анодном эффекте – 1,0 Гц-2,0 кГц;

- влияние газогидродинамических процессов (ГГД) – 1-35 Гц;

- образование и сход газовых пузырьков анодных газов – 1-3Гц;

- капиллярные волны по поверхности расплава, обусловленные силами поверхностного натяжения и представляющие собой «рябь» на поверхности раздела металл/электролит – 0,3-2,0 Гц;

- нарушения распределения тока в катоде (осадки, коржи) – 0,03-0,25 Гц;

- колебания поверхности раздела металл/электролит –

0,02-0,05 Гц.

Сигналы о переменной составляющей напряжения, регистрируемые системой АСУТП, классифицируются как «шум» или волнение металла и являются результатом сложения различных видов колебаний (см. раздел 6.5). Колебания напряжения в диапазоне частот 0,02-0,05 Гц представляют собой колебания поверхности раздела металл/электролит, т.е. границы раздела сред с различной плотностью. Этот тип колебаний поверхности и рабочего напряжения определяется на всех современных АСУТП путём фильтрации полученных измерений. Амплитуда колебаний рабочего напряжения при развитой МГД-нестабильности достигает 1,5 В с прямым «подмыканием» металла на анод. В зависимости от условий возникновения, такие колебания могут быть как незатухающими, так и самогасящимися.

Практически все современные заводы используют в системах АСУТП параметры «шумов» и волнения металла для контроля технологического состояния электролизёров с распознанием характера возмущения по амплитуде и периоду флуктуации рабочего напряжения, приведенного к току.

Возникновение колебаний имеет не только технологические, но и конструктивные причины. К числу основных конструктивных факторов относится геометрия шахты ванны. Воздействие на волнение металла выражается в том, что при определённом соотношении длины шахты к ширине происходит гашение поверхностных волн или их ускорение. Наиболее оптимальным вариантом является некратное соотношение длины шахты к ширине.

В электролизёре всегда присутствует набор определённого типа колебаний (мод), имеющих собственные характеристики – период, длину волны, время затухания. При их наложении может создаться разнообразная МГД-ситуация, от образования гравитационных волн до стоячих или круговых вращающихся волн. При увеличении силы тока большая часть МГД-параметров приобретает тенденцию к росту нестабильности.

Для определения границ стабильной работы электролизёра Т.Селе предложил следующее численное выражение:

(L + A)Hme ≥ K I [Bz]

Где: L – стационарное междуполюсное расстояние;

А – эквивалентное анодное расстояние, равное сумме сопротивлений газовой плёнки, анодного узла и ошиновки, отнесённое к удельному сопротивлению электролита; для электролизёров ОА оно составляет около 0,05 м, для самообжигающихся анодов – 0,035 м;

I – сила тока, А; Hme - уровень металла, см;

К – коэффициент, обратно пропорциональный гравитационной силе и равный 4,5·10ˉ5; в случае, если площадь поверхности металла выходит за границы проекции анода (анодного массива), то коэффициент К увеличивается на 10-20%;

[Bz] – среднеарифметическое значение модуля вертикальной компоненты поля магнитной индукции в металле, Гс.

Из уравнения следует, что для обеспечения устойчивой работы ванн необходимо превышение «технологических» факторов (левая часть) над «конструктивными» (правая часть). Под технологическими факторами понимается величина МПР и уровня металла, а под конструктивными – качество применяемой ошиновки и токовая нагрузка на электролизёр. Чем больше превышение левой части над правой, тем большим запасом МГД-стабильности обладает электролизёр.

Для достижения этой цели необходимо применить следующие мероприятия: увеличить МПР, повысить уровень металла, снизить анодную плотность тока, улучшить параметры ошиновки (Вz); сблизить площадь катодного металла с проекцией анода или анодного массива (уменьшить коэфф. К); увеличить разность плотностей металла и электролита (повысить к.о., увеличить температуру электролита). Необходимо учесть, что выполнение всех перечисленных требований одновременно мало вероятно, а часть из них не может быть выполнена по ряду известных условий (к.о., анодная плотность тока и т.д.)

Для электролизёров ОА, где всегда имеется разброс токовой нагрузки по анодам из-за разного срока их службы, степени утепления, способа питания глинозёмом и др. большую роль играют горизонтальные токи. Результаты измерений на ваннах ОА показывают наличие продольных горизонтальных токов, составляющих до 25-30% от плотности вертикальных токов. Следует отметить, что на ваннах с самообжигающимися анодами разбаланс анодной плотности тока ниже, так как подошва анода должна быть эквипотенциальна. Однако по результатам промышленных измерений и расчетным данным потенциал самообжигающегося анода в пределах рабочей поверхности различается на 20-150 мв, что соответствует отклонению от номинальной величины вертикальной анодной плотности тока на 5-15%, а в локальных точках до 30%.

На нормально работающей ванне высота волн в пространстве между анодом и бортом составляет 4 см и более, а под анодом примерно в два раза меньше. При усилении МГД-нестабильности электролизёра высота волн соответственно возрастает. Однако на электролизёрах малой мощности возможность короткого замыкания металла с анодом мало вероятна. Это говорит о том, что при относительно небольшой силе тока отсутствуют значительные электромагнитные силы, способные привести к развитию МГД-возмущений, как по перекосу металла, так и устойчивости поверхности раздела металл/электролит. Однако на электролизёрах повышенной мощности такая вероятность всегда существует.

Газогидродинамические силы. Взаимодействие МГД- и

ГГД-процессов имеет сложный характер, особенно для электролизёров с самообжигающимися анодами. Достаточно большое количество газа, выходящего из-под анода, вызывает вертикальное перемещение металла, особенно по периферии анода. Амплитуда подъёма металла по границам анода может достигать значительных величин на ваннах ВТ, на которых размер анодов в несколько раз больше, чем на ваннах ОА. Частота возмущений от воздействия выходящих газов составляет 1 Гц, что на порядок больше, чем частота от

МГД-возмущений, вызванных электромагнитными силами. По существующему понятию “быстрые волны, вызванные выбросом газа, как бы едут верхом на медленно вращающейся волне”, обусловленной стационарными МГД-силами, т.е. имеет место так называемое “наложение волн” (А.П.Скворцов, ВАМИ).

Таким образом, возникновение МГД-нестабильности имеет сложную и противоречивую природу и является результатом взаимодействия газогидродинамических и магнитогидродинамических процессов. В последующих главах мы неоднократно вернёмся к проблеме МГД-нестабильности с точки зрения совершенствования конструкции ошиновки и упорядочения технологии электролиза.

1.10. Факторы, способствующие повышению выхода по току и производительности электролизера

Приведенные выше сведения по электрохимии криолитоглиноземных расплавов показывают, насколько сложен механизм протекания этого процесса и от скольких факторов он зависит. В конечном счёте, два показателя (выход по току и удельный расход электроэнергии на единицу произведенного металла) можно считать определяющими в оценке эффективности работы электролизера.

Если ставится задача повысить выход по току, то это означает, что должна быть максимально подавлена реакция окисления растворенного алюминия

2Al(раств) + 3СО2 (газ) = Al2O3 (раств) + 3СО (газ).

Использование кислых и модифицированных электролитов снижает растворимость алюминия и тормозит развитие этой реакции. Скорость протекания ее сокращается также со снижением интенсивности массопереноса в электролите работающего электролизера. В этом отношении весьма положительно влияет умеренная вязкость и низкая плотность электролита.

Температура и перегрев электролита всегда являются важным фактором. Обычная температура электролита 950-960оС. С повышением температуры выход по току падает, т.к. возрастает растворимость алюминия за счет большего взаимодействия с солевой фазой.

По данным а.и.Беляева, повышение температуры электролита на каждые 2оС (в пределах 948-959оС) приводит к снижению выхода по току на 1%. D.Whitfield, B.Welch и др. (Comalco) установили, что снижение выхода по току при росте температуры составило 0,63% /ºС, по другим данным 0,29% /ºС (K.Grjotherm). Эта зависимость может несколько меняться для того или иного типа электролизёра и особенностей технологии, однако характер влияния температуры на выход по току сохраняется. Отсюда возникает важное для заводской практики правило – работать при возможно низкой температуре электролита. Однако чрезмерное снижение температуры может вызвать недопустимое повышение вязкости, а также образование глиноземных осадков.

Одним из важнейших факторов, определяющих растворимость и потери алюминия, является межфазное натяжение на границе между алюминием и электролитом: чем выше межфазное натяжение, тем более надёжно разделение двух фаз и меньше перенос металла через границу раздела в электролит.

Межфазное натяжение (при к.о.<2,8) быстро возрастает при увеличении содержания в электролите фтористого алюминия. Добавки солей Ca и Mg не только увеличивают межфазное натяжение на границе электролит-алюминий. Более электроположительные катионы этих металлов располагаются ближе к катоду и служат «электрохимическим барьером», уменьшающим вероятность разряда ионов натрия на катоде. Всё это способствует увеличению выхода по току.

Плотность тока является другим важным фактором. Очевидно, что абсолютная концентрация растворенного алюминия в электролите определяется составом, объемом и температурой электролита. При прочих равных условиях она довольно постоянна и не связана с плотностью тока. Количество же алюминия, выделяющегося на катоде, возрастает пропорционально силе (плотности) тока.

В силу этого с увеличением плотности тока выход по току возрастает и должен приближаться к 100%. Однако из-за развития негативных факторов (рост температуры электролита в междуполюсном пространстве, увеличение конвекции электролита и др.) конечное значение выхода по току соответственно снижается. В этой связи можно выделить два типа технологии: энергосберегающая (высокий выход по току, низкий расход электроэнергии при относительно низкой анодной плотности тока) или интенсифицированная с более высокими энергетическими издержками (большая производительность электролизёров за счёт повышенной плотности тока).

Второй тип технологии находит всё большее распространение, как в нашей стране, так и за рубежом. Однако для успешного её применения требуется выполнить весь арсенал мероприятий, направленных на освоение оптимального состава электролита, регулирование процесса электролиза и поддержания теплового баланса алюминиевой ванны, что позволит сохранить высокие выхода по току.

Технологи стремятся также иметь повышенную катодную плотность тока. Для этого создаются бортовые настыли и гарнисажи и, тем самым, сокращается площадь зеркала металла. Поверхность зеркала металла при правильно сформированном рабочем пространстве ванны соответствует площади анода, а анодная и катодная плотности тока близки по значению. Это означает, что отсутствуют утечки тока и работа ванны в «борт», снижается плотность горизонтальных токов и т.д. По данным Г.А.Абрамова, зависимость выхода по току от катодной плотности тока изменяется следующим образом:

dкат, А/см2 η t, %

0,41 59,4

1,02 75,5

1,22 80,2

Что касается влияния междуполюсного расстояния на выход по току, то оно вполне объяснимо с позиции растворимости алюминия в электролите и механизма потерь катодного металла. При увеличении междуполюсного расстояния возрастает барьер между источником растворяемого металла и местом его окисления. Абсолютные потери снижаются, а выход по току возрастает. По данным Г.А.Абрамова и Л.П.Ложкина, полученным на ячейке с

dа = 1,02 А/см2, эта зависимость выглядит следующим образом:

МПР, см h t, %

0,5 45,6

3,0 73,6

7,0 86,0

Однако это не значит, что МПР можно повышать без ограничений. Падение напряжения в электролите прямо пропорционально значению МПР и плотности тока. Поэтому неоправданное увеличение МПР, также как и плотности тока, будет вести к дополнительному расходу электроэнергии. В самом же междуполюсном зазоре электролит будет перегреваться и рост его температуры начнёт тормозить эффект увеличения МПР. Поэтому можно говорить о подборе оптимального значения как МПР, так и плотности тока. На промышленных электролизерах МПР поддерживается в пределах 4,5-6,5 см.

Можно сказать, что нарабатывает алюминий только та часть тока, которая проходит через электролит от анода к катоду. Другая, меньшая часть тока может теряться в результате утечек и коротких замыканий. К ним относятся утечки тока в землю через нарушенную изоляцию ошиновки и металлических частей конструкции электролизера, при появлении «мостиков» между соседними электролизерами, при замыкании анода и катода и др.

Короткие замыкания анода и катода являются результатом волнения поверхности металла, вызванного МГД-нестабильностью ванны. Особенно вредно занижение МПР, когда высота волны за счёт указанных выше явлений становится соизмеримой с МПР. Для предотвращения раскачивания металла и ликвидации замыкания анода и катода необходимо принять меры, достаточно подробно изложенные в разделе 6.5.

Доля основных составляющих потерь выхода по току (по Хаглену) может быть представлена в следующем виде (таблица 1.1).

Таблица 1.1

Оценка абсолютных потерь выхода по току, %

| Обратная реакция между металлом и СО2 | 3-5 |

| Другие реакции с участием металла (с углеродом, кислородом, с компонентами электролита) | £ 1 |

| Электронная проводимость, короткие замыкания, шунтирование | £ 2 |

| Другие потери (при выливке и т.д.) | £ 1 |

Для электролизёров с самообжигающимися анодами роль первой составляющей будет несколько выше, т.к. в силу больших геометрических размеров анода и усиления контакта алюминия с анодными газами реакция окисления металла будет протекать более интенсивно.

Наиболее крупным достижением в части выхода по току в современной технологии следует считать значение ht = 94-96%. Такой выход по току достигнут на электролизерах с предварительно обожженными анодами, оснащенными многофункциональными системами автоматизированного управления процессом, точечным питанием глиноземом и фтористыми солями, а также отлаженными энергетическими (тепловыми и электрическими) балансами того или иного типа электролизёра. Использование "песчаных" глиноземов и кислых электролитов с модифицирующими добавками способствует достижению высоких показателей.

Глава 2

СЫРЬЁ, ПРИМЕНЯЕМОЕ В ПРОИЗВОДСТВЕ АЛЮМИНИЯ

Глинозём

Глинозём Al2O3 является основным исходным материалом в производстве алюминия. Рудной базой для производства глинозёма служат преимущественно бокситы, а также нефелины, алуниты и некоторые другие глинозёмсодержащие руды.

Наиболее распространенный в мировой алюминиевой промышленности способ производства глинозёма носит название способа Байера. Этим способом вырабатывают глинозём из высокосортных гидратных бокситов с относительно невысоким содержанием растворимого в щелочном растворе кремнезёма.

Исходный боксит размалывают в среде концентрированного щелочного раствора, при этом происходит выщелачивание оксида алюминия и он переходит в раствор. Полученная пульпа состоит из раствора алюмината натрия и нерастворимого остатка боксита – красного шлама. Шлам удаляют из раствора отстаиванием (сгущением), промывают водой и направляют в отвал.

Алюминатный раствор фильтруют и чистый раствор направляют на разложение (декомпозицию), что достигается длительным перемешиванием алюминатного раствора с затравочным материалом – оборотным гидроксидом алюминия. Образовавшийся гидроксид алюминия отделяется от маточного раствора сгущением, а часть его возвращается в качестве затравки в следующие порции раствора, идущего на декомпозицию.

Полученный гидроксид после фильтрации и промывки прокаливают (кальцинируют) при температуре порядка 1200ºС. В результате кальцинации гидроксид обезвоживается и превращается в порошковый глинозём. Технический глинозём представляет собой смесь основных модификаций кристаллов Al2O3: a-глинозём и

g-глинозём.

Первая модификация - a-глинозём представляет собой безводную форму оксида алюминия с плотностью 4,0 г/см³. Эта форма глинозёма практически негигроскопична. Поверхность зёрен имеет повышенную шероховатость. Это придаёт глинозёму меньшую сыпучесть и он с трудом просыпается через отверстия; a-глинозём обладает повышенной абразивностью.

Плотность g-глинозёма равна 3,77 г/см³. Эта модификация глинозёма гигроскопична, структура зёрен рыхлая. Зёрна g- Al2O3 имеют развитую поверхность и химически весьма активны. Сцепление зёрен g- Al2O3 невелико и такой глинозём отличается повышенной текучестью. По мере повышения температуры и продолжительности кальцинации зёрна g-глинозёма уплотняются, промежутки между кристаллитами сокращаются и g- Al2O3 переходит в модификацию a- глинозёма.

Из многих факторов, влияющих на структуру глинозёма, два можно считать наиболее значимыми:

- условия декомпозиции (концентрация алюминатного раствора и его температура, количество и дисперсный состав затравочного материала, модуль конечного маточного раствора и др.), определяющие преимущественно крупность частиц продукционного оксида алюминия; именно на этой стадии можно регулировать крупность зерна глинозёма;

- условия кальцинации, определяющие структуру зёрен товарного глинозёма и соотношение в нём a- и g - Al2O3.

В основе других способов получения глинозёма заложена предварительная обработка руд, в том числе их спекание с тем или иным модификатором для связывания балластных примесей. Однако в конечном итоге оксид алюминия будет переведен в алюминатный раствор с дальнейшим выделением из него гидроксида алюминия и кальцинацией как и по способу Байера.

Как выбрать необходимый для производства глинозём и правильно оценить его качество? Можно назвать несколько определяющих требований к качеству глинозёма:

- повышенная скорость растворения в электролите и достаточная адсорбционная (поглащающяя) активность поверхности относительно летучих фтористых соединений;

- хорошая текучесть при возможно меньшем пылении;

- удовлетворительные теплофизические свойства.

В промышленных условиях следует стремиться к максимальному совмещению этих свойств в используемом глинозёме. В табл. 2.1 приводится общеизвестная классификация глинозёма по видам.

Таблица 2.1

Классификация глинозёма по физическим свойствам

| Вид глинозёма | Содержание частиц менее 45 мкм, % | Средний размер частиц, мкм | Угол естеств. откоса, град | Удельная поверхность по БЭТ, м²/г | Содержание a- Al2O3, % | Плотность насыпная, г/см³ |

| Мучнистый | 20-35 | £50 | 35-45 | 100-110 | 5-20 | >1,0 |

| Слабопро- калённый | 15-20 | 50-70 | 30-40 | > 90 | 5-10 | > 0,95 |

| Песчаный | £ 10 | 80-100 | 29-35 | 60-80 | £ 5,0 | £0,9 |

Согласно этой классификации глинозёмы подразделяются на следующие типы:

- мучнистый (пылевидный);

- с пониженной степенью кальцинации (слабопрокалённый);

- песчаный (крупнозернистый).

Второй тип глинозёма производится для некоторых отечественных предприятий с учетом использования его в установках «сухой» очистки газа.

Скорость растворения являются наиболее значимым показателем качества глинозёма. Промышленный опыт показывает, что узкий диапазон частиц глинозёма +45-100 мкм со сдвигом крупности ближе к 100 мкм и содержание a-Al2O3 не более 10% (остальное g- Al2O3) обеспечивают хорошую смачиваемость и удовлетворительную скорость растворения глинозёма в электролите.

Это достигается за счёт большого содержания в глинозёме частиц g-Al2O3, имеющих развитую ультрапористую структуру, достаточно большую удельную поверхность (более 60-80 м²/г), определённую методом гелиевой адсорбции или сокращенно «по БЭТ», и высокую степень насыщения структуры не скомпенсированными химическими связями. Особенно велико их химическое сродство к фтору, что и придаёт им свойства повышенной растворимости в электролите. Химическое сродство глинозёма к фтору проявляется также в эффективном улавливании фтористых соединений в сухой газоочистке.

Не менее важным свойством глинозёма является его способность образовывать устойчивую корку на поверхности электролита. Мягкая, но достаточно плотная корка с хорошим сцеплением частиц образуется при использовании глинозёма с теми же характеристиками по содержанию a-Al2O3 и класса менее 45 мм, которые указаны выше для песчаного глинозёма.

Такая корка хорошо пропитывается электролитом и содержит больше глинозёма, легче поддаётся разрушению при обработке электролизёров и при ударе пробойника АПГ, чем корки, образующиеся при использовании мучнистого глинозёма. Следует также отметить, что устойчивая корка образуется при условии, когда глинозём хорошо смачивается электролитом. Мучнистый глинозём, в отличие от песчаного, смачивается значительно хуже, и корка состоит преимущественно из застывшего электролита, поверх которого находится глинозём. Прочность такой корки очень высока.

Теплопроводность и объёмная плотность глинозёма играют большую роль в тепловом балансе электролизёра, в том числе в регулировании тепловых потерь через глинозёмную засыпку или укрытие анодного массива у электролизёров ОА, в поддержании стабильного уровня электролита и защите боковых поверхностей анода от окисления.

Текучесть глинозёма определяется в основном гранулометрическим составом материала, а также содержанием в нём a- Al2O3. Материалом с хорошей текучестью можно считать глинозём с пониженной степенью прокалки. Он имеют крупность зерна более

45 мкм, высокую степень однородности гранулометрического состава и угол естественного откоса 30-40º. Однако в наибольшей степени требованию высокой текучести удовлетворяет песчаный глинозём, содержащий фракцию < 45 мкм не более 10% и a- Al2O3 в пределах 5%, с углом естественного откоса менее 35º.

Глинозёмы со слабой текучестью и углом естественного откоса >40-45º комкуются при контакте с электролитом. Образовавшиеся комки обволакиваются электролитом и, имея больший удельный вес, оседают через границу металл-электролит, образуя осадок. Кроме того, на электролизёрах ВТ глинозёмы с плохой текучестью при перемещении анода зависают, образуя пустоты, по которым воздух проникает до боковых граней анода и окисляет их. Однако если текучесть глинозёма будет слишком велика, то надежное укрытие анодов будет затруднено, что особенно важно для электролизёров с обожженными анодами.

Потери глинозема за счет уноса с анодными газами в виде пыли зависят, главным образом, от его гранулометрического состава (от содержания фракции менее 10-20 мкм), от технологии обработки электролизёров, настройки АПГ и частоты анодных эффектов. Суммарные потери мучнистого глинозёма составляют 17-25 кг/т алюминия, что на ~ 10-15 кг/т выше по сравнению с результатами для песчаного глинозёма.

В глинозёме, используемом для производства алюминия, должно содержаться минимальное количество соединений железа, кремния, тяжелых металлов с меньшим потенциалом выделения на катоде, чем алюминий, т.к. они легко восстанавливаются и переходят в катодный алюминий. Нежелательно также присутствие в глинозёме избытка оксидов щелочных металлов, поскольку они вступают во взаимодействие с фтористым алюминием электролита по реакции

3 Na2O + 2 AlF3 = 6 NaF + Al2O3 ,

разлагают его и тем самым нарушают установленное криолитовое отношение. Для восстановления к.o. требуется корректировка электролита фтористым алюминием, что удорожает стоимость первичного алюминия. В случае содержания Na2O в глинозёме 0,3 % и более при работе на кислых электролитах начинается наработка излишнего количество электролита, который необходимо периодически сливать из ванны.

Для расчёта количества AlF3 (Сфа, кг), требуемого для корректировки электролита, можно пользоваться формулой И.П.Гупало

Сфа = 2 m (К1 – К2) / С (2 + К1)К2

где: К1 и К2 - к.о. электролита соответственно до и после корректировки; m – масса корректируемого электролита, кг; С – содержание AlF3 в промышленной соли фтористого алюминия, доли ед.

Эта формула с соответствующими коэффициентами на состав сырья, срок службы электролизёра, температуру электролита и др. служит основой существующих методик расчета корректирующей дозы фтористого алюминия.

Пример. Примем в формуле И.П.Гупало m = 10 000кг, С = 0,9, исходное к.о. 2,4, целевое к.о. 2,35. Для корректировки потребуется 106 кг фтористого алюминия.

На основании изложенного материала можно считать, что весьма приемлемыми свойствами обладает глинозём следующей спецификации:

| Содержание a- Al2O3, %, не более | |

| Гранулометрический состав по фракциям, % | |

| -100 + 45 мкм, не менее | |

| - 45 мкм, не более | |

| Угол естественного откоса, град, не более | |

| Удельная поверхность по БЭТ, м²/г, не менее | |

| Потери при прокаливании, %, не более | 0,8 |

По химическому составу глинозём должен соответствовать требованиям, приведенным в ГОСТ 30558-98 «Глинозём металлургический» (табл. 2.2).

Таблица 2.2

Требования к глинозёму

| Марка | Массовая доля примесей, %, не более | ||||||

| SiO2 | Fe2O3 | Тяжелые примеси | ZnO | P2O5 | Na2O + K2O | П.п.п. | |

| Г-000 Г-00 Г-0 Г-1 Г-2 | 0,02 0,02 0,03 0,05 0,08 | 0,01 0,03 0,05 0,04 0,05 | 0,01 0,01 0,02 0,02 0,02 | 0,001 0,001 0,002 0,003 0,003 | 0,001 0,002 0,002 0,002 0,002 | 0,3 0,4 0,5 0,4 0,5 | 0,6 1,2 1,2 1,2 1,2 |

Примечания: 1.Тяжелые примеси – сумма оксидов TiO+V2O5+Cr2O5+MnO.

2.П.п.п. – потери при прокаливании, имеющие физический смысл контроля остаточных летучих веществ после кальцинации.<

Дата добавления: 2016-06-18; просмотров: 3821;