Футеровка катодного кожуха

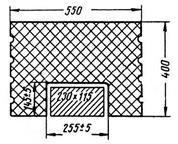

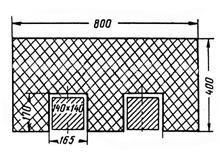

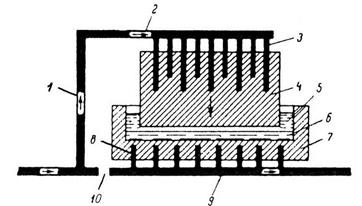

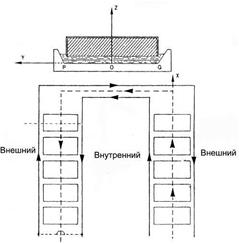

Основу катодной футеровки алюминиевой ванны составляют угольные катодные блоки, подводящие ток стальные стержни (блюмсы), соединенные с блоками с помощью чугунной заливки или специальной склеивающей пасты. Заделка блюмсов может быть однопазовая или двухпазовая (рис. 3.8).

В последнем варианте заделки, применяемом для электролизеров большой мощности, удается заметно снизить перепад напряжения в подине.

Катодные блоки изготавливают из углеродных материалов, в основе которых лежит электрокальцинированный (прокаленный в электрических печах сопротивления) антрацит и связующий материал – каменноугольный пек. Углеродная масса смешивается, прессуется на прошивных прессах или формуется на вибромашинах. Полученные «зеленые» блоки обжигают при температуре 1150-1200°С, после чего они приобретают свойства термической устойчивости, сопротивления агрессивному воздействию расплавленного электролита и алюминия, а также необходимую электрическую проводимость.

а) б)

Рис.3.8. Однопазовая (а) и двухпазовая (б) схемы заделки токоподводящих стержней в угольные катодные блоки

В последние годы в состав шихты стали вводить добавки искусственного графита, что повышает электропроводность катодных блоков и способствует их устойчивости против пропитки электролитом, «разбухания» материала. На отечественных предприятиях производят блоки с добавкой 25-30% графита, испытываются блоки с 50 и 70% графита.

Некоторые зарубежные предприятия стремятся полностью заменить антрацит на графит и в качестве наполнителя используют 100% графита (графитовые блоки). Другие предприятия производят блоки из нефтяных «игольчатых» коксов, затем обжигают их и графитизируют, доводя содержание графита почти до 100% (графитизированные блоки).

Подобные усовершенствования дают возможность снизить удельное электрическое сопротивление (УЭС) с 30-50 мкОм·м у блоков рядового состава до 18-20 мкОм·м у графитовых блоков и до 12-13 мкОм·м у графитизированных. Относительное расширение («разбухание») в электролите при этом снижается соответственно с 1,0 до 0,3 и 0,03 %. Последний фактор предохраняет подину от деформации и способствует повышению срока службы электролизера.

Препятствием для широкого использования графитовых катодных блоков является их низкая устойчивость к истиранию. Так, например, средний за износ год работы подины на основе графитизированных блоков электролизёра мощностью 350 кА составил 53 мм. При этом зависимость износа от анодной плотности тока не установлена (С.Vanvoren, Pechiney). Поэтому большая часть специалистов склоняется к тому, что рациональнее использовать блоки с 70-80% графита (остальное антрацит), что повышает их устойчивость к истиранию.

В качестве бортовой футеровки используют боковые угольные блоки толщиной 200 мм, произведенные на основе антрацита. Однако все шире используются плиты толщиной 65-100 мм на основе термостойкого материала - карбида кремния. Несомненным преимуществом карбидокремниевых плит является то обстоятельство, что они не электропроводны и исключают работу ванны «в борта». Они не окисляются в агрессивной среде, практически не пропитываются электролитом. Толщина карбидокремниевых плит в 2-3 раза меньше толщины угольных блоков, что позволяет уменьшить размеры и массу электролизера.

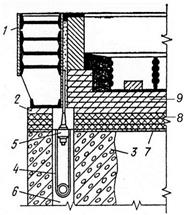

Цокольная часть катодного устройства выкладывается из огнеупорного и теплоизоляционного кирпича, как показано на рис. 3.9. Для кожухов без днища нижнюю часть цоколя выкладывают тремя-четырьмя рядами красного кирпича, верхнюю - тремя рядами огнеупорного шамотного кирпича, т.к. температура в этой части цоколя составляет 700-900ºС. Ниже располагается бетонный фундамент и выравнивающая подсыпка на его поверхности (рис. 3.9,а).

Цокольная часть катодного кожуха с днищем отличается большей сложностью, т.к. требует более тщательной тепловой изоляции днища кожуха (рис. 3.9,б). Для этого используются целый ряд специальных материалов и так называемая дифференцированная система футеровки. На дне металлического кожуха размещается тонкий слой выравнивающей подсыпки из дробленого шамота или крупнозернистого песка. На него укладывают 2-3 ряда (130-200 мм) теплоизоляционного кирпича, например диатомита.

В последние годы всё большее распространение получают легковесные крупногабаритные плиты из силиката кальция или вермикулита, имеющие коэффициент теплопроводности не более

0,15 Вт/(м·К). Следует отметить очевидные преимущества вермикулитовых плит, которые являются не только прекрасным теплоизоляционным материалом, но и термически устойчивы до 900-1000ºС, более устойчивы против смачивания и пропитки электролитом. Большие размеры плит (например, 1000×2000 мм) позволяют ускоренно вести футеровочные работы.

|

|

| а) | б) |

| Рис.3.9 Огнеупорная и теплоизоляционная футеровка катодного кожуха алюминиевого электролизера: а - футеровка кожуха без днища: 1-стальной кожух; 2-цоколь; 3-бетонный фундамент; 4-анкерные лапы; 5-электроизоляционная втулка; 6-анкерный колодец; 7-подсыпка; 8 -красный кирпич; 9- огнеупорный шамотный кирпич; б – дифференцированная футеровка катодного кожуха с днищем: 1-выравнивающая подсыпка; 2- теплоизоляционный кирпич; 3-шамот; 4-СБС; 5-угольные блоки; 6-чугунная заливка; 7-катодный стержень; 8-набойка из подовой массы; 9-бортовая засыпка; 10-бровка; 11-бортовые плиты; 12-выравнивающий слой засыпки бортовых плит; 13-фланцевый лист |

Поверх слоя теплоизоляции укладывается ряд легковесного шамотного кирпича и далее 2-3 слоя шамота. Если для теплоизоляции используются вермикулитовые плиты, то поверх их можно устанавливать 3 слоя шамота.

В последние годы находит применение специальный сорт шамотного кирпича, называемого «барьерный». Этот кирпич отличается низкой пористостью (особенно сквозной или проходной), которая составляет менее 14%, и низкой проницаемостью для расплава электролита и металла. За счет высокого содержания муллита 3Al2O3 ·SiO2 (более 30%) «барьерный» кирпич химически более устойчив к воздействию фтористых соединений.

На поверхности огнеупорной кладки накатывается слой подовой массы (угольная подушка) или помещается слой так называемой сухой барьерной смеси (СБС), состоящей из смеси глинозема, силикатов, оксида кальция и магния. Иногда применяют дроблёное стекло. Этот слой также выполняет барьерные функции для расплава и одновременно служит выравнивающим слоем под катодные блоки.

На большинстве предприятий используют упомянутую выше дифференцированную теплоизоляционную футеровку цоколя. Задача такой футеровки состоит в том, чтобы не допустить мощные горизонтальные потоки тепла вдоль катодных блоков и блюмсов, имеющих высокую теплопроводность. С этой целью теплоизоляционный кирпич выкладывается по всей периферии катодной части, включая цоколь и торцевую часть катодных блоков. Тем самым удается избежать охлаждения угольной подины, образования длинных, уходящих под анод настылей.

В самом цоколе теплоизоляционный кирпич выкладывается ступенькой, как это показано на рис 3.9,б. Что касается центральной части подины, то её тепловая изоляция обеспечивает сохранение достаточной температуры рабочей поверхности (950-960ºС).

Катодные блоки размещаются на угольной подушке или на слое СБС таким образом, что концы блюмсов выступают наружу через окна в катодном кожухе. Блоки по длине имеют два размера, например 2200 и 1600 мм. В один ряд укладываются два блока разной длины, чтобы в сумме получить 3800 мм. Укладка ведется в перевязку, т.е. два соседних блока имеют разную длину. Это позволяет иметь центральный шов по длинной оси ванны не сплошной, а в перевязку, что обеспечивает дополнительную прочность подины.

На электролизерах большой мощности используют длинные сплошные катодные блоки и соответственно сплошные блюмсы. Такой блок укладывается от борта до борта, а набивного шва по центру подины в них удается избежать. Преимущество сплошных блоков очевидно как с точки зрения прочности подины, так и более равномерного распределения тока в ней. В последние годы сплошные блоки находят все большее применение также на электролизерах средней и малой мощности. Трудность заключается в процедуре установки сплошных блоков. Они не умещаются в кожух по длине и кожухи приходится делать разъёмными с одной из продольных сторон.

После установки катодных блоков по периферии цоколя выкладывают пояс из шамотного кирпича (бровку), тщательно подгоняя кирпич к выступающим над цоколем блюмсам. Назначение бровки – создание плотной среды вокруг катодных стержней, препятствующей проникновению воздуха к угольной футеровке и просачиванию расплава к катодным стержням. Бровка служит также основанием для установки боковых плит. В ряде случаев бровка делается составной: наружная стенка выкладывается из теплоизоляционного кирпича, внутренняя со стороны блока – из шамота. Это усиливает тепловую изоляцию в направлении наибольших тепловых потоков.

На бровку устанавливаются бортовые плиты. Если это угольные боковые блоки, то между ними и стенкой кожуха помещается заливка огнеупорным бетоном или засыпается молотый шамотный порошок. Карбидокремниевые плиты наклеиваются к стенке кожуха с помощью пасты, содержащей аналогичные плитам компоненты. Пространство между бровкой и подовыми блоками заполняется набоечной массой в виде периферийного шва.

Ширина шва между подовыми блоками составляет, как правило, 30-40 мм. Швы набиваются углеродной подовой массой и обжигаются перед пуском ванны или в процессе её обжига в серии, что превращает подину в монолит. Подовая масса изготовляется смешением прокаленного антрацита (наполнитель) и каменноугольного пека (связующий материал). Для снижения температуры размягчения набиваемой массы и проведения набойки при низких температурах применяют добавку легкоплавких масел. Последний фактор очень важен, т.к. позволяет производить набойку швов без предварительного подогрева. Такая масса носит название холоднонабивной. Если используют блоки с высоким содержанием графита, то применяют другой сорт набоечной массы, содержащей графитовый компонент.

В верхней части кожуха, над бортовыми плитами устанавливается толстая стальная пластина – фланцевый лист, предохраняющий бортовой блок от механического воздействия инструментом или обрабатывающей техникой. Фланец крепится к кронштейнам, приваренным к кожуху.

Когда подина полностью смонтирована, для снижения перепада напряжения в контакте алюминий-угольный блок поверхность подины можно обработать веществами, способствующими смачиванию угля алюминием. Это позволяет уменьшить перепад напряжения в контакте жидкий алюминий-подина на 30-50 мВ. Для этого готовятся пасты на основе боридов и карбидов титана и циркония, которые тонким слоем наносятся на подину. В отечественной промышленности это направление еще не получило должного развития, но достаточно успешно развивается рядом американских и австралийских фирм.

3.5. Ошиновка

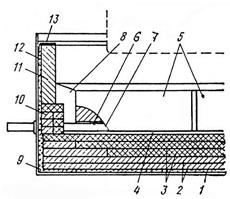

Для соединения алюминиевых электролизеров в единую электрическую сеть или, как принято называть в промышленности, в «серию» применяют соединительную ошиновку. Принципиальная схема ошиновки электролизера с верхним подводом тока и направление тока в ней показаны на рис. 3.10.

Рис.3.10. Схема соединительной ошиновки на электролизере ВТ:

1-анодные стояки; 2-анодные шины; 3-анодные штыри; 4-анод; 5-электролит; 6-алюминий; 7-подина; 8-гибкие шины; 9-катодные шины; 10-место шунтирования ванны при отключении из серии

Ошиновка делится на три части - анодную, катодную и стояки. Горизонтальная часть шин 2, располагаемая по продольной оси ванны непосредственно над анодом и примыкающая к токоподводящим штырям 3, носит название анодной ошиновки. По обеим сторонам анодных шин размещены зажимы для крепления анодных штырей (либо штанг анододержателей или гибких анодных спусков, в зависимости от типа электролизера). По продольной оси катодной части электролизера размещается так называемая тяжелая катодная ошиновка 9, состоящая из набора длинных алюминиевых пластин. Устанавливается она примерно на уровне выхода катодных стержней из катодного кожуха и соединяется с блюмсами пакетами гибких шин 8, собранных из листового алюминия толщиной 0,3-0,5 мм.

Катодная ошиновка подводится к следующему по ходу тока электролизеру. Вертикально установленные пакеты шин 1, соединяющие катодную ошиновку одной ванны с анодной ошиновкой последующей ванны, носят название стояков. Стояк состоит из двух участков: один выполнен из литых алюминиевых шин, он неподвижен. Второй изготовлен в виде гибкого пакета. Гибкий участок имеет запас по длине и дает возможность перемещать анод по высоте, а также поднимать анодную раму при перетяжке.

У электролизеров малой мощности ток на анодные шины подается с одного торца, а у электролизеров средней и большой мощности с обоих торцов. Первый по ходу тока торец анодной шины называется «входным», а второй - «выходным». Ток к выходному торцу подводится через обводную шину, идущую от ближней половины предыдущего электролизера к дальнему стояку последующего. При двустороннем подводе токи в анодной шине направлены к середине электролизера, навстречу друг другу. Встречные токи создают магнитные поля, которые взаимно компенсируют друг друга и снижают напряженность суммарного магнитного поля.

Для отключения ванн на капитальный ремонт предусмотрен узел установки шунтирующего устройства 10. При наличии шунта ток от катодной ошиновки предыдущего электролизера замыкается на катодную ошиновку последующего, минуя отключаемый электролизер и выводя его из серии.

Ошиновка алюминиевого электролизера должна удовлетворять следующим основным требованиям:

- передавать электрический ток в цепи электролизёров одной электролизной серии;

- иметь минимальные потери напряжения на всем протяжении серии и между электролизерами;

- обеспечить равномерное распределение тока по отдельным токоведущим элементам электролизера;

- гарантировать оптимальное распределение магнитных силовых векторов в расплаве алюминия;

- гарантировать быстрое включение или отключение ванны из серии путем шунтирования.

Рассмотрим, как можно обеспечить эти требования. С точки зрения снижения потерь напряжения в ошиновке целесообразно использовать шины повышенного сечения и изготавливать их из материала с высокой электропроводностью. Количество сварных соединений следует свести к минимуму, т.к. их сопротивление заметно выше сопротивления линейной шины. Падение напряжения в катодной ошиновке составляет 130-170 мВ, в анодной - 90-110 мВ и в общесерийной (в расчете на один электролизер) - 20-25 мВ. Всего потери напряжения в ошиновке составят 230-320 мВ. В зависимости от стоимости электроэнергии экономически обоснованная плотность тока в ошиновке, изготовленной из алюминия, составляет от 0,2 до 0,6 А/мм².

При прохождении через ошиновку электрического тока в ней выделяется тепло и она разогревается. С повышением температуры ошиновки на каждые 10°С электрическое сопротивление и потери напряжения в ней возрастают на 4% . Поэтому не следует допускать нагрев ошиновки более 100ºС. Наибольшее внимание следует уделять условиям охлаждения ошиновки в одноэтажных корпусах, в которых шины размещаются в замкнутом пространстве шинных каналов. Каналы должны регулярно чиститься и хорошо вентилироваться.

Важное значение для экономии энергии имеет расстояние между электролизерами, т.к. это напрямую определяет общее электрическое сопротивление ошиновки. При продольном размещении электролизеров в корпусе они устанавливаются плотно торец к торцу с проходами для проезда техники через каждые 8-10 ванн. При поперечном размещении электролизеров расстояние между ними стремятся сократить до 5,5 – 6,0 м (между осями).

Для изготовления ошиновки необходимо выбрать наиболее приемлемый материал, обладающий высокой проводимостью и достаточными механическими свойствами. Тяжелую ошиновку электролизеров (анодные стояки, анодные и катодные шины) изготовляют из алюминия марки АЕ, А6 или А7 сечением 400х20, 400х40 мм и более. Зарубежные фирмы используют для литья шин сплавы 1350А (99,5% Аl) и 1370А (99,7% Аl), а для штанг анододержателей - кремниевый сплав с 98% Аl. Что касается производства шин, то предпочтение отдается непрерывному литью, позволяющему получать изделия до 18 м длиной и снизить количество сварных соединений.

Равномерное распределение тока в электролизере предотвращает перегрев его отдельных узлов, повышает симметричность магнитного поля. Достижение этой цели возможно путем тщательного расчета электрической проводимости всех узлов ошиновки, а также соблюдением технологических требований в процессе эксплуатации электролизера.

Вокруг всех токоведущих узлов электролизера создаются мощные магнитные поля, вызванные электрическим током. Суммарное магнитное поле электролизера складывается из следующих составляющих:

- магнитного поля токоведущих частей электролизёра;

- поля электрических токов в жидком алюминии;

- поля ферромагнитных элементов конструкций;

- магнитного поля соседних ванн и поля рядом стоящих корпусов.

Какого-либо видимого воздействия на элементы конструкции электролизера и ошиновку магнитное поле не оказывает. В то же время чрезвычайно сильное воздействие магнитных полей проявляется в расплавленном алюминии как в жидком проводнике с электронной проводимостью, вызывая циркуляцию и волнение металла, искривление поверхности раздела фаз металл-электролит, нарушение стабильности зеркала по времени.

Токи, протекающие в различных частях ошиновки в горизонтальном и вертикальном направлениях, существенно влияют на электромагнитные явления в расплавленном алюминии. Значительное воздействие оказывают магнитное поле соседних электролизеров, поле электролизеров параллельного ряда при продольном их размещении, а также поле соседних корпусов.

Дополнительное магнитное поле образуют стальные конструкции, т.к. сталь относится к ферромагнитным материалам. Вклад стальных конструкций в суммарное магнитное поле электролизеров заключается в том, что ферромагнитные элементы перераспределяют магнитное поле электролизеров в зависимости от формы этих элементов, расположения и степени магнитного насыщения, т.е. степени намагниченности.

Следует учитывать влияние напольных перекрытий (стальных рифленых плит), катодных и анодных кожухов, металлических строительных конструкций и т.д. С другой стороны, ферромагнитные массы можно использовать как экраны в виде стальных пластин или массивных деталей, т.е. как средство ослабления поля в том или ином направлении и сбалансирования магнитного поля электролизера в целом. Экранирующий эффект может наблюдаться, в частности, от металлических рифлёных плит напольных перекрытий.

|

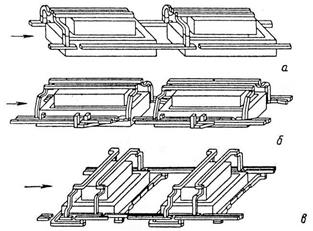

| Рис. 3.11. Схемы ошиновки электролизеров: а – односторонний подвод тока к аноду (продольное расположение в корпусе); б – двусторонний подвод тока к аноду (продольное расположение); в – двусторонний подвод тока к аноду (поперечное расположение) |

На рис 3.11 приведены наиболее распространенные схемы ошиновки в зависимости от типа электролизера, его мощности и расположения в корпусе. Влияние магнитного поля существенно возрастает по мере повышения мощности ванн и токовой нагрузки на серию электролиза. Электролизеры малой мощности (рис. 3.11,а) в силу относительно низкой напряженности магнитного поля, небольшой плотности горизонтальных токов и ограниченного объема жидкого металла не требуют чрезмерного усложнения ошиновки. Хорошие результаты при электролизе достигаются даже при одностороннем отводе тока от катода и одностороннем подводе тока к анодной ошиновке.

Оснащение анодных узлов уравнительными шинами, соединяющими анодную ошиновку в кольцо и выравнивающими токи от катода предыдущего электролизера, дополнительно повышают устойчивость МГД-процессов в электролизёре небольшой мощности. Располагаться в корпусе такие электролизеры могут продольно по два или четыре ряда, что существенно не отражается на взаимном воздействии магнитных полей.

Ошиновка электролизеров ВТ и ОА средней мощности на силу тока 160 - 200 кА представляет собой более сложную конструкцию (рис. 3.11,б и 3.12). Для электролизеров этого типа применяется асимметричная двусторонняя схема ошиновки с так называемыми «расщепленными пакетами».

Рис.3.12. Схема двусторонней асимметричной ошиновки электролизёра ВТ на силу тока 160 кА

При этом с каждой продольной стороны ванны ток отводится от группы блюмсов самостоятельным пакетом. Пакеты, отводящие ток от первой (по направлению движения тока) половины электролизера, направляются к ближайшим стоякам следующего электролизера, а от второй половины – к дальним стоякам. Соединение дальних стояков со второй половиной пакетов предыдущей ванны производится за счет шин, которые носят название обводных.

Таким образом, катодные шины с каждой стороны ванны оказываются разделенными («расщепленными») на два участка. «Расщепление» катодной ошиновки дает возможность более равномерно отводить ток с отдельных участков катодного устройства. Катодная ошиновка для выравнивания токовой нагрузки может быть снабжена также двумя дополнительными поперечными шинами, соединяющими вторые по ходу тока пакеты катодных шин. Плотность горизонтальных токов в расплавленном металле за счет выравнивания нагрузки отдельных участков подины существенно уменьшается.

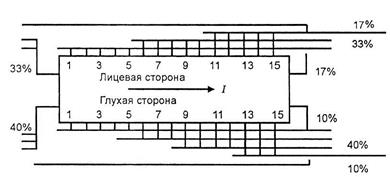

Для компенсации магнитного поля соседнего ряда ванн применяется двухуровневое расположение катодной ошиновки: по лицевой стороне шины устанавливаются на 400 мм выше, чем на глухой. Кроме того, ток по анодным стоякам распределяется асимметрично, что достигается различным числом шин в стояках:

Входной стояк Выходной стояк

Левый 3 Правый 5

Правый 2 Левый 4

При этом суммарный ток на выходных стояках составит 27% (10 и 17%), а на входных – 73% (40 и 33%). Между правой и левой ветвями нагрузка делится поровну - по 50%. За счет этого суммарная вертикальная составляющая магнитной индукции Bz от собственных токов в ошиновке и от соседнего ряда ванн будет полнее уравновешивать магнитную индукцию в расплавленном металле.

Электролизеры в серии располагаются с уменьшенным расстоянием между торцами и увеличенным расстоянием между рядами.

Для электролизеров большей мощности (более 200 кА) перечисленные конструктивные усовершенствования оказываются недостаточными, и приходится использовать более сложный набор технических решений. Наиболее эффективное из них – поперечное размещение электролизеров в корпусе. Это позволяет резко снизить вклад напряженности магнитного поля от катодной ошиновки. Изменяя число стояков, число блюмсов, соединенных с каждым стояком, пропуская шины под катодом, а также меняя их уровень и приближая к кожуху, можно достичь сбалансированного и устойчивого магнитного поля.

Следует отметить, что при поперечном расположении электролизеров наибольшее влияние на магнитное поле оказывают токи, направленные вдоль бортов по длинной стороне электролизеров. Снижение вредного воздействия этих токов достигается более тщательным секционированием катодной ошиновки, применением двухпазовых катодных блоков, а также переходом от контрфорсного к шпангоутному катодному кожуху.

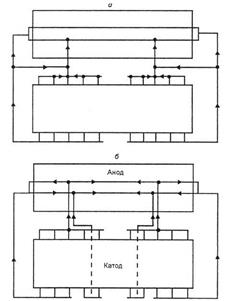

Примеры конфигурации ошиновки для электролизеров большой мощности (250-300 кА) с поперечным их размещением в корпусе, предложенные R.Huglen, приводятся на рис. 3.13. Подключение блюмсов к катодным шинам также разделено на несколько групп, а анодные шины связаны в кольцо. Ток подводится к анодной ошиновке с торцов и продольных сторон с помощью дополнительных анодных стояков. Это способствует максимальному выравниванию тока в анодных шинах. При мощности электролизера 225 кА число стояков должно быть не менее четырех, при 300 кА – пять и более. На электролизерах этого типа используются шины большого сечения, например 300х800 мм, а общее сечение ошиновки достигает 1 м² и более.

| Рис.3.13. Конструкция ошиновки электролизера большой мощности при поперечном размещении в корпусе: а - подвод тока к анодной ошиновке с торцов и продольных сторон; б – то же, но с размещением обводной шины под катодным кожухом |

У электролизеров большой мощности вертикальную составляющую магнитного поля можно частично компенсировать с помощью внешних, по отношению к ошиновке ванны, проводников, как показано на рис. 3.14. На схеме приведен способ компенсации вертикальной компоненты магнитного поля от соседнего ряда ванн (Morel P., Dugois J.-P.). Это может быть сделано с помощью дополнительной ошиновки (петли), внешней или внутренней по отношению к току серии. Аналогичный подход широко используется по патентам РУСАЛа на ваннах Саянского алюминиевого завода.

|

| Рис. 3.14. Схема петель тока для компенсации вертикальной составляющей магнитного поля |

Технически это выполняется установкой дополнительных шин, идущих параллельно оси серии с внешней или внутренней стороны (или с обеих сторон) и подключением их к источнику прямого тока. При этом направление тока во внутренней петле будет совпадать с током серии, а в наружной петле - будет противоположным. В результате воздействия компенсирующего поля от тока петли вертикальная составляющая воздействия соседнего ряда ванн практически полностью компенсируется. Ток петли может составлять порядка 10% от тока серии.

Дата добавления: 2016-06-18; просмотров: 3994;