Извлечение криолита из угольной пены

Съём угольной пены на электролизёрах с верхним подводом тока составляет 15-30 кг на тонну алюминия и выше. В пене содержится 65-70 % электролита. Химический состав пены приблизительно следующий, %: 29-31 F; 15-18 Na; 10-13 Al; 0,8-1,5 Ca; 0,6-0,8 Mg; 0,2-0,8 Fe; 28-30 C. На заводах, оснащенных электролизёрами ВТ, имеются специализированные участки по переработке угольной пены.

Угольная пена подвергается дроблению в щековой дробилке. Дроблёная пена направляется на мокрое измельчение в шаровую мельницу, оснащенную классификатором. В спиральном классификаторе пульпа разделяется на два продукта: слив с высокой степенью измельчения частиц и «пески» из более грубого материала. Пески возвращаются на дополнительный размол в шаровую мельницу.

Измельчение пены производится с таким расчётом, чтобы в сливе мельницы содержание класса менее 0,075мм составляло порядка 80-90 %. Такая степень измельчения обеспечивает хорошее разделение частиц электролита и угля. Слив классификатора поступает в контактный чан на перемешивание с флотационным реагентом и далее направляется на флотацию.

Флотация основана на свойстве не смачивающихся водой (гидрофобных) минералов прилипать к находящимся в воде пузырькам воздуха. Природная гидрофобность минералов может быть усилена введением в пульпу специальных веществ – флотационных реагентов. Устойчивая (минерализованная) пена, обогащенная гидрофобными частицами, собирается в приёмный желоб. Частицы, не обладающие гидрофобными свойствами, остаются в пульпе и выгружаются отдельно.

При флотации угольной пены также имеются два вида частиц – хорошо смачиваемые водой (гидрофильные) частицы электролита и плохо смачиваемые (гидрофобные) частицы угля. Гидрофобные свойства угля усиливают добавкой смеси соснового масла и керосина в соотношении 1:9 или технического скипидара и керосина в соотношении 2:1. Возможно применение и других реагентов, например содержащих скипидар продуктов целлюлозно-бумажного или нефтехимического производств.

Частицы угля сорбируют на своей поверхности флотационный реагент и становятся практически не смачиваемыми водой. Пузырьки воздуха увлекают за собой вверх частицы угля и образуют пену, которая непрерывно механическим путём снимается с поверхности пульпы. Пульпа обогащается частицами электролита, которые оседают на дно флотационной машины и удаляются из неё как конечный продукт флотации – концентрат. Угольные частицы, снимаемые с пеной, являются вторым конечным продуктом флотации и носят название «хвостов». Угольные «хвосты» флотации являются отвальным продуктом.

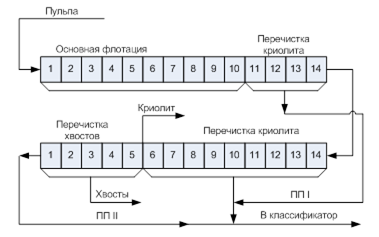

Флотационная машина представляет собой ёмкость прямоугольной формы, разделенную поперечными перегородками на несколько равных отделений – камер. Пульпа подаётся в первую камеру первой флотационной машины и последовательно переходит из одной в другую, проходя все камеры (рис. 8.6).

Рис. 8.6. Схема движения пульпы при флотации угольной пены

Из последней камеры первой флотационной машины непрерывно выпускается самотёком пульпа, обогащенная криолитом. Угольные частицы в виде пены («хвосты») снимаются гребками пеногонов с поверхности пульпы в каждой камере и поступают в общий желоб. В первой группе камер первой флотационной машины проводится основная флотация. «Хвосты» основной флотации отправляются на контрольную флотацию, которая осуществляется в нескольких камерах второй машины.

В остальных камерах первой и второй флотационных машин, соединенных последовательно, производится перечистка криолита с получением криолитового концентрата. После контрольной флотации и дополнительного отделения криолита – промпродукта II (П.П. II) - хвосты флотации направляются в отвал.

Первичный криолитовый концентрат после интенсивного перемешивания с флотационным реагентом (агитации) проходит перечистную флотацию. Продуктами перечистки концентрата являются промпродукт I (П.П. I), возвращаемый на классификацию, и криолитовый концентрат, который смешивается с пульпой регенерационного криолита. После сгущения, фильтрации и сушки смешанный криолит направляется в цех электролиза. Собранный в классификаторе промпродукт I возвращается в полный цикл флотации.

Сухой флотационный криолит должен отвечать техническим условиям и содержать, %: фтора не менее 44; алюминия не менее 12; натрия не более 3; углерода не более 1,5; окиси кремния не более 0,9; оксида железа не более 0,5; влаги не более 1,5. Эти требования к флотационному криолиту могут уточняться в зависимости от тех или иных условий производства.

Глава 9

Дата добавления: 2016-06-18; просмотров: 4272;