Технологические методы

Первый из указанных технологических методов – это изменение технологических параметров. То есть изменение забойного давления путем изменения типоразмера ЭЦН и (или) глубины спуска, путем подбора режима работы погружного насоса к скважинным условиям по программе «Автотехнолог + Соль», для изменнения термобарических условий солеот-ложения. К недостаткам можно отнести то, что применение данного метода возможно только при подземном ремонте на скважине, и в некоторых случаях можно получить снижение добычи нефти при уменьшении производительности УЭЦН. Следующий технологический метод – это выбор и подготовка рабочего агента (воды) в системе ППД. Принцип действия: агент подбирается с учетом совместимости с пластовыми и попутно добываемыми водами. Преимущества данного метода – высокая эффективность, сохранение продуктивности скважин благодаря защите от солеотложения в пласте, ПЗП и до системы нефтесбора. Недостатки – сложность реализации, необходимость наличия нескольких источников воды для закачки, значительные затраты на подготовку закачиваемого агента и значительные затраты на инфраструктуру для реализации адресной закачки в пласт. Следующий технологический метод – это ограничение водопритоков скважины, то есть капитальный ремонт скважин в случае поступления воды вследствие негерметичности эксплуатационной колонны и применение водоизолирующих составов в случае прорыва воды в продуктивном пласте. Недостатки метода сопряжены со значительными затратами и сложностью его реализации КРС.

Следующий метод – защитные покрытия и детали из специальных материалов. Принцип действия – использование покрытий рабочих поверхностей, контактирующих с солевыми растворами, веществами, имеющими малую адгезию к солям: стекло, эмаль, лаки, полимер и пластики. Преимущество метода состоит в том, что он не усложняет технологию эксплуатации вну-трискважинного оборудования. Недостатки – сложность нанесения на поверхности, высокая стоимость и относительная недолговечность и хрупкость покрытий. В качестве примера можно привести оборудование российской фирмы «Ижнефтепласт».

Рабочие органы ЭЦН изготавливаются из полимерных материалов, благодаря чему достигается низкая адгезия материалов, высокая чистота проточных каналов, отсутствие образования гальванических пар. Преимущества – коррозионная стойкость материала, малый вес, позволяющий снизить массу ротора, чистота проточных каналов. Недостатки – меньшая, чем у металлических рабочих органов, стойкость к мехпримесям. Такие рабочие органы активно используются в ОАО «Сургутнефтегаз» для увеличения наработки ЭЦН на отказ на скважинах с осложнением «солеотложение» при отсутствии КВЧ более 200 мг/л.

Одним из способов борьбы с солеотложениями является использование СУ с частотным преобразователем в режиме «встряхивания». Периодически изменяется ускорение вращения УЭЦН на короткое время – это не позволяет образовываться отложениям. Но данный способ не решает саму проблему, хотя позволяет несколько увеличить наработку на отказ.

Химический метод

Метод основан на применении ингибиторов солеотложений.

Существует целый ряд способов подачи ингибиторов солеотложений: дозирование с помощью устьевого дозатора в затрубное пространство скважины; периодическая закачка в затруб с помощью агрегатов; применение погружных скважинных контейнеров с реагентом.

Если мы говорим о доставке реагента в пласт, то применяются следующие основные способы: задавка в пласт добывающих скважин; закачка в нагнетательные скважины через систему ППД; введение ингибиторов с проппантом при ГРП; введение ингибиторов с жидкостью гидроразрыва при ГРП; совмещение кислотной обработки с введением ингибитора; введение ингибитора с жидкостью глушения. Преимущества этого метода – возможность закачки на пластах с различными фильтрационными свойствами, при проникновении ингибитора в пласт исключается солеобразование в призабойной зоне (ПЗП).

Метод введения ингибитора с жидкостью разрыва при ГРП позволяет защитить обширную область ПЗП при высокой продолжительности эффекта. Дальнейшая эксплуатация скважин не требует специального оборудования при сокращении времени на КРС. Недостаток этого метода – повышенные требования к совместимости ингибитора с агентом ГРП и значительные затраты на ингибиторы.

На месторождениях ОАО «Сургутнефтегаз» широкое применение нашли погружные скважинные контейнеры (ПСК) «ТРИЛ» ООО «Л-Реагент» (рис. 13). Контейнер заполняется твердым реагентом и крепится к основанию погружного двигателя. Конструктивные особенности ПСК «ТРИЛ» позволяют дозировать подачу реагента путем выкручивания регулировочных болтов.

Применение контейнера «ТРИЛ» дает следующие преимущества:

– высокая степень надежности (корпус из НКТ);

– простота монтажа (монтируется на скважине как стандартный хвостовик НКТ);

– не требует дополнительного облуживания в процессе работы;

Существующий недостаток:

– необходимость постоянного контроля выноса реагента;

– ограниченный срок действия;

| Рис. 13. Погружной скважинный контейнер (ПСК) «ТРИЛ» |

– дебит жидкости – не более 150 м3 в сутки.

Одним из используемых химических методов является закачка ингибитора полиакрилатного типа Dodiscale V 2870 К по технологии периодического дозирования с помощью МБРХ. После проведения закачки ингибитор перемещается вниз по затрубному пространству до динамического уровня, смешивается со скважинной жидкостью и, в конечном счете, поступает на прием УЭЦН. Некоторая часть ингибитора из-за разности в плотности оседает на забой скважины. В результате происходит постепенное насыщение ингибитором призабойной зоны пласта. Ингибитор адсорбируется, а затем постепенно выносится с поступающей пластовой жидкостью, защищая при этом нефтепромысловое оборудование. Способность блокировать образование и рост карбонатных отложений выгодно отличает этот ингибитор от других реагентов и обеспечивает его высокую эффективность. Из-за относительно большого молекулярного веса при его контакте с солями или поверхностью металла, а также с продуктами коррозии металла при достижении равновесного состояния происходит образование устойчивой защитной пленки.

Отложения сульфатов бария (ВаSО4) происходит после освоения скважин и проведения ГРП. Исследование состава химических реагентов, используемых при ГРП, показало, что при взаимодействии с водой они разлагаются с образованием сульфата аммония, серной кислоты и кислорода, что приводит к многократному увеличению в пластовой воде сульфат-ионов, а следствие этого – к образованию нерастворимых солей сульфата бария (барита) и сульфата кальция (ангидрита).

Для предотвращения выпадения солей на рабочих органах ЭЦН при освоении скважин после ГРП в ОАО «Сургутнефтегаз» применяется ингибитор солеотложений в составе технологической (продавочной) жидкости, закачиваемой при проведении операций ГРП.

КОРРОЗИЯ

Процесс добычи нефти механизированным способом неотъемлемо связан с осложнениями при эксплуатации оборудования. В настоящее время одной из значительных причин отказов подземного и наземного оборудования является коррозия (зачастую сквозная).

Наиболее актуальна и характерна проблема коррозии ПЭД УЭЦН для Федоровского месторождения, где отмечаются отказы оборудования при наработках до 150 суток.

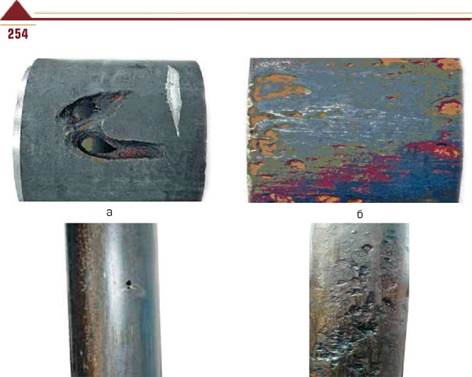

Характер коррозионных разрушений можно разделить на два вида:

– локальное, когда коррозии подвержена ограниченная область оборудования;

– равномерное коррозионное уменьшение толщины по всей длине с равномерным расположением углублений.

В практике рассмотрения отказов встречаются как оба вида коррозии, так и их сочетания – с преобладанием того или иного вида. Фактическая скорость коррозии по ряду скважин достигает 15–28 мм в год.

Наряду с коррозией подземного оборудования происходит разрушение и фонтанной, запорной арматуры, другого наземного оборудования.

Справочник мастера по добыче нефти, газа и конденсата

Рис. 14. Характер разрушения оборудования:

а – локальная, сквозная коррозия; б – общая коррозия

|

|

Рис. 15. Коррозия элементов насосного оборудования

Рис. 16. Характер коррозионного разрушения ПСМ АГЗУ

Дата добавления: 2016-06-18; просмотров: 4379;