Сущность метода сварки плавящимися электродами в среде защитных газов

Сущность метода сварки плавящимися электродами в среде защитных газов состоит в том, что сварочная дуга горит между электродной проволокой и сварочным изделием и защищена от окружающей атмосферы струей защитного газа. Для строительства трубопровода применяют сварку в среде углекислого газа СО2 лил в смеси СО2 с аргоном и кислородом. При горении сварочной дуги в среде СО2 окислительное действие атмосферы дуги нейтрализуются марганцем и кремнием, содержащихся в достаточных количествах в сварочной проволоки. Основные металлургические реакции на границе газа- металла можно записать в общем виде:

СО2 + Ме = СО + МеО

СО2 « СО + 0,5О2

0,5О2 + Ме = МеО

[FeO]+[C, Si, Mn, Al, и др.] = (SiО2,MnO и др.) + {СО2, SO, H2O и др.} + Fe.

Горение дуги при сварки в СО2 происходит при коротких замыканиях дугового промежутка каплей расплавленного электродного металла. Перенос металла от электродной проволоки в сварочную ванну происходит как раз в момент короткого замыкания. Для обеспечения свободного протекания процесса сварки источник питания дуги должен обладать такой динамической характеристикой, чтобы обеспечить быстрое восстановление дуги после короткого замыкания.

Установлено, что это условие выполняется, если фронт нарастания тока короткого замыкания составляет 70¸140 кА/с.

Для сварки неповоротных стыков труб применяют технику сварки короткой дугой тонкой электродной проволокой. Удержанию сварочной ванны в разделки при сварке в вертикальном и потолочном положении способствует динамической силе, возникающей при отрыве капли от электрода. Частые короткие замыкания в процессе сварки определяют мелкокапельный характер переноса металла и несколько охлаждают ванну, снижая ее жидкотекучесть. Кроме того, процесс сварки с частыми короткими замыканиями характеризуется высоки стабильностью, которая не нарушается при смене пространственного положения сварки.

Условие охлаждения и кристаллизации шва в значительной мере определяется поперечным колебанием электрода, от амплитуды и частоты которой зависит размер и форма сварочной ванны и в определенной степени скорость ее охлаждение.

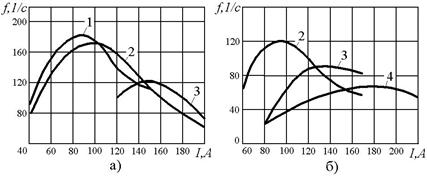

Характер протекания процесса сварки в СО2 определяется параметрами процесса. Так, например, частота коротких замыканий зависит от тока, напряжения на дуге, длины вылета, и диаметр электродной проволоки, полярность тока. С ростом тока частота коротких замыканий сначала растет, а затем падает (рис.11.21)

Рис.11.21. Зависимость числа коротких замыканий от сварочного тока при сварке проволокой диаметром 0,8 мм (а) и диаметром 1 мм (б) при напряжении: 1 – 18В; 2 – 20В; 3 – 23В; 4 – 25В

Также растет частота коротких замыканий при уменьшении длины дуги, т. е. при уменьшении напряжения дуги. Уменьшение числа коротких замыканий может быть вызвано ростом вылета и диаметром электродной проволоки, а также переход на ток прямой полярности при поддержании короткой дуги. С увеличением длины дуги, напротив, частота коротких замыканий при сварке током прямой полярности увеличиваются по сравнению со сваркой током обратной полярности.

Скорость сварки не влияет на частоту коротких замыканий при значении тока, соответствующих их максимуму. При повышении тока частота несколько снижается с ростом скорости сварки.

Пространственное положение сварки не оказывает на частоту коротких замыканий при сварке на высоких плотностях тока. При некотором снижении тока (при увеличении диаметра электродной проволоки с сохранением постоянства тока) частота несколько уменьшается при переходе от нижнего положения в верхние и потолочное.

На частоту коротких замыканий влияют характеристики источники питания. При увеличении скорости нарастание тока короткого замыкания Iк.з несколько увеличивается частота коротких замыканий. Однако слишком большая скорость нарастания Iк.з приводит к увеличению разбрызгивания и выплескиванию ванны.

Для автоматической сварки трубопровода в среде СО2 комплекс оборудования, получившей название «Дуга». Отличительной способностью оборудования является выполнение сварки одного стыка в несколько приемов увеличение числа дуг, одновременно работающих на одном стыке. Комплекс «Дуга» предназначен для сварки труб диаметром 1220¸1420 мм в непрерывную нитку трубопровода. Он состоит из следующих основных компонентов: станков для обработки кромок труб, подвешенных на стреле трубоукладчика: установки внутренней сварки; установки наружной сварки (5шт); агрегаты питания установок внутренней и натужней сварки; агрегаты обслуживания.

Для обработки кромок труб применяются станки типа СПК. Каждый станок подвешен на стреле трубоукладчика и питается от генератора установленного на трубоукладчики.

Установка внутренней сварки предназначена для сборки и автоматической сварки корневого слоя шва. Она состоит из центрирующего механизма установки на стык, сварочного автомата, тележки, ограждения, штанги и электро- и гидрооборудования.

Центрирующей механизм служит для сборки стыка и представляет собой гидравлический центратор с двумя рядами жимков (каждый ряд имеет автономный привод), который может перемещается от стыка к стыку. Механизм установки на стык позволяет ориентировать электроды сварочных головок по оси стыка с точностью ±0.5 мм и состоит из механизма перемещения, тормозного устройства, и трех упоров, базирующихся на конце трубы. Сварочный автомат расположен между жимками центратора и состоит из четырех сварочных головок, установленных на вращающейся планшайбе. Сварочная головка выполнена в виде обоймы, внутри которой установлен механизм подачи электродной проволоки токоподвод с газовым соплом, пневмоцилиндр для установки электрода в рабочие положение и кассета с проволокой. Тележка для транспортировки установки внутри трубы расположена в хвостовой части центратора и представляет собой раму с колесом, на которой, помимо аккумуляторного привода, смонтировано тормозное устройство с пневмоприводам шасси, а также гидропривод центратора и баллоны с зашитым газом. Ограждение выполнено в виде рубчатого каркаса с кронштейнами для крепления на нем электро- и гидрооборудования и защита его от центрирующего механизма от удара трубой.

В штанге центратора, состоящей из рубчатых секций размещены кабели. Штанга имеет быстродействующий разъем для подсоединения кабеля от агрегата питания к установки внутренней сварки и пульту управления, расположенному на коне штанги. Помимо основного пульта управления имеется вспомогательный пульт, расположенный в головной части центратора, с которого управляют установкой на стыке, настройкой и регулировкой приводов подачей электродной проволоки и вращением планшайбы.

Установка наружной сварки состоит из правого и левого сварочных- трактов и направляющего пояса, охватывающего трубу. Сварочный трактор представляет собой самоходную тележку, на которой размещены сварочная головка, корректор, кассета с проволокой и пульт управления. Сварочные головки различаются по назначению: для сварки корневого шва, для сварки заполняющих слоев шва, для сварки облицовочного слоя шва.

Агрегат питания установки внутренней сварки смонтирован на базе трактора ТТ-4, оснащенного гидрофицированной стрелой с палаткой для укрытия рабочего места сварщика, и состоит из рамы кузова, в котором размещены привод генератора мощностью 50 кВт, два сварочных выпрямителя ВДУ-504, две газовые рампы, гидропривод, щит управления генератором и шкаф электрооборудования.

Агрегат питания установки наружной сварки отличается от агрегата установки внутренней сварки тем, что вместо выпрямителей ВДУ-504 здесь установлены выпрямители ВДГ-301.

Агрегат обслуживания перемещается трактом; в кузове агрегата установлены электростанции и компрессор с приводом от двигателя внутреннего сгорания, легкая подъемная стрела, резервуар с водой и насос подкачки воды, газовая рампа, резервная установка для внутренней сварки (центратор).

Наиболее ответственной операцией при сварке неповоротных стыков труб является сварка корневого слоя шва.

Сварку корневого слоя изнутри трубы при сборке стыка без зазора выполняют четыре-шесть сварочных головки. Для улучшения формирования корневого слоя шва кромки стыка имеют небольшую разделку. Сварку ведут без поперечных колебаний; для того, чтобы при этих условиях наложить шов по оси сварки, сварочные головки устанавливают с точностью ±0,5 мм. В качестве защитного газа применяется смесь из 25 % аргона и 75 % СО2. Режимы сварки приведены в табл. 11.15.

Таблица 11.15.

Режим сварки в среде защитного газа неповоротных стыков трубопроводов размером 1420´16,5 мм

| Показатели | Выполняемый шов | |||||

| Корневой (внутренней) | «Горячей» проход (наружный) | Заполняющие слои | Облицовочный | |||

| Первый | Второй | Третий | ||||

| Скорость сварки см/мин | 60-75 | 48-80 | 25-35 | 25-35 | 25-35 | 25-35 |

| Защитный газ ArCO2 % | 25/75 | 0/100 | 0/100 | 0/100 | 1/100 | 0/100 |

| Расход защитного газа л/мин | ||||||

| Вылит электрода. мм | ||||||

| Напряжение дуги. В | 20-22 | 22-24 | 22-24 | 20-22 | 20-22 | 19-21 |

| Сила тока. А | 190-210 | 220-240 | 220-240 | 190-210 | 180-200 | 170-190 |

| Амплитуда колебания электрода. мм | 5,6 | 6,3 | 8,3 | |||

| Частота колебаний. с-1 | ||||||

| Угол наклона головки вперед. градус |

Примечание. Проволока Св08Г2С диаметр 1мм, ток постоянный, полярность обратная.

Последующий за корневым слоем шва выполняют сразу вслед за корневым слоем и называют «горячем» проходом. Скорость сварки этого слоя должна быть близкой к скорости сварки корня для того, чтобы минимальный перерыв между окончанием сварки обоих слоев (с точки зрения генеалогической прочности) и минимальное время цикла сборки и сварки, определяющее темп продвижения колоны. Горячей проход, как и корень шва выполняют без поперечных колебаний электрода. При больших толщинах стенки трубы во избежании увеличении длены вылета токоподводящей мундштук вводят в разделку кромок. Несоблюдение рекомендованной в табл.11.15 длины вылета электродной проволоки приводит к перегреву проволоки в вылете, колебание длины дуги и снижении глубины проплавления сварочного металла. Сварку горячего прохода выполняют сверху-вниз в среде СО2 в соответствие с табл. 11.15. Сварку следует начинать после того, как внутренние головки сварят шов длиной 150-200мм. Сварку заполняющего и облицовочного шва выполняют с поперечными колебаниями электрода. параметры которого зависят от геометрии разделки и существенно влияют на качество сварки. Для устойчивого плавления боковых кромок разделки амплитуда колебаний не должна быть меньше ширены разделки. Если высота валика значительно превышает длину дуги, то размах колебаний должен превышать ширину разделки у поверхности предыдущего шва. Не менее важный параметр является частота колебаний: излишнее увеличения частоты приводит к нарушению стабильности горения дуги; при заниженной частоте нарушается формирования шва.

Дата добавления: 2016-06-18; просмотров: 3408;