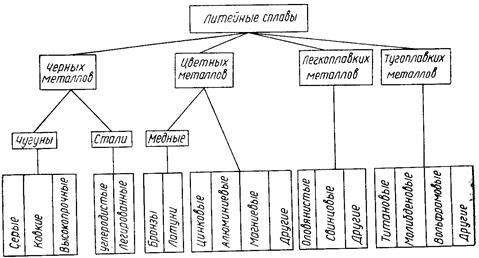

Классификация литейных сплавов и их основные характеристики

Для производства отливок используются различные сплавы, классификация которых приведена на рис. 5.1. Примерно 77 % (по массе) всех изготовляемых в машиностроении отливок делают из чугуна. Этому способствует самая низкая среди всех литейных сплавов стоимость чугуна, его сравнительно высокая прочность и хорошие литейные свойства.

В литейном производстве 94 % чугунных отливок по массе изготавливают из серого чугуна марок СЧ10, СЧ15, СЧ18, СЧ20 и др. Механические свойства чугунов зависят от химического состава, структуры и массивности отливки. Механические свойства

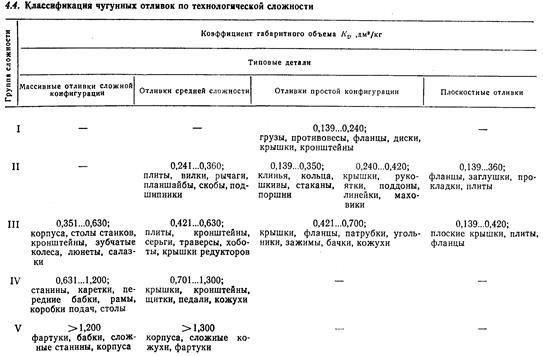

5.5 Рекомендуемые классы точности размеров и масс и ряды припусков на механическую обработку отливок для различных способов литья

Примечание. В дробях третьей—пятой граф числитель указывает классы точности размеров и масс отливок, знаменатель — ряды припусков.

серых чугунов можно существенно улучшить при одновременном сохранении высоких литейных свойств, применяя модифицирование и легирование.

Примерно 5 % чугунных заготовок производят из ковкого чугуна. Наиболее холодными марками ковкого чугуна являются КЧ37-12, КЧ35-10, КЧЗЗ-8, КЧЗО-6. Ковкий чугун обладает высокой прочностью и износостойкостью, занимая по механическим свойствам промежуточное положение между серым чугуном и сталью. Следует отметить, что процесс изготовления отливок из ковкого чугуна длителен и энергоемок, поэтому во многих случаях значительно экономичнее получение их из высокопрочных чугунов.

Рис. 5.1. Классификация литейных сплавов

Высокопрочный чугун марок ВЧ45, ВЧ50, ВЧ60, ВЧ70 по механическим и литейным свойствам приближается к сталям, но дешевле их (в среднем на 25 %), плавится при более низкой температуре, лучше обрабатывается резанием.

Из стали производят около 21 % всех отливок по массе. По химическому составу стали делятся на углеродистые и легированные. Последние в зависимости от количества легирующих элементов делятся на низколегированные (до 2,5 %), среднелегированные (от 2,5 до 10%) и высоколегированные (свыше 10%). Литейные стали 15Л, 20Л, 45Л, 10Х18Н9ТЛ, 110Г13Л обладают пониженной жидкотекучестью и большой усадкой. В связи с этим расход металла на отливку увеличивается примерно в 1,6 раза по сравнению с чугунной. Литье из цветных сплавов составляет по массе примерно 4 % в общем объеме литейного производства.

Наиболее распространены сплавы на основе меди — бронзы и латуни. Бронзы, применяемые в литейном производстве, подразделяются на две группы: оловянные (БрО10Ф1, Бр05И5С5, Бр05С25 и др.) и безоловянные (БрСЗО, БрА10Ж4Н4Л, БрА9Мц2Л и др.). Бронзы отличаются высокими механическими, коррозионными и антифрикционными свойствами. Они обладают хорошей жидкотекучестью, но сравнительно большой усадкой и склонностью к окислению.

Литейные латуни (ЛЦ16К4, ЛЦ40МцЗЖ ЛЦ30АЗ и др.) имеют сложный химический состав. Кроме цинка, в их состав входят Al, Fe, Mn и другие элементы. Латуни имеют более высокие литейные свойства, чем бронзы, поэтому из них легче получить плотные, герметичные отливки.

Алюминиевые литейные сплавы (АЛ2, АЛ3, АЛ6, АЛ7 и др.) содержат в своем составе, как правило, в незначительных количествах Mg, Si, Сu, Mn, Ni, Zn и другие элементы. По преобладающему после алюминия элементу они делятся на пять основных групп: кремниевые (Si ≥5%), магниевые (Mg≥4%), медные (Си ≥4%), цинковые (Zn≥3%) и сложные по составу, отличающиеся повышенной жаростойкостью. Их высокие литейные свойства позволяют получать тонкостенные и сложные по форме отливки.

Магниевые литейные сплавы (МЛ5, МЛ6, МЛ8) по химическому составу делятся на три группы: I — сплавы на основе системы Mg — Al — Zn; II —Mg —Zn —Zr и III — Mg —РЗЭ — Zr. Магниевые сплавы уступают алюминиевым по пластичности и коррозионной стойкости. Сплавы имеют плохую жидкотекучесть, большую усадку, склонны к образованию усадочных рыхлот. Они способны воспламеняться в жидком состоянии, что затрудняет изготовление отливок.

К тугоплавким сплавам относятся сплавы на основе титана, вольфрама, молибдена, ниобия, ванадия. Эти сплавы имеют высокую температуру плавления (1700...3500 °С) и отличаются повышенной прочностью при высоких температурах. Как конструкционный материал чаще используют титановые сплавы. Для фасонных отливок применяют сплавы: ВТ1Л, ВТ5Л, ВТ6Л, ВТЗ-1Л и др. Литейные свойства титановых сплавов характеризуются малым интервалом температур кристаллизации и высокой химической активностью по отношению к окружающей среде и формовочным материалам.

Цинковые сплавы (ЦАМ10-4) в качестве легирующих элементов могут содержать медь, алюминий и в незначительных количествах — магний и марганец.

Легкоплавкими являются сплавы, полученные на основе висмута,, олова, свинца и кадмия. Эти сплавы имеют температуру плавления 70...90°С.

Подробные сведения о химическом составе и механических свойствах литейных сплавов приводятся в соответствующих стандартах и справочниках.

Дата добавления: 2020-02-05; просмотров: 972;