ВЛИЯНИЕ ТОЧНОСТИ И КАЧЕСТВА ПОВЕРХНОСТНОГО СЛОЯ ЗАГОТОВКИ НА СТРУКТУРУ ЕЕ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Поверхности деталей делятся на обрабатываемые и необрабатываемые. В этой связи все детали в машиностроении можно разделить на три группы. К первой группе относятся детали, точность и качество поверхностного слоя которых могут быть обеспечены тем или иным способом получения заготовки без какой-либо механической обработки.

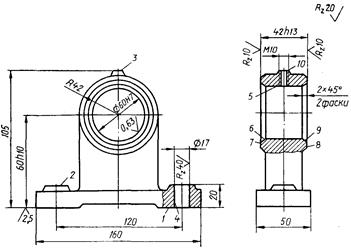

Рис.4.5 Корпус подшипника

Типичными представителями таких деталей являются детали, получаемые холодной штамповкой из пластмасс, металлических порошков черных и цветных металлов, а также (реже) прецизионными способами литья и горячей штамповки. Вторая группа — детали, у которых все поверхности должны быть обработаны механически. Необходимость в механической обработке здесь может быть обусловлена двумя причинами: отсутствием способов получения заготовки, обеспечивающих требуемые по чертежу точность и качество поверхностного слоя, или экономической нецелесообразностью (дороговизной) получения требуемого качества детали имеющимися технологическими способами получения заготовок. Третью группу составляют детали, у которых часть поверхностей не обрабатывается, а наиболее точные, исполнительные поверхности, подлежат обработке путем снятия стружки. Третья группа наиболее многочисленна и занимает промежуточное положение между первыми двумя. Производство деталей первой группы обходится наиболее дешево. Оно открывает путь к безотходной или, по крайней мере, малоотходной технологии. В стремлении к такому производству проявляется одна из самых важных тенденций развития машиностроения. Однако низкий уровень большинства наиболее распространенных в настоящее время способов получения заготовок вынуждает иметь в структуре любого машиностроительного завода механические цехи, в которых заготовки превращаются в детали путем снятия с их поверхностей припусков на обработку.

Таким образом, основной тенденцией заготовительного производства является повышение точности и улучшение качества поверхностного слоя заготовок. Однако достижение этих качеств при малой программе выпуска может оказаться экономически невыгодным, так как расходы на оснастку для заготовительных процессов могут превысить экономию на механической обработке.

Рассмотрим сказанное на примере детали (рис. 3.5), всем обрабатываемым поверхностям которой присвоены номера. Точность и шероховатость пронумерованных поверхностей различны. Поверхности, 2, 3, 4, 6, 7, 8 и 9нуждаются в однопереходной обработке (строгании, фрезеровании или точении). Поверхность 1, являющаяся базовой поверхностью, требует применения двухпереходной обработки (чистового и чернового фрезерования). Поверхность 5,

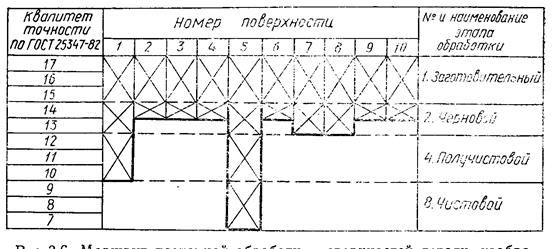

Рис 4.6. Маршрут поэтапной обработки поверхностей детали, изображенной на рис. 4.5

являющаяся исполнительной, требует трех -, а в некоторых случаях и четырехпереходной обработки. Из этого следует, что маршрут обработки каждой из обрабатываемых деталей различен и определяется требуемыми квалитетами точности' и шероховатостью. Заготовка в процессе ее превращения в готовую деталь проходит ряд этапов, каждый из которых обеспечивает получение определенной точности и качества поверхностей. Так, заготовительный этап при обычных методах получения заготовок устойчиво обеспечивает точность, соответствующую 15...17 квалитетам, чистовой — 7...9, отделочный — 5...7.

С учетом вышесказанного маршрут обработки поверхностей рассматриваемой детали можно представить графически (рис. 4.6). Из рисунка следует, что длительность технологического процесса изготовления детали определяется длительностью маршрута обработки наиболее ответственной (исполнительной) поверхности, в данном случае отверстия под подшипник. Именно чистовой или отделочной операцией этой поверхности и завершается механическая обработка детали. Все же остальные поверхности завершают свой маршрут на более ранних (черновой, получистовой) этапах. Если повысить точность изготовления отливки корпуса подшипника, применив какой-либо специальный метод литья, обеспечивающий получение точности всех размеров по 13 квалитету, то необходимость в механической обработке поверхностей 2, 3, 4, 6, 7, 8 и 9отпадает. Однако стоимость получения такой отливки резко возрастает.

И далее: если применить способ литья, обеспечивающий получение размеров по 10-му квалитету, то на долю механической обработки останется только чистовое растачивание отверстия под подшипник (поверхность 5), точение фасок (поверхности 6и 9) и обработка отверстия М10 (поверхность 10). Стоимость такой заготовки окажется еще более высокой. При этом точность поверхностей 2, 3, 4, 7 я 8 окажется избыточной, т. е. такой, которая не требуется по чертежу. Это явление нежелательно, так как именно благодаря ему резко растет стоимость заготовки.

Рассмотренный пример наглядно показывает, что точность и качество поверхностного слоя заготовки оказывают существенное влияние на структуру технологического процесса механической обработки заготовки. И то, и другое имеет непосредственное отношение к себестоимости изготавливаемых деталей. Поэтому в каждом конкретном случае надо искать такой компромиссный вариант получения заготовки, который обеспечивал бы минимальную себестоимость изготовления детали. Для этого необходимо более детально познакомиться со структурой себестоимости изготовления детали.

Рассмотрим эту задачу, допустив, что существует множество способов получения заготовок, обеспечивающих непрерывность функции:

СД = f (Т), (4.6)

где Сд— себестоимость изготовления детали; Т — точность заготовки, выраженная допуском соответствующего квалитета.

Себестоимость детали можно представить в виде:

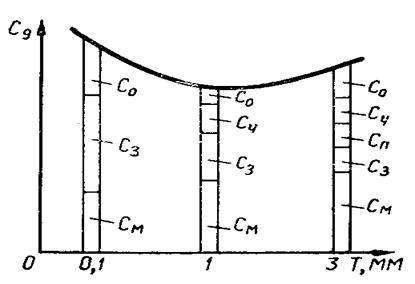

Сд = См + Сз + Сп + Сч + Со, (4.7)

где См — стоимость исходного материала, идущего на изготовление заготовки, р.; С3 — стоимость изготовления заготовки, р.; Сп, Сч, С0 — стоимость соответственно предварительной, чистовой и отделочной обработки, р..

Практика машиностроения показывает:

с увеличением допуска Т (простые и дешевые способы получения заготовок) увеличиваются затраты на материал См, затраты на получение заготовок С3 уменьшаются, а затраты на механическую обработку Сп возрастают; с уменьшением допуска Т уменьшаются расходы на материал См, затраты на предварительную Сп, а иногда и на чистовую Сч обработку отпадают, зато резко возрастают расходы на получение заготовки С3.

Рис. 4.7. Зависимость полной себестоимости детали Сд от допуска Т на изготовление заготовки при постоянной программе выпуска

Все изложенное выше можно проиллюстрировать графиком (рис. 4.7), из которого следует, что всегда существует такой способ получения заготовки, при котором себестоимость изготовления детали будет минимальной.

Контрольные вопросы

1. Определите технологические возможности основных способов получения заготовок.

2. Какие цели преследует выбор способа получения заготовки?

3. Назовите факторы, определяющие выбор способа производства заготовок.

4. Сформулируйте последовательность выбора способа изготовления заготовок.

5. Какие требования предъявляются к заготовке с точки зрения последующей механической обработки?

6. Каковы способы уменьшения массы технологического и заготовительного отходов?

7. Как изменяются затраты на получение заготовки и на механическую обработку с повышением точности ее формы и размеров (с уменьшением полей допусков)?

Лекции 5. «Проектирование и производство литых заготовок. Способы производства литых заготовок. Литейные сплавы. Технологические возможности способов литья и области их применения».

Литьем получают заготовки путем заливки жидкого металла в формы. Основные способы изготовления отливок — литье в песчаные формы, в оболочковые формы, по выплавляемым моделям, кокильное и центробежное литье, литье под давлением. Последние пять способов называют специальными.

Литье в песчаные формы — самый распространенный способ литья. В машиностроении им изготавливают 75...80 % отливок (по массе). В зависимости от размеров отливки и типа производства применяют ручную, машинную или стержневую формовку. В песчаных формах можно получить отливки самой сложной конфигурации и массой от нескольких граммов до сотен тонн.

Получаемые заготовки характеризуются низкой точностью, высокими параметрами шероховатости и большими припусками на механическую обработку. Стоимость изготовления отливок минимальна, но стоимость их механической обработки больше, чем заготовок, полученных остальными способами литья. Литье в песчаные формы требует наибольших затрат металла. В песчаных формах получают преимущественно отливки из стали, чугуна, реже — из цветных металлов. Этот способ чаще всего применяется в единичном и серийном производстве. Применение его в массовом производстве возможно только при высокой степени механизации.

Литье в оболочковые формы состоит в том, что изготавливают две полуформы толщиной 6...20 мм из формовочной смеси, состоящей из песка и фенолформальдегидных смол в качестве связки. Аналогично могут быть изготовлены оболочковые стержни. После сборки оболочковые формы помещают в неразъемные опоки, которые засыпают песком или дробью.

Песчано-смоляная формовочная смесь содержит мелкозернистый песок и обладает высокой подвижностью. Это позволяет получить более высокую точность отпечатка и меньшую высоту микронеровностей поверхности отливки. При заливке жидкого металла образуется тонкая газовая рубашка, которая предотвращает пригар формовочной смеси. В результате могут быть достигнуты точность размеров, соответствующая 12-му квалитету, и параметр шероховатости поверхности 20...10 мкм.

Литье в оболочковые формы позволяет уменьшить объем обрубных и очистных работ примерно на 50%, расход металла — на 30...50 %, сокращает объем последующей механической обработки на 40.„50 %, а расход формовочной смеси — в 10...20 раз. Процесс изготовления отливки может быть полностью механизирован.

Главным недостатком оболочкового литья является высокая стоимость связующего вещества (фенолформальдегидных смол). Формовка производится с помощью более дорогой металлической модельной оснастки. Литье в оболочковые формы применяется в основном для изготовления мелких и средних отливок. Хорошо льются тонкостенные отливки из чугуна, углеродистой и легированной сталей и цветных металлов. Сравнение экономических показателей литья в песчаные и оболочковые формы приведено в табл. 4.1.

Литье по выправляемым моделям применяется для изготовления сложных и точных заготовок практически из любых сплавов. В этом случае для каждой отливки изготавливается разовая модель с элементами литниковой системы из легкоплавкого модельного состава (на основе парафина, стеарина, церезина и других материалов). Формовочная смесь в виде жидкой суспензии наносится в несколько слоев (до 12) с сушкой каждого слоя на воздухе в течение 2...4 ч. После выплавления моделей и прокаливания получают прочную тонкостенную оболочку толщиной 1,5...4,0 мм.

Полученная форма не имеет разъемов и знаковых частей. Это дает высокую точность размеров (до 11 квалитета) и взаимного расположения поверхностей. В качестве огнеупорной составляющей в формовочной смеси используется пылевидный кварц, благодаря чему может быть достигнут параметр шероховатости поверхности Rz = 20... 10 мкм. Заливка металла производится чаще всего сразу после прокаливания, т. е. в формы, нагретые до 900 °С. Этим создаются благоприятные условия для заполнения формы и питания отливки во время кристаллизации.

Механическая обработка полученных заготовок сводится к минимуму или может быть полностью исключена. В то же время это самый сложный, самый длительный и трудоемкий способ литья. Применяется для изготовления заготовок размерами от 0,5 до 1250 мм.

Литьем по выплавляемым моделям экономически наиболее выгодно изготавливать мелкие, но сложные по конфигурации заготовки, к которым предъявляются высокие требования по точности размеров и шероховатости поверхности или которые собираются (свариваются) из двух и более элементов. Обычно льют детали из цветных сплавов, высоколегированных сталей, жаропрочных сплавов, плохо обрабатывающихся резанием или обладающих низкими литейными свойствами. Основная часть экономии при этом способе литья достигается за счет уменьшения массы заготовки и объема ее механической обработки.

Кокильное литье — наиболее дешевый среди специальных способов литья. Его главная особенность состоит в многократном использовании металлической формы — кокиля. Стойкость чугунных кокилей составляет при изготовлении стального литья 50... 500 отливок, чугунного — 400...8000 отливок, литья из цветных сплавов — тысячи и десятки тысяч отливок.

Кокили позволяют получать отливки со стабильными и точными размерами (до 12 квалитета). Параметр шероховатости может достигать Rz = 20 мкм. В связи с большой теплопроводностью материала формы скорость кристаллизации очень велика. Это повышает механические свойства отливки (за счет получения мелкозернистой структуры) на 10... 15 %. но в то же время затрудняет получение отливок с тонкими стенками. Кокиль практически не обладает податливостью и газопроницаемостью, что необходимо учитывать при конструировании отливки.

При переходе с литья в песчаные формы на кокильное расход металла уменьшается на 10...20 % за счет сокращения литниковой системы. Трудоемкость механической обработки вследствие уменьшения припусков и высокой точности размеров уменьшается в 1,5...2,0 раза.

Одновременно необходимо учитывать, что сами кокили стоят довольно дорого, что в них можно изготавливать отливки сравнительно простой конфигурации и что возможно их коробление из-за значительных усадочных и термических напряжений.

Кокильное литье целесообразно применять в условиях серийного производства при получении с каждой формы не менее 300... 500 мелких или 50...200 средних отливок в год, а также для изготовления отливок простой конфигурации из медных, алюминиевых и магниевых сплавов, а также из стали и чугунов.

Замена литья в песчаные формы на кокильное при достаточно большой программе выпуска снижает себестоимость отливок примерно на 30 % и повышает производительность труда в 4...6 раз. Затраты на организацию участка кокильного литья и участка отжига отливок при этом окупаются за 2...3 месяца.

Центробежное литье заключается в заливке жидкого металла во вращающуюся форму (изложницу), которая вращается до окончания кристаллизации металла. В этом случае, как и при кокильном литье, получают высокую точность размеров и аналогичный параметр шероховатости поверхности.

За счет вращения изложницы достигается большая плотность металла отливки, повышается жидкотекучесть, практически отсутствуют затраты на изготовление стержней. При этом способе литья значительно снижается расход металла, так как отсутствует или очень мала литниковая система. За счет центробежных сил примет си, неметаллические включения скапливаются на внутренней поверхности отливки и могут быть удалены механической обработкой.

К недостаткам центробежного литья следует отнести: неточность размеров и низкое качество внутренней полости отливки; трудность получения отливок из сплавов, склонных к ликвации; возможность возникновения продольных и поперечных трещин за счет высоких центробежных сил и затрудненной усадки отливки.

Центробежное литье применяется для изготовления труб, втулок, маховых и зубчатых колес, ободов и т. п. В частности, чугунные трубы льют 0 50...1000 мм с производительностью до 40... 50 труб в час. Заготовки льют из чугуна, углеродистых и легированных сталей, иногда из цветных сплавов (фасонные отливки из титановых сплавов). Возможно изготовление биметаллических отливок.

Литье под давлениемсостоит в том, что жидкий металл с большой скоростью заполняет полость металлической пресс-формы и кристаллизуется под давлением. Литье осуществляется на поршневых (1000...3600 заливок в час) и компрессионных (60...500 заливок в час) машинах.

Главные особенности процесса: металлическая форма (включая и стержни) и высокое давление на жидкий металл. В связи с этим можно получить заготовки с толщиной стенок до 0,5 мм, точностью размеров до 9 квалитета и параметром шероховатости поверхности Rz = 40...10 мкм.

Главный недостаток литья под давлением — сложность и длительность изготовления пресс-формы, ее высокая стоимость и небольшая стойкость, особенно при изготовлении отливок из сплавов с высокой температурой плавления (например, стальное литье). В металлических пресс-формах трудно изготовить и извлечь отливки со сложными полостями. Из-за неподатливости формы возможно появление остаточных напряжений. Это ограничивает номенклатуру отливок и сплавов, из которых они могут быть изготовлены.

Литьем под давлением получают сложные, близкие по конфигурации к готовым деталям тонкостенные заготовки массой от нескольких граммов до нескольких десятков килограммов из цинковых, алюминиевых, магниевых, медных и других сплавов. Возможно изготовление армированных отливок. Наиболее часто литье под давлением применяют в автомобильной, авиационной, электро и радиопромышленностях, в приборостроении. По сравнению с литьем в песчаные формы масса отливки снижается в несколько раз, а затраты на изготовление одной отливки (при достаточно большой партии заготовок) — на 16...36 %. В то же время возрастают затраты на оборудование и его ремонт (до 70 %). Но в себестоимости изготовления детали эти затраты составляют около 10...15%. Поэтому экономия затрат на материал отливки и снижение трудоемкости намного превышают затраты на изготовление и восстановление технологической оснастки. Сравнительная характеристика способов литья дана в табл. 5.2.

Дата добавления: 2020-02-05; просмотров: 1373;