Препараты, содержащие инактивированные клетки и продукты их переработки (кормовые дрожжи, грибной мицелий и т.п.)

Белково-витаминные препараты. Особое внимание как источник белка привлекает микробная биомасса.

Производство такой биомассы на дешевом сырье рассматривают как одно из средств устранения растущего белкового дефицита в питании животных. Наиболее интенсивное развитие получили промышленные методы получения кормовых дрожжей, применяемых в виде сухой биомассы как источник белка и витаминов в животноводстве. Дрожжи, которые используют для получения белково-витаминных препаратов из углеводородов, обладают специфическими ферментными системами, позволяющими осуществлять акт первичного окисления углеводородов и затем ассимилировать их, накапливая значительную биомассу.

Микроорганизмы имеют еще одно ценное преимущество — способность очень быстро наращивать белковую массу. Например, растения сои массой 500 кг в фазе созревания семян способны в сутки синтезировать 40 кг белков, бык такой же массы — 0,5—1,5 кг, а дрожжевые клетки массой 500 кг — до 1,5 т белков. В качестве источников кормового белка наиболее часто используют различные виды дрожжей и бактерий, микроскопические грибы, одноклеточные водоросли, белковые коагуляты травянистых растений.

Кормовые дрожжи.Дрожжи впервые стали использовать как источник белка для человека и животных в Германии вс время первой мировой войны. Была разработана промышленная технология культивирования пивных дрожжей (Saccharomyces cerevisiae), предназначенных для добавления в продукты питания. В нашей стране первый завод по производству кормовых дрожжей был пущен в 1935 г. Дрожжи выращивали на гидролизатах из отходов древесины и другого целлюлозосодержащего растительного сырья, которые при гидролизе образуют легкоусвояемые для микроорганизмов формы углеводов. В настоящее время на основе гидролиза растительного сырья производится более 600 тыс. т сухой массы кормовых дрожжей для сельского хозяйства.

В качестве исходного сырья при такой технологии получения кормового белка обычно используются отходы целлюлозной и деревообрабатывающей промышленности, солома, хлопковая шелуха, корзинки подсолнечника, льняная костра, стержни кукурузных початков, свекловичная меласса, картофельная мезга, виноградные выжимки, пивная дробина, верховой малоразложившийся торф, барда спиртовых производств, отходы кондитерской и молочной промышленности.

Измельченное растительное сырье, содержащее большое количество клетчатки, гемицеллюлоз, пентозанов, подвергают кислотному гидролизу при повышенном давлении и температуре. В результате 60—65% содержащихся в них полисахаридов гидролизуются до моносахаридов. Полученный гидролизат отделяют от лигнина. Избыток кислоты, применяемой для гидролиза, нейтрализуют известковым молоком или аммиачной водой. После охлаждения и отстаивания в гидролизат добавляют минеральные соли, витамины и другие вещества, необходимые для жизнедеятельности микроорганизмов. Полученную таким образом питательную среду подают в ферментерный цех, где выращивают дрожжи.

Для культивирования на гидролизатах растительных отходов наиболее эффективны дрожжи родов Candida, Torulopsis, Saccharomyces, которые используют в качестве источника углерода гексозы, пентозы и органические кислоты. При оптимальных условиях из 1 т отходов хвойной древесины можно получить 200 кг сухой массы кормовых дрожжей.

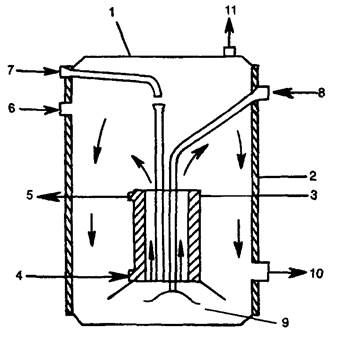

Для получения кормовых дрожжей применяют технологию их глубинного выращивания в специальных аппаратах — ферментерах (рис. 5.2), в которых обеспечивается режим постоянного перемешивания суспензии микробных клеток в жидкой питательной среде и оптимальные условия аэрации. В целях поддержания заданного температурного режима в конструкции ферментера предусматривается система отвода избыточного тепла. Рабочий цикл выращивания культуры дрожжей длится около 20 ч. По окончании рабочего цикла культуральная жидкость вместе с суспендированными в ней клетками дрожжей выводится из ферментера, а в него вновь подается питательный субстрат и культура дрожжевых клеток для выращивания.

Рисунок 5.2 – Ферментер для выращивания дрожжей в жидкой питательной среде: 1 – корпус ферментера, 2 – охлаждающая рубашка, 3 – теплообменник, 4 – подача холодной воды в теплообменник, 5 – вывод теплой воды из теплообменника, 6 – подача посевной культуры, 7 – подача жидкой питательной среды, 8 – подача воздуха для аэрации и перемешивания питательной среды, 9 – кювета для направления потока воздуха во внутреннюю полость теплообменника, 10 – выход дрожжевой суспензии по окончании ферментации, 11 – выход воздуха в атмосферу через очистной фильтр

Выведенную из ферментера суспензию микробных клеток подают на флотационную установку, с помощью которой отделяют биомассу дрожжей от культуральной жидкости. В процессе флотации суспензия вспенивается, при этом микробные клетки всплывают на поверхность вместе с пеной, которая отделяется от жидкой фазы. После отстаивания дрожжевую массу концентрируют в сепараторе. Для достижения лучшей переваримости дрожжей в организме животных проводят специальную обработку микробных клеток (механическая, ультразвуковая, термическая, ферментативная), которая обеспечивает разрушение их клеточных оболочек. Затем дрожжевую массу упаривают до необходимой концентрации и высушивают, влажность готового продукта не должна превышать 8—10%.

В сухой дрожжевой массе содержится 40—60% сырого белка, 25—30% усвояемых углеводов, 3—5% сырого жира, 6—7% клетчатки и зольных веществ, большое количество витаминов (до 50 мг%). Посредством обработки дрожжей ультрафиолетовыми лучами проводится их обогащение витамином D2, который образуется из содержащегося в них эргостерина. Для улучшения физических свойств готового продукта кормовые дрожжи выпускают в гранулированном виде.

В 60-е годы за рубежом и в России были разработаны технологии получения кормовых дрожжей из н-парафинов нефти. Дрожжевые клетки могут использовать в качестве источника углерода для их роста неразветвленные углеводороды с числом углеродных атомов от 10 до 30. Они представляют собой жидкие фракции с температурами кипения 200—320° С, которые выделяют из нефти путем ее перегонки.

В России и других странах СНГ из н-парафинов нефти производят большое количество кормовых дрожжей (свыше 1 млн. т). В других странах такая технология производства дрожжей не получила развития вследствие высоких мировых цен на нефть. В СССР первый завод по производству кормовых дрожжей из жидких парафинов нефти вступил в действие в 1971 г.

При выращивании микроорганизмов на н-парафинах нефти в приготовленную из них питательную среду добавляют макро- и микроэлементы, необходимые витамины и аминокислоты, а в качестве источника азота аммиачную воду. В процессе культивирования дрожжей в ферментере поддерживается оптимальный температурный режим и режим аэрации. Наиболее эффективны для выращивания на н-парафинах нефти отселектированные штаммы дрожжей Candida gullliermondii. Выделение и сушка дрожжевой массы проводится примерно по такой же технологии, как и в гидролизном производстве. Высушенная дрожжевая масса гранулируется и используется как белково-витаминный концентрат (БВК) для кормления сельскохозяйственных животных, содержащий до 50—60% белковых веществ. Содержание остаточных углеводородов допускается не более 0,1%.

Хороший субстрат для выращивания кормовых дрожжей — молочная сыворотка, являющаяся производственным отходом при переработке молока. В 1 т молочной сыворотки в среднем содержится 10 кг полноценного белка и 50 кг дисахарида лактозы, который легко утилизируется микроорганизмами. Для выделения из молочной сыворотки белков разработана эффективная технология с применением метода ультрафильтрации низкомолекулярных веществ через мембраны. Получаемые таким способом белки используют для приготовления сухого обезжиренного молока или в качестве пищевой белковой добавки. Остающиеся после отделения белков жидкие отходы (пермеат), содержащие лактозу, могут быть переработаны путем культивирования дрожжей в обогащенные белками кормовые продукты.

Дата добавления: 2018-11-26; просмотров: 1409;