Технология подбора и изготовления вкладышей подшипников

При сложном ремонте двигателя иногда встречаются ситуации, когда не удается найти необходимые вкладыши подшипников ремонтных размеров. Такие ситуации характерны для старых двигателей выпуска до 1965/70 гг., для редких моделей, например, выпускавшихся в течение небольшого времени или только для эксплуатации внутри страны-производителя, а также для последних моделей автомобилей, для которых еще не производятся детали ремонтных размеров.

В последнем случае возможны такие варианты, как замена коленчатого вала и вкладышей на новые (т.е. стандартных размеров) или восстановление шеек коленчатого вала в стандартный размер с заменой вкладышей на новые стандартные. Оба варианта не являются удачными: первый - по стоимости, второй - по надежности.

Поэтому в указанных ситуациях встает вопрос о подборе вкладышей с других моделей двигателей, а, возможно, и об их изготовлении. Практика показывает, что и при подборе и при изготовлении можно добиться высокой надежности и ресурса двигателя, если соблюдать определенные правила и технологические приемы.

Подбором вкладышей можно условно назвать такую ситуацию, когда диаметры постелей ремонтируемого двигателя и двигателя, вкладыши которого имеются в наличии, совпадают. Тогда поверхности вкладышей, определяющие натяг в постели, сохраняются, следовательно, натяг в постели, от которого в первую очередь зависит надежность работы подшипников, будет обеспечен.

Не менее важный вопрос - материал вкладышей. Для бензиновых двигателей требования к материалу коренных вкладышей обычно не слишком строгие - как правило, по материалу подходят вкладыши большинства моделей двигателей. При подборе шатунных вкладышей лучше ориентироваться на более высокофорсированные двигатели, чтобы исключить возможность ускоренного износа, когда новые вкладыши не подойдут по допустимой частоте вращения и нагрузке.

Для этого можно использовать каталоги моделей автомобилей, где приводятся данные по частоте вращения и мощности двигателя. Здесь следует ориентироваться на литровую мощность, характеризующую уровень тепловых и силовых нагрузок в двигателе.

Для дизельных двигателей подбор шатунных вкладышей проблематичен, поскольку моделей дизелей относительно немного, а материалы их вкладышей рассчитаны на значительно большую нагрузку. Более того, нередко дизели с наддувом имеют иные материалы, чем те же модели, но без наддува.

Следующий параметр - ширина. Она не должна быть меньше, чем у оригинала. В самом крайнем случае допускается уменьшение на 1,0/1,5 мм, но и это может привести к снижению ресурса из-за роста удельных нагрузок.

Толщина вкладыша подбирается из условия обеспечения необходимого ремонтного уменьшения шеек вала. Не обязательно (хотя и желательно) стремиться, чтобы ремонтный размер вала являлся строго уменьшением на 0,25; 0,50 мм и т.д. - возможны промежуточные варианты, хотя это и неудобно для последующих ремонтов.

При подборе вкладышей можно ориентироваться на данные Приложения 1, где приведены все основные размеры вкладышей наиболее распространенных двигателей. При этом следует учитывать, что подавляющее большинство двигателей имеют ремонтные размеры вкладышей 0,25 и 0,50 мм, многие - 0,75 мм и некоторые 1,0 мм.

Если необходимые вкладыши выбраны и получены, следует их доработать так, чтобы обеспечить необходимую ширину, расположение замка, канавки и отверстия (если они есть). Замки на подбираемых вкладышах очень редко совпадают с оригиналом. Если несовпадение мало (1/2 мм), то допустимо уменьшить ширину замка, спилив часть его надфилем, однако не стоит делать замок менее 2 мм.

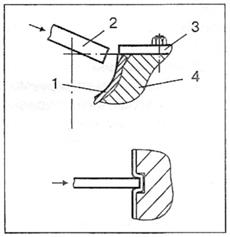

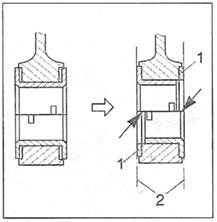

Если расположение замка не совпадает с оригиналом, необходимо выполнить его в другом месте. Для этого замок аккуратно спиливается заподлицо с наружной радиусной поверхностью вкладыша. Затем вкладыш вставляется в крышку постели и сверху прижимается болтами с шайбами, чтобы исключить его сдвиг при пробивке замка (рис. 9.63). Пробойник выполняется по ширине на 0,5 мм меньше ширины паза крышки. Далее ударом молотка пробивается замок в нужном месте по ширине вкладыша. Усик замка должен быть отогнут не более чем на 0,8/1,2 мм.

Рис. 9.63. Схема пробивания замка вкладыша: 1 — вкладыш; 2 — пробойник; 3 — прижим; 4 — радиусная оправка

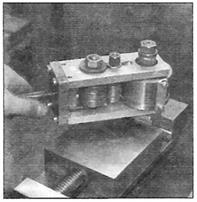

Пробивать замок следует таким образом, чтобы учесть, с какой стороны и насколько затем будет уменьшена ширина вкладыша. Желательно предусмотреть, чтобы обработка вкладыша велась с двух сторон. Это делается на токарном станке в специальной алюминиевой разрезной оправке (рис. 9.64). Вкладыши вставляются в оправку парами, оправка зажимается в патроне достаточно сильно, но так, чтобы не деформировать вкладыши.

Рис. 9.64. Разрезные оправки для доработки вкладышей в токарном станке

При протачивании торцов не следует стремиться строго к ширине оригинальных вкладышей - обычно ширину можно оставить на 0,5/1,0 мм больше. После протачивания торца следует снять фаски на краях вкладышей. Если коренные вкладыши имеют канавку, то она может быть выполнена специальным резцом на этой же операции. После снятия вкладышей со станка остается просверлить в нужном месте отверстия и убрать все заусенцы на краях и у отверстий.

Определенные сложности могут возникнуть при подборе фланцевых коренных вкладышей, которые выполнены за одно целое с упорными полукольцами. Если в новом комплекте подобных вкладышей нет, то можно воспользоваться несколькими вариантами:

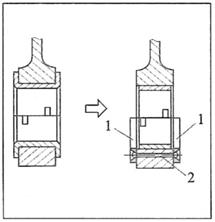

1) на токарном станке в оправке срезаются полукольца со старых вкладышей (нужны только две штуки). Сверлятся отверстия в крышке блока и в полукольцах, которые затем приклепываются к крышке (рис. 9.65). Это не слишком удачный способ, поскольку рабочие поверхности полуколец могут быть изношены, фиксация полуколец от проворота ослаблена, а также затруднена впоследствии установка штатных вкладышей;

Рис. 9.65. Схема перехода от фланцевых коренных вкладышей к вкладышам с полукольцами: 1 — "старые" фланцы (полукольца), срезанные со старых вкладышей; 2 — заклепка

2) на планшайбе токарного станка на опорной поверхности крышки блока протачивается канавка. Далее из оловянистой, фосфористой или свинцовистой бронзы изготавливается кольцо (рис. 9.66), имеющее профиль, ответный крышке. От проворота полукольца фиксируются упором буртика в плоскость разъема на блоке, а от выпадания - буртиком, вставленным в канавку крышки.

Рис. 9.66. Схема использования изготовленных полуколец специального профиля вместо фланцев вкладышей: ( -> ) — места упора выступа полукольца в плоскость разъема опоры на блоке цилиндров; ( --- ) — упорные поверхности коленчатого вала

При легкости последующей замены на штатный вкладыш такая конструкция требует изготовления специальных полуколец, что снижает ее надежность. Несколько увеличить ресурс и надежность работы таких полуколец можно за счет покрытия их рабочих поверхностей тонким слоем оловянно-свинцового сплава (припоя);

3) на планшайбе токарного станка на крышке протачиваются новые упорные поверхности, углубленные примерно на 1 мм от уровня прежних (рис. 9.67). Далее подбираются или изготавливаются специальные полукольца увеличенной толщины с наружным диаметром, равным диаметру проточек на крышке.

Этот вариант не совсем удачен из-за "повисання" упорных полуколец штатных вкладышей на крышке (если они в дальнейшем будут применяться), а также трудности подбора достаточно толстых полуколец. В то же время необходимые полукольца здесь могут быть изготовлены из сталеалюминиевой ленты, что значительно повышает надежность конструкции.

Несколько иначе следует поступать, если подобранные коренные вкладыши также имеют упорные полукольца. При этом, как правило, ширина крышки по опорным поверхностям отличается от расстояния между полукольцами на вкладыше.

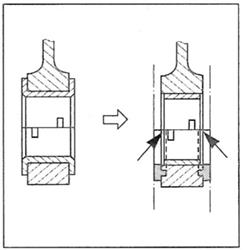

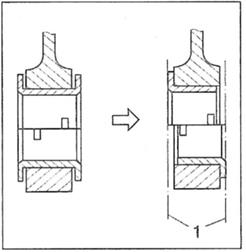

В этом случае следует аккуратно отрезать на токарном станке упорные полукольца от вкладышей только с одной стороны, причём так, чтобы при установке в опору упорные полукольца на верхнем и нижнем вкладышах оказались по разные стороны от опоры (рис. 9.68). Если опора имеет торцевые проточки для установки вкладышей, то отрезанные полукольца могут быть вставлены так, как показано на (рис. 9.69).

Рис. 9.68. Возможная схема доработки фланцевых вкладышей при несоответствии ширины опоры ширине вкладыша: 1 — упорные поверхности коленчатого вала

Рис. 9.69. Возможная схема доработки фланцевых вкладышей при наличии торцевых проточек на опоре блока: 1 — полукольца, отрезанные от нового фланцевого вкладыша; 2 — упорные поверхности коленчатого вала; ( — > ) — упор полукольца во фланец вкладыша

Недостаток этого варианта - ограничение по ширине подбираемого вкладыша (она не должна отличаться более чем на 2/3 мм, иначе канавка вкладыша будет чрезмерно смещена от середины опоры). Кроме того, трудно подобрать вкладыши, чтобы толщина упорных полуколец на них соответствовала прототипу.

Если толщина меньше, то использование описанного варианта ремонта проблематично, т.к. получается увеличенный зазор в упорных подшипниках. Если больше, то следует оценить насколько, чтобы не увеличивать чрезмерно расстояние между упорными поверхностями коленчатого вала. В противном случае последующий ремонт с использованием штатных вкладышей окажется невозможным.

Таким образом, при наличии в двигателе фланцевых коренных вкладышей, выполненных за одно целое с упорными полукольцами, ремонт КШМ с установкой нештатных вкладышей оказывается сложным. На практике лучше избегать подобных вариантов ремонта, используя их только в самых крайних случаях.

Рассмотрим теперь, что можно сделать, если необходимые вкладыши не удалось ни найти, ни подобрать. Очевидно, выйти из положения можно, только изготовив новые вкладыши.

Существует несколько способов изготовления вкладышей в условиях единичного производства (т.е. когда изготавливается малое количество изделий). Очевидно, технология единичного производства должна значительно отличаться от того, как изготавливают вкладыши в массовом производстве. В то же время известные технологии единичного производства обладают рядом существенных недостатков, снижающих надежность двигателя после ремонта, а это не позволяет использовать их при изготовлении вкладышей для ремонта двигателей иностранных автомобилей.

Наибольший интерес для практики может представлять способ изготовления вкладышей с использованием в качестве заготовок уже готовых изделий. Суть способа сводится к следующему. Вкладыши, предназначенные для установки в постель большего диаметра, изгибаются на меньший радиус. После этого с помощью специальной оснастки они обрабатываются по торцам с точностью до 0,01/1,02 мм, чем обеспечивается необходимый натяг в постелях ремонтируемого двигателя. Рассмотрим этот процесс более подробно.

Выбор заготовок для изготовления должен производиться также, как и для подбора вкладышей, описанного выше. Однако здесь накладывается дополнительное условие - диаметр постели заготовки должен быть больше, чем у ремонтируемого двигателя. Поскольку при этом число возможных вариантов существенно возрастает, появляется возможность подобрать такие заготовки (такой толщины), которые обеспечивали бы стандартный ряд ремонтного уменьшения вала - на 0,25 мм; 0,50 мм и т. д.

В качестве заготовок следует использовать вкладыши от двигателей иностранных автомобилей. Как самая крайняя мера допускается использование вкладышей от отечественных двигателей, но это следует делать с большой осторожностью. Во-первых, для вкладышей отечественных легковых автомобилей применяется сплав АО09-2, содержащий всего 8/10% олова.

Подобные сплавы в двигателях иностранных автомобилей применяются редко и имеют специальные покрытия. Без таких покрытий алюминиевый сплав с малым количеством олова может ускорить износ коленчатого вала а максимально допустимые нагрузка и скорость вращения будут пониженными. Кроме этого, отечественные вкладыши нередко имеют невысокое качество, связанное, например, с нестабильностью толщины вкладыша по длине и ширине. Все это значительно ограничивает возможность использования отечественных вкладышей при ремонте иностранных двигателей.

Если заготовки выбраны, на них необходимо аккуратно спилить замок заподлицо с наружной поверхностью. Далее следует согнуть заготовки на меньший радиус, соответствующий радиусу постели ремонтируемого двигателя. Для этого используется приспособление, показанное на рис. 9.70.

Рис. 9.70. Приспособление для изгиба заготовки вкладыша

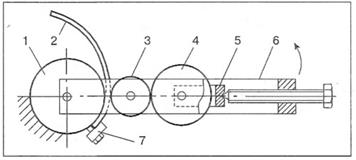

Заготовка одним краем прижимается к центральному ролику планкой с винтами. Затем с наружной стороны подводится нажимной ролик, которым заготовка прокатывается вокруг центрального ролика (рис. 9.71).

Рис. 9.71. Схема работы простого приспособления для гибки вкладышей: 1 — основной ролик; 2 — заготовка вкладыша; 3 — промежуточный ролик; 4 — нажимной ролик; 5 — нажимная скоба; 6 — рычаг; 7 — зажим

Заготовка рабочей поверхностью контактирует с центральным роликом, поверхность которого должна быть шлифована и полирована. В противном случае на рабочей поверхности вкладыша появится отпечаток поверхности ролика и деталь будет испорчена.

При прокатывании вокруг ролика заготовка изгибается, если радиус ролика меньше радиуса внутренней поверхности заготовки на 1,5/2,0 мм и более. Если разница радиусов меньше, изгиба заготовки не произойдет, поскольку деформация останется упругой. Необходимый радиус ролика подбирается в каждом конкретном случае опытным путем. Начальный радиус ролика Rро, с которого следует начинать подбор, можно найти по формуле Rpr = Rвнут - (1,75/2,0 мм), где RBнут – радиус внутренней поверхности готового вкладыша, установленного в постель (радиус вала).

Прокатывание заготовки осуществляется в две стороны - после прокатывания в одну сторону заготовка переворачивается (перезажимается) и прокатывается снова. При этом радиус заготовки получается переменным - на краях он меньше, а в середине больше. Именно это и требуется для хорошего прилегания к постели.

Снятая с приспособления заготовка проверяется по наружному диаметру (рис. 9.72). Диаметр должен быть больше диаметра постели на 0,5/1,0 мм. Если этот размер оказывается больше, необходимо прокатать заготовку по ролику меньшего диаметра.

Рис. 9.72. Заготовка вкладыша до (а) и после (б) гибки

Заготовки нередко имеют смазочные отверстия. В таких случаях нельзя прокатывать заготовку через отверстие, поскольку ослабленное отверстием сечение сразу оказывается согнутым на меньший радиус, и заготовка будет испорчена. Чтобы исключить деформацию заготовки, необходимо прокатывать ее не более, чем на 2/5 мм за отверстием. Эту величину необходимо подбирать в зависимости от диаметра и толщины вкладыша и проверить по прилеганию к постели (рис. 9.73).

Рис. 9.73. Проверка прилегания вкладыша к оправке (проверка проводится "на просвет")

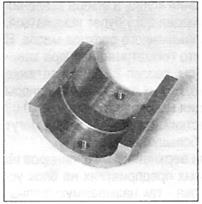

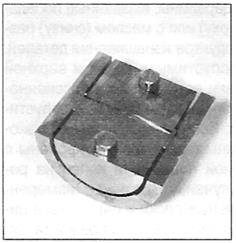

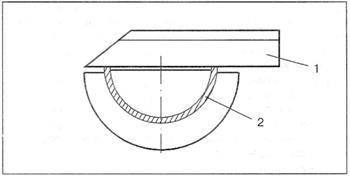

Если заготовки прокатаны, можно пробивать замки и обрабатывать их по длине. Для этого следует изготовить две оправки - внутреннюю и наружную (рис. 9.74). Наружная оправка должна иметь диаметр постели, выдержанный с точностью до 0,02 мм. Оправка изготавливается из стального прутка или трубы и должна иметь толщину стенки не менее 10 мм. Внутреннее отверстие растачивается (шлифуется) в размер постели, после чего труба разрезается, а плоскость разреза фрезеруется (шлифуется) в размер, меньший половины диаметра постели на 0,10/0,15 мм. В середине оправки фрезеруется паз для пробивки замка.

Рис. 9.74. Оправки для обработки вкладыша по длине и пробивки замка

Внутренняя оправка изготавливается из инструментальной стали, чтобы после закалки ее твердость была не менее HRCэ 60. Оправка точится из прутка, на ее краях оставляются технологические бобышки с центровыми фасками. Далее оправка фрезеруется примерно до половины диаметра, не трогая технологические бобышки. Фрезеруется также паз для пробивки замка, который должен быть на 0,5 мм уже, чем у наружной оправки. После закалки наружная поверхность оправки должна быть шлифована с допуском 0,01 мм в размер

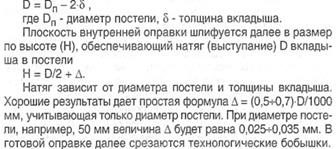

Заготовка вкладыша устанавливается в наружную оправку и зажимается внутренней при помощи болтов (рис. 9.75). При этом необходимо обеспечить несколько условий:

Рис. 9.75. Зажатие вкладыша оправками

1) края заготовки должны выходить из оправок примерно одинаково;

2) внутренняя оправка должна стоять ровно (без перекосов) как в продольном, так и в поперечном направлении, что легко проверяется лекальной линейкой (рис. 9.76);

3) заготовка должна быть зажата так, чтобы пазы в оправках совпали с местом пробивки замка на заготовке.

Рис. 9.76. Проверка точности установки и обработки вкладыша в оправках по лекальной линейке: 1 — лекальная линейка; 2 — вкладыш

Далее следует спилить концы заготовки, оставив припуск около 0,5 мм и с помощью пробойника (рис. 9.77) ударом молотка пробить замок. Затем напильником с мелкой насечкой торцы заготовки обрабатываются до тех пор, пока напильник не "заскользит" по внутренней оправке. В окончательном виде торцы заготовки должны располагаться строго заподлицо к внутренней оправке (не ниже и не выше), что легко контролируется на просвет с помощью лекальной линейки (рис. 9.76).

Рис. 9.77. Пробивка замка с помощью пробойника

После снятия заготовки следует удалить заусенцы, в том числе и у замка, и выполнить другие необходимые работы (расточить канавки, обработать по ширине, просверлить отверстия) так, как это уже было описано выше.

Данная технология несмотря на большую трудоемкость (0,5/1,0 час на один вкладыш), позволяет обеспечить весьма высокую точность изготовления вкладышей, а значит, и надежность работы подшипников. Даже при толщине вкладышей 2,5/3,0 мм некруглость внутренней поверхности вкладышей, установленных в постель, обычно не превышает 0,015 мм. Это значит, что для изготовленных данным способом вкладышей при минимальном зазоре в подшипнике 0,030/0,035 мм будет обеспечено свободное вращение вала.

Дата добавления: 2024-04-07; просмотров: 986;