Прочность и износостойкость деталей автомобильных двигателей

Как известно, работоспособность и ресурс двигателя определяется прочностью и износостойкостью его деталей. В частности, прочность обеспечивает отсутствие механических поломок, а износостойкость - быстро прогрессирующего износа трущихся пар, если не нарушены условия эксплуатации (смазка, охлаждение, максимальная частота вращения и т.д.).

Связь характеристик деталей (прочность, износостойкость, шероховатость поверхности, величина износа и т. д.) двигателя с различными неисправностями и поломками (отказами) механической части двигателя имеет важное для ремонтной практики значение.

Прочность конкретной детали определяется напряжением в опасном сечении и механическими свойствами материала. При работе на деталь действуют внешние силы (давления газов, инерции), в результате чего в ее сечениях возникают внутренние силы. Интенсивность этих сип характеризуется напряжением р, равным отношению равнодействующей R внутренних сил (суммарной силы) в данном сечении к площади сечения F: p = R/F.

Различают проекции — нормальное напряжение σ, действующее в направлении, перпендикулярном сечению, и касательное напряжение τ, действующее в плоскости сечения. Под действием напряжения деталь деформируется, при этом сечения детали перемещаются друг относительно друга. На практике обычно пользуются понятием линейной относительной деформации, равной отношению изменения длины детали (или ее отрезка) к самой длине.

Если нагрузка на деталь меняется по времени медленно или не меняется совсем, то такой случай называется статическим нагружением детали, а нагрузка — статической. В реальных условиях чаще возникают динамические нагрузки, характеризующиеся колебаниями действующих на деталь сил, имеющих определенную частоту и амплитуду. Встречаются также и ударные динамические нагрузки, когда детали периодически контактируют друг с другом, имея в момент соударения разные скорости (например, кулачок распределительного вала с толкателем).

Уровень нагрузки на конкретную деталь зависит от режима и условий ее работы. Так, инерционные нагрузки на детали кривошипно-шатунного и распределительного механизма пропорциональны массе движущихся деталей m и квадрату частоты вращения n2, а нагрузки от сил давления газов - нагрузке двигателя, т. е. величине открытия дроссельной заслонки.

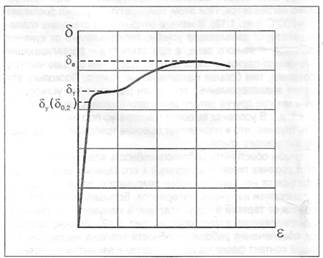

Очевидно, напряжения во всех сечениях детали не должны превышать определенного уровня, определяемого, в первую очередь, характеристиками материала детали, иначе деталь разрушится. В условиях статического нагружения прочность материалов характеризует диаграмма напряжений (рис. 1.21), представляющая собой зависимость напряжения в образце круглого сечения от относительной деформации.

Рис. 1.21. Диаграмма напряжений при растяжении материала: σв —предел прочности; σт—предел текучести; σу—предел упругости

Прочность материала при статическом нагружении характеризуют величины σв - предел прочности при растяжении (равный максимальному на диаграмме) и σт - предел текучести (равный напряжению, при котором образец круглого сечения деформируется с минимальным изменением нагрузки). Для хрупких материалов обычно применяют условный предел текучести 0,2, равный напряжению, при котором остаточная деформация образца (после снятия нагрузки) составляет 0,2%.

Упругие свойства материала характеризуются величиной предела упругости σу, равной напряжению, выше которого проявляется остаточная деформация, однако на практике ею пользуются редко, т. к. она близка к σ0,2.

При работе двигателя напряжения, возникающие в сечениях конкретной детали, очевидно, не могут превышать определенного уровня. В частности, при превышении предела упругости деталь необратимо деформируется и быстро разрушается. Чтобы обеспечить работоспособность детали, необходимо иметь определенный запас прочности, равный отношению предела прочности (или текучести) к максимальному напряжению max, возникающему в опасном сечении

Величина к назначается при разработке двигателя, исходя из требований надежности конструкции (для этого необходимо увеличение запаса прочности) и экономии материала (уменьшение запаса за счет уменьшения габаритов и сечений деталей). При этом учитывается стоимость материала детали и технология ее изготовления, применение более дорогих материалов и технологий позволяет увеличить в, уменьшить запас прочности и, соответственно, габариты и массу деталей, однако это может оказаться неприемлемым для массового производства, т. к. повышает себестоимость деталей и всего изделия в целом.

Запасы прочности деталей различных типов двигателей обычно лежат в пределах 1,5/3,0 на наиболее напряженных режимах. К ним относятся режимы максимальной нагрузки двигателя в диапазоне частот вращения от максимума крутящего момента до максимума мощности и режим холостого хода на максимальной частоте вращения.

Описанный выше случай статического нагружения при низкой температуре не характерен для основных деталей двигателей, работающих в условиях переменных нагрузок, особенно, для вращающихся и поступательно движущихся деталей. Кроме того, ряд деталей двигателей работает при повышенной температуре. Эти факторы влияют в первую очередь на характеристики материалов, вызывая снижение предела прочности и, соответственно, запаса прочности (при неизменном максимальном напряжении).

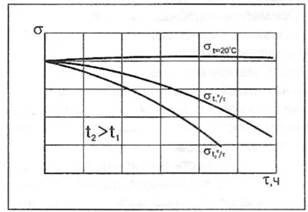

Влияние температуры на прочность материалов проявляется в зависимости от времени испытания. Это влияние оценивается пределами ползучести и длительной прочности. Предел ползучести представляет собой напряжение, при котором остаточная деформация не превышает х% за время t часов, и обозначается x/t (например, 0,1/1000). Предел длительной прочности σt аналогичен σв, но с учетом температуры детали и времени t испытания.

Таким образом, приведенные выше пределы прочности σв и текучести σt характеризуют кратковременное нагружение детали, в то время как в реальных условиях длительной эксплуатации следует ориентироваться на пределы длительной прочности и ползучести (рис. 1.22). При длительной работе в условиях нормальных температур прочность деталей снижается незначительно (10/20%), в то время как при высокой температуре может уменьшиться в несколько раз.

Рис. 1.22. Характеристики длительной прочности материала детали

Вращающиеся и поступательно движущиеся детали двигателей испытывают переменные циклические нагрузки с частотой, равной частоте вращения коленчатого вала или пропорциональные ей. В условиях циклических нагрузок характеристики прочности деталей существенно отличаются от статических (при постоянной нагрузке).

Если деталь испытывает постоянную нагрузку, по величине меньшую предела прочности, она не ломается. Другое дело, когда нагрузка на деталь имеет периодический характер, т. е. за нагрузкой следует разгрузка и т. д. Тогда через определенное число циклов нагружения деталь может сломаться даже в том случае, если максимальная циклическая нагрузка существенно меньше предела прочности. Такое разрушение называют усталостным.

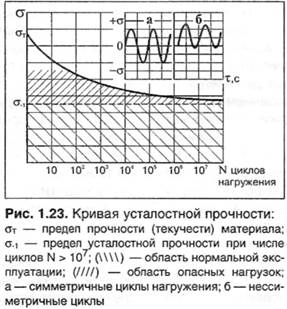

На рис. 1.23 представлена типичная кривая усталости - зависимость напряжения, необходимого для разрушения детали, от числа симметричных циклов нагружения-разгружения. При очень большом числе циклов - больше Nх107, разрушающее напряжение уже практически не зависит от числа циклов и называется пределом выносливости σ-1. В реальных условиях предел выносливости деталей обычно несколько меньше σ-1 из-за асимметрии циклов нагружения, шероховатости поверхности, различных дефектов поверхности в виде рисок, царапин, острых углов и выступов - так называемых концентраторов напряжений.

Предел усталостной прочности σ-1, для большинства материалов лежит в пределах (0,4/0,5) х σв. Очевидно, что при такой значительной разнице в пределах прочности запас прочности деталей, работающих в условиях циклических нагрузок, следует определять по пределу усталостной прочности

С циклическими нагрузками работает большинство деталей двигателя - поршни, поршневые пальцы, шатуны, подшипники, коленчатый и распределительный валы, клапаны и др. Поэтому основное требование к их конструкции и материалам - обеспечение высокой усталостной прочности.

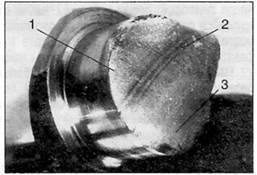

При усталостном разрушении излом детали имеет характерный вид (рис. 1.24) с полукольцевыми линиями (линиями отдыха), распространяющимися от зоны (очага) образования трещины. Трещина развивается в теле детали по сечению медленно до тех пор, пока напряжение в оставшемся сечении не превысит разрушающее. Тогда происходит практически мгновенное разрушение и образуется т. н. зона долома.

Рис. 1.24. Усталостное разрушение детали: 1 — гладкая начальная зона распространения трещины; 2 — линии “отдыха"; 3 — зона долома

В начальный период трещина развивается через зерна, составляющие структуру металла, вследствие чего поверхность излома на этой стадии обычно является довольно гладкой. На краях трещины, иногда вблизи места начала ее распространения, поверхность излома имеет отполированные до блеска участки. Это является результатом соударения, смятия и истирания стенок трещины при периодических нагружениях детали. Зона долома, напротив, имеет шероховатую поверхность, характерную для хрупкого разрушения материала по границам его зерен.

Поскольку усталостное разрушение начинается с поверхности детали, опасные сечения (сечения, имеющие максимальный уровень напряжений) не должны иметь резких переходов и дефектов - концентраторов напряжений. Следует отметить, что на практике нередки случаи повреждения рабочих поверхностей деталей.

Подобные повреждения, например, шеек коленчатого вала при разрушении подшипников, могут приводить к образованию микро- и макротрещин. После ремонта вала из этих дефектов развивается усталостная трещина, которая через несколько тысяч километров (в среднем от 3000 до 12000 км пробега) приводит к поломке вала.

Подобный результат возможен и после неквалифицированного ремонта вала, когда, например, шлифовальным кругом подрезаются радиусы перехода от щеки вала к шейке, что может значительно увеличить концентрацию напряжений и стать причиной последующего усталостного разрушения вала. Поэтому эти факторы должны обязательно учитываться при ремонте деталей двигателей.

В процессе работы двигателя ряд деталей (поршни, головка блока, клапаны и их седла, выпускной коллектор и др.) испытывают воздействие высоких температур. При некоторых условиях в деталях могут возникать трещины, не имеющие признаков описанной выше механической усталости. Анализ этих неисправностей показывает, что трещины в "горячих" деталях двигателя связаны со значительными колебаниями их температуры при запуске, изменении режима работы и остановке двигателя.

Например, при нагреве головки блока возникают напряжения сжатия, а при охлаждении после останова-напряжения растяжения. Воздействие тысяч подобных термических циклов нагрева-охлаждения может привести к так называемой термической усталости, характерной значительно большей амплитудой деформации детали и значительно меньшим числом циклов до разрушения.

Трещины из-за термоусталости материала нередко возникают на головке цилиндров между седлами клапанов, между седлом клапана и крышкой форкамеры (у дизелей), а также на стенке рубашки охлаждения головки под распределительным механизмом. Трещины у седел клапанов ослабляют посадку седла, что может привести к выпаданию этих деталей и разрушению камеры сгорания.

Образованию трещин термоусталости иногда способствуют неисправности системы управления двигателем (нарушения в подаче топлива, зажигании). Следует также отметить, что в отличие от механической усталости развитие трещин термоусталости может затормозиться и даже вовсе прекратиться, т. к. наличие трещин приводит к снижению термических напряжений в детали. Вследствие этого некоторые фирмы (VOLKSWAGEN) допускают наличие подобных трещин, например, в головке блока, если их размеры не превышают установленный уровень.

Для обеспечения работоспособности и ресурса двигателя важное значение, помимо прочности, имеет износостойкость трущихся деталей, т. е. способность противостоять постепенному уменьшению размеров детали при трении.

На износостойкость деталей оказывает влияние большое число факторов, среди которых следует отметить материалы трущейся пары, геометрия и шероховатость рабочих поверхностей, условия смазки. В результате взаимодействия этих факторов возникают различные виды изнашивания.

Наиболее характерно для автомобильных двигателей абразивное изнашивание, вызываемое попаданием в зазор между трущимися деталями со смазкой мелких твердых частиц, не задержанных фильтрами (масляным, топливным и/или воздушным). Изнашивание деталей происходит в результате микрорезания поверхностей этими частицами.

В парах трения, где одна из деталей имеет "мягкую" рабочую поверхность (например, вкладыш подшипника скольжения), абразивные частицы могут внедряться в такую поверхность и изнашивать ответную деталь. Иногда попадание абразивных частиц к конкретной паре происходит не извне, а из-за износа какой-либо другой детали в двигателе.

В ряде трущихся пар двигателя может наблюдаться коррозионно-механическое изнашивание. Такое изнашивание возникает при высоких нагрузках в сопряжениях деталей, когда в условиях повышенных температур и давлений происходит химическое взаимодействие материалов со смазочной средой.

При коррозионно-механическом изнашивании происходит разрушение поверхностного слоя детали. Подобная картина встречается в подшипниках скольжения (поверхность вкладыша приобретает "пористую" структуру с многочисленными точечными раковинами), у поршневых колец и цилиндров.

Детали распределительного механизма у многих двигателей работают в условиях высоких контактных нагрузок, в результате чего возникает усталостное изнашивание. Оно характерно выкрашиванием материала с рабочей поверхности и появлением раковин. Усталостное выкрашивание часто встречается на кулачках распределительного вала, толкателях и торцах стержней клапанов.

Заедание деталей при недостаточной смазке характеризуется молекулярно-адгезионным изнашиванием, когда при больших нагрузках и/или недостатке смазки происходит соприкосновение поверхностей. В результате этого на одной из поверхностей материал "вырывается" и переносится на другую (возникает "наволакивание" материала), а возникшие неровности воздействуют на обе контактирующие поверхности. Данный вид изнашивания встречается в подшипниках скольжения и поршневой группе после режима "масляного голодания”, при перегреве или сборке с недостаточными зазорами.

В насосах системы охлаждения иногда встречается кавитационное изнашивание в виде точечных дефектов на входных кромках и у ступицы крыльчатки, не оказывающее существенного влияния на работу системы охлаждения.

Дата добавления: 2024-04-07; просмотров: 563;