Основные положения по расчету на прочность элементов, работающих под давлением

Основными параметрами, используемыми при расчете на прочность, являются:

- расчетное давление р, МПа;

- расчетная температура стенки t, °С;

- временное сопротивление металла на разрыв σв, МПа;

- условный предел текучести металла при остаточно деформации 0,2 % σ0,2, МПа;

- условный предел длительной прочности при растяжении на ресурс 2 х 105 ч σ2 х 105 , МПа;

- условный предел ползучести при растяжении, обусловливающий деформацию в 1 % за 105 ч σ1/105 , МПа;

- номинальное допускаемое напряжение [σ], МПа;

- номинальная толщина стенки s, мм;

- суммарная прибавка к толщине стенки с, мм;

- наружный диаметр Da,

- мм; внутренний диаметр D, мм;

- средний диаметр Dm, мм;

- коэффициент прочности ф;

- высота выпуклой части днища h, мм;

расстояние от центров отверстий до середины днища е, мм;

- коэффициент, учитывающий ослабление днища отверстием, z;

- осевая сила от веса Qq, H;

- изгибающий момент от весовых нагрузок MвQ, Н x мм;

- крутящий момент Мк, Н x мм;

- крутящий момент от весовых нагрузок Mkq, Н x мм;

- изгибающий момент от самокомпенсации Мbс, Н x мм;

- крутящий момент от самокомпенсации Мкс, Н x мм;

- площадь поперечного сечения ƒ мм2;

- момент сопротивления W, мм3.

В основу принятых в нормах прочности методов расчета положены принципы оценки по следующим предельным состояниям:

- кратковременному разрушению (вязкому и хрупкому);

- разрушению в условиях ползучести при статическом нагружении;

- пластической деформации по всему сечению детали;

- накоплению предельно допустимой деформации ползучести;

- циклическому накоплению пластической деформации, которое приводит к недопустимому изменению размеров или квазистатическому разрушению;

- возникновению макротрещин при циклическом нагружении;

- потере устойчивости.

Прочность деталей, методы расчета которых в нормах прочности не приводятся, должна быть подтверждена изготовителем в результате проведения испытаний моделей или образцов либо расчетами на прочность, согласованными со специализированными научноисследовательскими организациями. При этом должно быть обеспечено соблюдение запасов прочности не менее установленных настоящими нормами прочности.

Расчет на прочность оборудования и трубопроводов при проектировании проводят в два этапа:

- расчет по выбору основных размеров;

- поверочный расчет.

При оценке прочности оборудования и трубопроводов должны полностью удовлетворяться требования расчета как по выбору основных размеров, так и поверочного. При выполнении расчета по выбору основных размеров учитывают действующее на оборудование и трубопроводы давление (внутреннее и наружное), а для болтов и шпилек - силу затяга.

В качестве основных характеристик материалов, используемых при определении значений допускаемых напряжений, приняты временное сопротивление, пределы текучести, длительной прочности и ползучести (при ограничении деформации). Допускаемые напряжения устанавливают по указанным характеристикам введением соответствующих запасов прочности.

В основу формул, используемых при расчете по выбору основных размеров, положен метод предельных нагрузок, соответствующих следующим предельным состояниям: вязкому разрушению, охвату пластической деформацией всего сечения оборудования или трубопровода, потере устойчивости и достижению предельной деформации.

После расчета по выбору основных размеров проводят поверочный расчет, включающий:

- расчет на статическую прочность;

- расчет на устойчивость;

- расчет на циклическую и длительную циклическую прочность;

- расчет на сопротивление хрупкому разрушению.

Методика расчетов на прочность предусматривает выполнение расчетов в прямом и обратном порядке. При прямом порядке расчетов определяется номинальная или допустимая толщина стенки по заданному или принятому расчетному давлению, при обратном порядке - допустимое давление по фактической или номинальной толщине стенки. Обратный порядок расчета может быть контрольным расчетом. Выбор порядка расчета определяет организация, выполняющая расчет.

При температурах, не вызывающих ползучесть материала конструкции, расчет по предельным состояниям проводят с использованием кратковременных характеристик прочности, пластичности и сопротивления деформированию материала, не зависящих от времени. Если эксплуатация оборудования и трубопроводов происходит при температурах, вызывающих ползучесть материала, то расчет проводят по предельным состояниям с использованием характеристик кратковременной и длительной прочности, кратковременной и длительной пластичности и ползучести.

Расчетные нагрузки. При выполнении расчетов на прочность необходимо учитывать все нагрузки и факторы, которые могут иметь место, а также вероятность их одновременного возникновения. К расчетным нагрузкам относятся:

- внутреннее и наружное давление; весовые нагрузки;

- самокомпенсация температурных расширений;

- реактивные силы, передаваемые от опор, креплений трубопроводов;

- ветровые и сейсмические воздействия.

Расчетное давление р - избыточное давление рабочей среды в оборудовании, по которому производится расчет на прочность данной детали. Оно должно приниматься с целью обеспечения расчетом на прочность, надежности детали в условиях испытаний и эксплуатации.

Расчетное давление должно быть равно максимальному давлению рабочей среды, возможному для данной детали в нормальных условиях эксплуатации, или больше. Необходимость превышения расчетного давления над рабочим, а значение этого превышения должны определяться с учетом особенности конструкции котла и его комплектации (например, с учетом наличия предохранительных клапанов), назначения котла и опыта эксплуатации котла данного типа.

Расчетное давление детали котла следует принимать равным расчетному давлению рабочей среды на выходе из котла (пароперегревателя), увеличенному на потерю давления от гидравлического сопротивления на участке между расчетной деталью и выходом рабочей среды из котла. Потеря давления должна определяться при максимальном расходе среды. Для элементов, заполненных водой, следует прибавить гидростатическое давление столба воды, расположенного над нижней частью расчетного элемента. Гидростатическое давление и потери гидравлического сопротивления принимаются в расчет, если их сумма равна или превышает 3 % расчетного давления.

Расчетное давление рабочей среды на выходе из котла должно приниматься равным номинальному давлению при номинальной температуре и паропроизводительности (или номинальном расходе воды для водогрейного котла), увеличенному на положительное отклонение, вызванное регулированием значения номинального давления, если это отклонение превышает 3 %. Расчетное давление в трубах поверхностей нагрева принимается равным давлению рабочей среды на входе в рассчитываемый пакет (в соответствующем коллекторе, барабане котла или полости теплообменника).

Кратковременное повышение давления при полном открытии предохранительных клапанов в расчете можно не учитывать, если при максимальной производительности котла оно не превышает 10 % рабочего давления. Если это условие не соблюдается, то расчетное давление должно приниматься равным 90 % давления при полном открытии предохранительных клапанов.

Во всех случаях расчетное давление должно приниматься не менее 0,2 МПа. Если элемент конструкции одновременно нагружен внутренним и наружным давлением, то за расчетное давление принимают разность этих давлений, при которой расчетная толщина стенки получается максимальной.

Расчетная температура. Под расчетной температурой стенки t следует понимать температуру металла, по которой выбирается значение допускаемого напряжения для рассчитываемой детали котла.

Расчетную температуру стенки деталей, не обогреваемых горячими газами или надежно изолированных от обогрева извне, следует принимать равной температуре содержащейся в ней рабочей среды без учета допусков по отклонению температуры рабочей среды от номинальной, установленных ГОСТ 3619, ГОСТ 21563, ГОСТ 22530. Детали считаются надежно изолированными, если обеспечены условия, при которых повышение средней температуры стенки от тепловосприятия извне не будет превышать 5 °С. Для экранов это условие соблюдается, если просвет между экранными трубами или между плавниками труб не более 3 мм.

За расчетную температуру стенки обогреваемых деталей следует принимать среднее арифметическое значение температур наружной и внутренней поверхности стенки в наиболее нагретой части детали, определенных теплотехническим расчетом или измерением.

Расчетную температуру стенки необогреваемых деталей котлов следует принимать равной температуре среды на входе в расчетный элемент (при отсутствии внутри детали греющих теплообменников или при размещении в ней охлаждающего теплообменника) или равной температуре среды на выходе из детали (при размещении в ней греющих теплообменников).

Если избыточное давление горячих газов больше 0,1 МПа, то расчетная температура стенки обогреваемых деталей должна приниматься по тепловому расчету или по данным измерений температуры.

Расчетную температуру стенки деталей котлов в пределах котла следует принимать не ниже 250 °С.

Толщина стенки и прибавки. Расчетная толщина стенки SR должна определяться по заданным значениям расчетного давления и номинального допускаемого напряжения с учетом ослабления отверстиями и (или) сварными соединениями.

Номинальная толщина стенки s должна приниматься по расчетной толщине стенки с учетом прибавок с и округлением до ближайшего большего размера, имеющегося в сортаменте толщин соответствующих полуфабрикатов. Допускается округление в меньшую сторону не более 3 % принятой окончательно номинальной толщины стенки.

Допустимая толщина стенки [s] должна определяться по расчетной толщине стенки с учетом эксплуатационной прибавки с2.

Фактическая толщина стенки Sf , полученная непосредственными измерениями толщины готовой детали при операционном и (или) эксплуатационном контроле, должна быть не менее допустимой толщины стенки. Точность измерительного прибора, используемого при определении sf, следует учитывать, если его погрешность больше 1 %.

Прибавки к расчетной толщине стенки следует подразделять по назначению:

- производственная с1, компенсирующая возможное понижение прочности детали в условиях изготовления детали за счет минусового отклонения толщины стенки полуфабриката, технологических утонений и др.;

- эксплуатационная c2, компенсирующая возможное понижение прочности детали в условиях эксплуатации за счет всех видов воздействия: коррозии, механического износа (эрозии) и др.

Производственная прибавка с1 состоит из прибавки, компенсирующей минусовое отклонение с11, и технологической прибавки с12: с1 = С11 + С12

Значение прибавки с11 следует определять по предельному минусовому отклонению толщины стенки, установленному стандартами или техническими условиями на полуфабрикаты; значение прибавки с12 должно определяться технологией изготовления детали и принимается по техническим условиям на изделие.

Допускаемые напряжения, запасы прочности и коэффициенты прочности сварных соединений. Под номинальным допускаемым напряжением [σ] следует понимать напряжение, используемое для определения расчетной толщины стенки детали или допустимого давления по принятым исходным данным и марке металла.

Допускаемые напряжения и указания по их выбору применимы для использования металлов и полуфабрикатов, которые разрешены правилами Ростехнадзора.

При определении номинальных допускаемых напряжений значения кратковременных или длительных гарантируемых механических характеристик принимают по данным государственных или отраслевых стандартов или технических условий.

Уровень расчетных характеристик используемых металлов и полуфабрикатов должен быть подтвержден статистической обработкой данных испытаний, периодическим контролем качества продукции не реже одного раза в 5 лет.

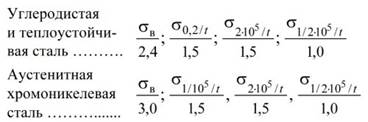

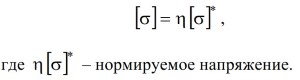

Формулы для определения номинального допускаемого напряжения [σ], не зависящего от расчетного ресурса, или для расчетного ресурса 2 х 105 ч приведены ниже.

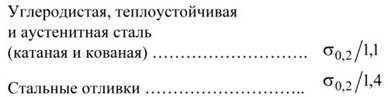

Формулы для определения допускаемого напряжения при вычислении пробного давления приведены ниже.

Номинальные допускаемые напряжения для углеродистых, марганцовистых, хромомолибденовых, хромомолибденованадиевых, хромистых и аустенитных сталей на ресурс 104, 105, 2 х 105, 3 х 105 ч приведены в РД 10-249-98.

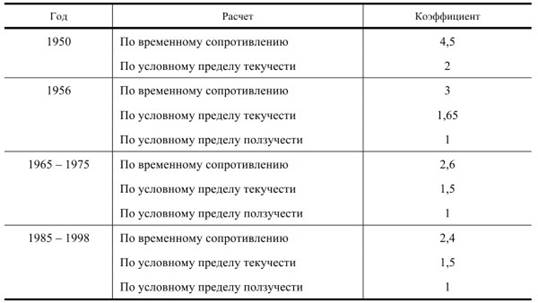

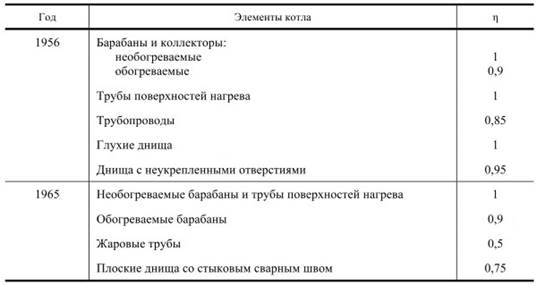

Если в нормах прочности 1950 г. регламентировались расчетные характеристики прочности сталей (временное сопротивление, предел текучести и ползучести) и коэффициентов запасов прочности [1], то в нормах 1956 г. установлены значения допускаемых напряжений для типовых элементов котла (барабанов, коллекторов, труб), изготовленных из углеродистых (Ст2,Ст3,10,20,20К,22К) и легированных (12МХ, 15ХМ, 12Х1МФ и др.) сталей (табл. 2.8.1) [2]. Для других элементов котла, а также для ухудшающих прочность конструктивных и эксплуатационных особенностей элементов допускаемое напряжение определялось с учетом коэффициента ɳ (табл. 2.8.2).

Таб. 2.8.1. Коэффициенты запасов прочности

Таб. 2.8.2. Поправочный коэффициент к номинальному допускаемому напряжении

По мере накопления результатов испытаний на длительную прочность значения допускаемых напряжений уточнялись в 1958, 1965 и 1975 гг. В нормах прочности 1975 г. была при ведены допускаемые напряжения на 200 тыс. ч, а в нормах 1985 г. - на 300 тыс. ч как рекомендуемые.

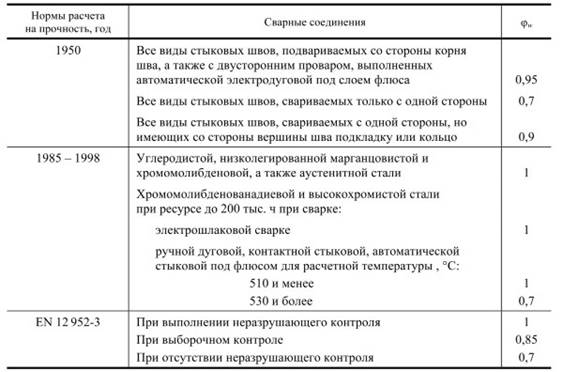

Таб. 2.8.3. Коэффициенты прочности сварных соединений ϕw

Коэффициенты прочности сварных соединений пересматривались при каждом пересмотре норм прочности исходя из того, что качество сварных соединений элементов во всех случаях обеспечивается высокой технологией сварки и соответствующим контролем качества, в том числе 100 %-ной проверкой шва неразрушающими методами (радиографией или ультразвуком) по всей длине шва для продольного шва под давлением и поперечного шва при растяжении (табл. 2.8.3).

Дата добавления: 2023-10-16; просмотров: 2030;