Агрегаты систем смазки двигателей

Двигатель работает в очень широком диапазоне режимов и условий - по температуре охлаждающей жидкости и окружающей среды, частоте вращения, нагрузке, ускорению автомобиля и углу наклона кузова. При этом должны быть обеспечены эффективные смазка и охлаждение его деталей. Основой систем смазки и охлаждения являются насосы, от надежности которых зависит надежность двигателя в цепом.

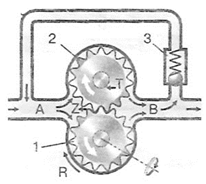

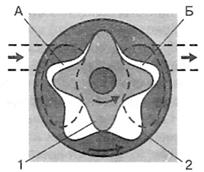

В подавляющем большинстве автомобильных двигателей, применяются масляные насосы шестеренного или роторного типа. На двигателях прошлых лет выпуска чаще всего устанавливались насосы с шестернями наружного зацепления. Схема работы такого насоса представлена на рис. 2.198.

Рис. 2.198. Схема работы масляного насоса с шестернями наружного зацепления: 1 — ведущая шестерня; 2 — ведомая шестерня; 3 — редукционный клапан; В — высокое давление (нагнетание); А — низкое давление (всасывание); Утечки: T — по зазору между торцами шестерен и корпусом; R — по зазору между вершинами зубьев и корпусом; Z — в зацеплении изношенных зубьев шестерен

При вращении шестерен масло увлекается впадинами зубьев и переносится из полости всасывания А в полость нагнетания Б. Уплотнение между полостями обеспечивается малыми зазорами (0,03/0,06 мм) между шестернями и корпусом и состоянием (качеством) сопрягаемых поверхностей. Кроме того, уплотнение достигается в зацеплении шестерен и зависит от состояния поверхности зубьев.

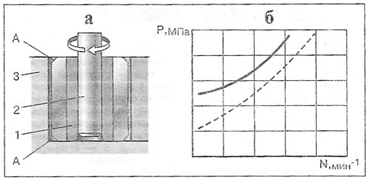

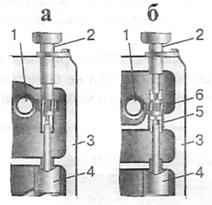

Высота шестерен насосов обычно составляет 25/35 мм при числе зубьев Z = 8/12. Несмотря на большую высоту шестерен, на работу насоса (давление подачи) сильно влияет торцевой зазор и фаски на краях зубьев (рис. 2.199), которые должны быть как можно меньше.

Рис. 2.199. Фаски на зубьях шестерен (а) и их влияние на давление подачи (б): 1 — шестерня; 2 — валик; 3 — корпус; А — фаска; (-) — шестерни без фасок; (---) — шестерни с фасками

Корпус и крышка насоса обычно изготавливаются из силумина (хотя встречаются стальные и чугунные детали), шестерни — из стали или чугуна, валик привода — из стали. Встречаются прямозубые и косозубые шестерни, причем в большинстве случаев одинакового диаметра. При использовании косозубых шестерен уменьшается пульсация давления масла в системе.

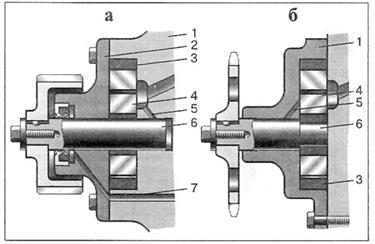

Обычно применяется конструкция (рис. 2.200), где ведомая шестерня вращается на оси, запрессованной в корпус. На двигателях с балансирными валами (MITSUBISHI) ведомая шестерня маслонасоса одновременно служит для привода балансирного вала (рис. 2.201) и жестко закреплена на нем.

Рис. 2.200. Масляные насосы с шестернями наружного зацепления: а — с приводом цепью; б — традиционной схемы с приводом от дополнительного вала; 1 — ведущая шестерня; 2 — ведущий валик; 3 — ведомая шестерня; 4 — ось; 5 — корпус; 6 — крышка; 7 — звездочка привода

Рис. 2.201. Масляный насос с шестернями наружного зацепления и приводом балансирного вала от ведомой шестерни: 1 — передняя крышка двигателя; 2—ведущий валик; 3 — ведущая шестерня; 4 — ведомая шестерня; 5 — балансирный вал; 6 — крышка насоса; 7 — шкив привода

Насосы с шестернями наружного зацепления располагаются обычно на нижней части блока цилиндров вертикально и приводятся от дополнительного или распределительного валов. На некоторых двигателях насос приводится отдельной цепью (BMW, MERCEDES-BENZ, MAZDA), что позволяет опустить насос в масляную ванну и тем самым ускорить подачу масла к подшипникам сразу после запуска двигателя. Привод ведущего валика насоса часто осуществляется с помощью пары шестерен - конической, винтовой или червячной.

Распространенные (традиционные) решения - ведущая шестерня привода расположена на промежуточном (вспомогательном) валу, а ведущий валик насоса соединяется с ведомой шестерней привода с помощью шлицев, или ведомая шестерня привода вращается во втулке, а распределитель зажигания и маслонасос соединяются с шестерней шлицами (рис. 2.202).

Рис. 2.202. Схемы привода масляных насосов от дополнительного или распределительного вала: а — ведомая шестерня привода закреплена на валу распределителя зажигания; б — ведомая шестерня установлена во втулке блока цилиндров; 1 — вал с ведущей шестерней привода; 2—распределитель зажигания; 3—блок цилиндров; 4—масляный насос; 5—втулка: 6 — ведомая шестерня

Шестеренные насосы являются насосами объемного типа. Их производительность (подача) мало зависит от давления на выходе и определяется, в основном, частотой вращения (пропорциональна ей). При увеличении частоты вращения свыше 3500/4000 мин-1 расходные характеристики обычного шестеренного насоса с малым числом зубьев шестерен ухудшаются, вследствие чего его привод делают понижающим (обычно в 2 раза).

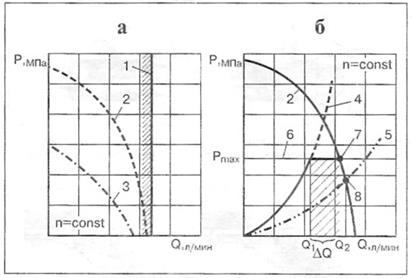

Это является причиной увеличения габаритов насоса с шестернями наружного зацепления по сравнению с другими типами насосов. Кроме того, такой насос чувствителен к износу и большим зазорам, что увеличивает утечки и снижает давление подачи (рис. 2.203), однако он имеет достаточно большой ресурс и надежность.

Рис. 2.203. Характеристики шестеренного насоса: а — расходная; б — в системе смазки двигателя; 1 — теоретическая характеристика (без утечек); 2 — новый насос; 3 — изношенный насос: 4 — характеристика системы смазки нового двигателя; 5 — то же для изношенного двигателя; 6 — давление срабатывания редукционного клапана; 7 — рабочая точка на характеристике насоса, соответствующая характеристике системы смазки; 8 — то же для изношенного двигателя; ΔQ — расход масла через редукционный клапан; Q1 — расход масла через систему смазки нового двигателя (при Ртах); Q2 — увеличенный расход масла в системе смазки старого двигателя (при пониженном давлении в системе)

Для улучшения работы маслонасоса на высоких частотах вращения используются шестерни в увеличенным числом зубьев и уменьшенной высотой, однако вследствие повышения нагрузок на детали привода такие конструкции не применяются при традиционных схемах привода (с помощью валиков, шестерен, дополнительных валов и т.д.).

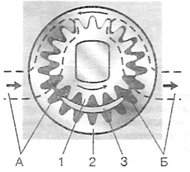

С середины 80-х годов большое распространение получили маслонасосы с шестернями внутреннего зацепления (рис. 2.204). Основным преимуществом этого типа насосов является компактность. Высота шестерен здесь уменьшена в 2/З раза за счет увеличения числа зубьев, частоты вращения и окружной скорости. Высокая скорость вращения уменьшает влияние утечек по торцам шестерен на давление подачи.

Рис. 2.204. Схема масляного насоса с шестернями внутреннего зацепления: 1 — ведущая шестерня; 2 — ведомая шестерня; 3 — перемычка; А — полость всасывания; Б — полость нагнетания

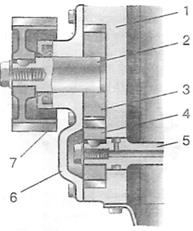

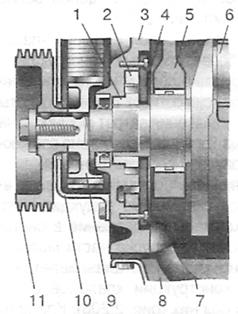

Насосы этого типа наиболее часто устанавливают на передней крышке блока цилиндров или крышка сама является корпусом насоса. При этом ведущая шестерня насоса сидит непосредственно на коленчатом валу (рис. 2.205). Центрирование ведомой шестерни осуществляется по её наружному диаметру и расточке в корпусе; ведущая шестерня обычно центрируется по цилиндрическому пояску.

Рис. 2.205. Привод масляного насоса с шестернями внутреннего зацепления от переднего носка коленчатого вала: 1 — ведущая шестерня; 2 — ведомая шестерня; 3 — передняя крышка; 4 — крышка насоса; 5 — блок цилиндров; 6 — коленчатый вал; 7 — маслоприемник: 8 — поддон картера; 9 — шкив ремня газораспределения; 10 — кожух ремня; 11 — шкив привода агрегатов

В некоторых конструкциях ведущая шестерня центрируется на коленчатом валу, тогда цилиндрический поясок ведущей шестерни отсутствует. Это более надежный вариант, т.к. исключает поломку корпуса и шестерен при их заклинивании по пояску. Кроме того, пояски и на шестерне и на корпусе иногда сильно изнашиваются, что нарушает работу насоса и снижает подачу.

Преимущество компоновки насоса с приводом от коленчатого вала очевидно - не требуется специальных элементов привода (валы, шестерни и т.д.). Это существенно упрощает конструкцию двигателя и является причиной широкого распространения такой системы. Недостатком насоса данного типа является опасность разрушения шестерен и корпуса при попадании посторонних элементов (грязь, частицы, износа и разрушения деталей) в зацепление шестерен, что иногда встречается в эксплуатации.

Помимо этого, требуются хорошая центровка корпуса насоса на блоке цилиндров и отсутствие биения на коленчатом валу в месте посадки ведущей шестерни. Нарушение этих требований также ведет к ускоренным износам и поломкам.

Некоторые фирмы (TOYOTA, NISSAN, MAZDA, ISUZU и др.) используют насосы роторного типа (рис. 2.206) с приводом от зубчатого ремня или цепи распределительного механизма. Ведущий валик такого насоса обычно небольшой длины и диаметра, с одной его стороны установлена звездочка или шкив, а с другой - ведущая шестерня, имеющая обычно 4 выступа-зуба, входящие при вращении поочередно в 5 впадин ведомой шестерни.

Рис. 2.206. Схема роторного масляного насоса: 1 — ведущая шестерня (ротор); 2 — ведомая шестерня; А — полость всасывания; Б — полость нагнетания

Ведомая шестерня вращается эксцентрично ведомой шестерне в корпусе - это может быть передняя крышка блока или даже сам блок. В этой конструкции вход и выход масла осуществляется через окна в корпусе, а профиль шестерен обеспечивает уплотнение полостей вследствие малых зазоров между выступами и впадинами, а также торцами шестерен и корпуса.

Несмотря на компактность, конструкция обладает существенным недостатком - ускоренным износом валика и корпуса вследствие перекашивающего усилия от цепи или ремня. Практика показывает, что в отличие от предыдущих данный вариант конструкции маслонасоса при пробеге автомобиля порядка 150/180 тыс. км может иметь довольно большие из- носы деталей, что обязательно необходимо учитывать при ремонте.

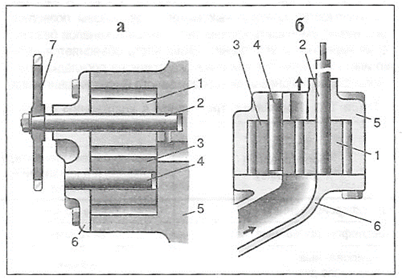

Несколько более долговечен вариант конструкции такого насоса, когда ведущий валик образует опоры с обеих сторон шестерни (ISUZU). При этом усилия на опорах и износ несколько уменьшаются, а насос может быть сделан более компактным в осевом направлении (рис. 2.207).

Рис. 2.207. Схемы роторных насосов: а — с приводом от ремня газораспределения; б — с приводом роликовой цепью; 1 — корпус насоса; 2 — крышка; 3 — ведомая шестерня; 4 — ведущая шестерня; 5 — канал подвода масла к опоре валика; 6 — валик; 7 — канал отвода масла от сальника

В 90-х годах на двигателях автомобилей высшего класса (MERCEDES-BENZ) появились более сложные конструкции - двухсекционные насосы, регулирующие подачу масла отключением и включением секций в зависимости от режима работы двигателя. Это сделано с целью уменьшения затрат мощности на привод насоса и снижения расхода топлива. Вследствие сложности такие конструкции пока не получили распространения.

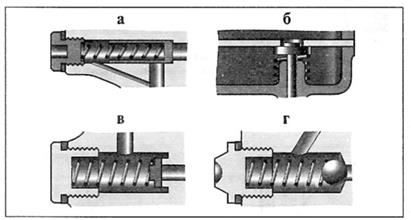

В системах смазки подавляющего большинства двигателей подача насоса регулируется с помощью редукционного клапана, ограничивающего максимальное давление в системе в пределах 0,4/0,5 МПа за счет перепуска части масла с выхода насоса на вход. Обычно клапан устанавливается в корпусе насоса. Встречаются конструкции клапанов с направляющими поверхностями и без них (рис. 2.208).

Рис. 2.208. Схемы редукционных клапанов системы смазки: а — конический с плунжером; б — плоский с направляющей; в — плоский; г — шариковый

Клапаны с направляющими поверхностями иногда имеют небольшую полость для демпфирования колебаний давления, однако они склонны к заклиниванию при попадании твердых частиц в зазор между клапаном и отверстием в корпусе.

Редукционные клапаны без направляющей части, очевидно, не заклинивают, однако для них часто более характерен износ седла или поверхности клапана, контактирующей с седлом. При этом возникает негерметичность клапана, снижающая давление масла на низких частотах вращения и иногда даже препятствующая засасыванию масла из картера при запуске. Несмотря на это, клапаны без направляющих, в частности, шариковый, более надежны, особенно при работе двигателя на грязном и некачественном масле.

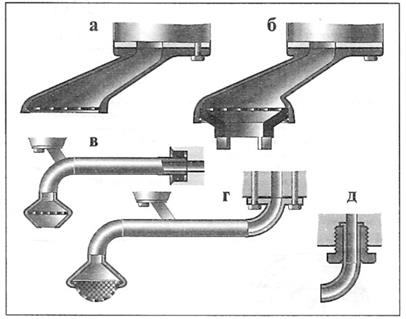

На работоспособность системы смазки большое влияние оказывает конструкция маслоприемника, подающего масло из картера к насосу. Маслоприемники различаются по конструкции как трубопровода и его крепления (рис. 2.209), так и заборника масла.

Рис. 2.209. Некоторые распространенные схемы маслоприемников: а — литой алюминиевый маслоприемник — крышка масляного насоса; б — то же, но заборное отверстие имеет резиновый дефлектор, допускающий деформации поддона картера; в — маслоприемник с трубкой, уплотняемой резиновым кольцом; г — фланцевое крепление трубки маслоприемника допускает наибольшие деформации при повреждении поддона картера; д — крепление трубки штуцером — аналогично г

Практика эксплуатации различных автомобилей в сложных дорожных условиях показывает, что трубопровод должен быть в определенной степени гибким, т.е. допускать деформацию без поломки при смятии поддона. Этому условию удовлетворяют относительно длинные стальные трубопроводы с фланцевым креплением. Наименее удачны маслоприемники из алюминиевых сплавов, ломающиеся даже при не слишком сильных ударах. Обычно такие маслоприемники являются частью насосов с шестернями наружного зацепления и приводом от дополнительного или распределительного валов.

Дата добавления: 2024-04-07; просмотров: 578;