Уплотнения двигателей. Сальники валов

Создание надежных уплотнений каналов и полостей с рабочими газами и жидкостями в течение всего ресурса двигателя является очень важной задачей. Не секрет, что повреждение того или иного уплотнения приводит к течи и уменьшению количества рабочей жидкости с последующим возникновением более серьезных неисправностей (перегрев, деформация, разрушение различных деталей).

Уплотнения двигателей можно условно разделить на следующие типы:

1) уплотнения вращающихся деталей - сальники валов;

2) уплотнения поступательно движущихся деталей - сальники штоков клапанов (или маслоотражательные колпачки);

3) уплотнения неподвижного соединения деталей - прокладки.

К первому типу относятся также специальные уплотнения агрегатов (насосы, турбокомпрессоры и т.д.), а ко второму - поршневые кольца.

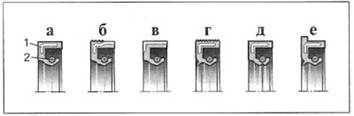

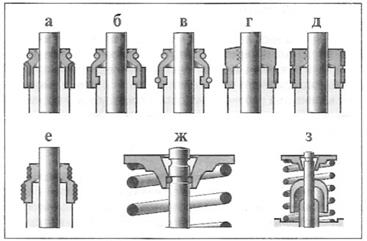

Сальники валов. На подавляющем большинстве двигателей уплотнение валов обеспечивается резиновыми манжетами - сальниками (рис. 2.181). Сальник армирован стальным кольцом для придания ему жесткости и обеспечения натяга и герметичности по наружному диаметру, а уплотняющая кромка поджимается к валу с помощью браслетной пружины.

Рис. 2.181. Основные типы сальников двигателей: а, б — с внутренним армированием; в — с наружным армированием; г — с пыльником (наиболее распространенный тип); д — с двойной уплотнительной кромкой; е — с упорным буртом; 1 — армирующее кольцо; 2 — браслетная пружина

Основная задача сальника - обеспечение эффективного уплотнения вала в течение всего срока службы двигателя. Решение этой задачи определяет конструкцию и материал сальника.

Сальники с защитным скосом - пыльником обеспечивают больший ресурс уплотнения за счет предохранения рабочей кромки от попадания частиц грязи извне. При этом наибольший эффект от пыльника достигается в том случае, если он не касается вала. При небольшом натяге пыльника на валу ресурс сальника может уменьшиться из-за попадания продуктов износа пыльника под рабочую кромку.

Следует отметить, что на ресурс сальника большое влияние оказывает качество масла и его фильтрация. Длительная работа двигателя на масле низкого качества увеличивает количество твердых частиц, в том числе продуктов износа, циркулирующих в масле. Попадая на рабочую кромку, эти частицы размером в несколько микрон резко увеличивают интенсивность износа.

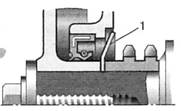

Низкое качество масла способствует также большим отложениям нагара на стенках и в том числе на валах около сальников, что также неблагоприятно сказывается на долговечности уплотнений. Иногда для предотвращения попадания к сальнику посторонних частиц из масла на валу рядом с сальником устанавливают маслоотражательный диск (GM, рис. 2.182), выполняющий роль центрифуги.

Рис. 2.182. Маслоотражательный диск (1) в конструкции уплотнения носка коленчатого вала

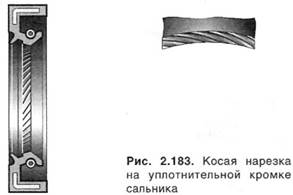

Значительно увеличивает герметичность (и, соответственно, ресурс) сальника косая нарезка на рабочей кромке (рис. 2.183). Сальник с нарезкой способен эффективно работать при значительно большем биении вала, и с дефектами на его поверхности (риски, царапины); с ним меньше изнашивается вал. Однако преимущества нарезки реализуются только с пыльником, иначе под рабочую кромку из окружающей среды будет засасываться большое количество посторонних частиц, а ресурс уплотнения существенно уменьшится.

Нарезка на рабочей кромке выполняется со стороны окружающей среды и только примыкает к кромке, но не пересекает ее (иначе сальник будет течь на неподвижном валу). При идеальном состоянии рабочей кромки и поверхности вала нарезка практически не улучшает герметичность по сравнению с гладкой кромкой. В реальных условиях, особенно при длительной эксплуатации, поверхности могут быть в той или иной степени повреждены, и тогда сальник с нарезкой обеспечивает значительно меньшие утечки масла.

При замене сальников следует обращать внимание на направление (наклон) нарезки, т.к. встречаются сальники для валов с правым (если смотреть спереди на вал, вращающийся по часовой стрелке) и левым вращением. Ошибка в данном случае приводит к негерметичности уплотнения. На некоторых двигателях VOLKSWAGEN применяются сальники со специальной нарезкой, обеспечивающей герметичность уплотнения и при обратном вращении. Такие сальники устанавливаются, например, по обе стороны распределительного вала.

Для надежного уплотнения по корпусу большинство сальников для двигателей обрезинены по наружному диаметру целиком или по пояску той или иной ширины. На современных двигателях уже практически не встречаются сальники со стальной наружной поверхностью, имевшие распространение в прошлые годы, а также сальники без защитного скоса (пыльника).

Большое влияние на долговечность сальника оказывает марка резины. Применявшиеся ранее нитрильные резины ограничивали срок службы уплотнения из-за старения (твердения) в условиях повышенных температур (100-И30°С). Поэтому сейчас широко используются нестареющие акрилатный каучук и фторкаучук, хотя они дороже.

В процессе работы сальника происходит износ его рабочей кромки, в результате чего её ширина может увеличиться от 0,1/0,2 мм (что соответствует новому сальнику) до 1 мм и более. При этом на валу образуется канавка, с которой контактирует изношенная рабочая кромка. Увеличение ширины кромки приводит к падению удельного давления на вал, и, начиная с ширины кромки порядка 0,7/0,8 мм, сальник постепенно теряет герметичность. В то же время сальники из фторкаучука даже после пробега более 100/120 тыс. км часто не имеют ощутимых износов рабочей кромки и следов негерметичности.

Если сравнивать различные варианты конструкций сальников, то сальник из нитрильного каучука без пыльника имеет ресурс в 10/20 раз меньше, чем сальник из фторкаучука с пыльником и нарезкой. Об этом необходимо помнить при ремонте двигателя, чтобы избежать лишней работы по замене сальника через несколько десятков тысяч километров.

Специфические условия работы сальников в двигателе налагают определенные требования к их замене при ремонте. Так, нежелательно использовать для двигателей сальники, предназначенные для других агрегатов автомобиля, где условия более “мягкие” - это может привести к быстрому выходу сальника из строя (потере герметичности).

Особую опасность представляет еще практикуемое в некоторых мастерских использование отечественных сальников из нитрильной резины (черного цвета). Подавляющее большинство таких сальников не подходит к иностранным двигателям ни по размерам, ни по условиям работы — практика показывает, что нередко их “хватает” не более чем на 10/15 тыс. км.

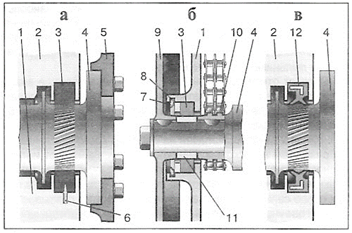

На старых двигателях (MERCEDES-BENZ, GM, JEEP, VOLVO и др.) вместо сальника применялась сальниковая набивка в виде сплетенного асбестового шнура, пропитанного специальной смазкой. Шнур устанавливается в кольцевую канавку в блоке цилиндров и скользит по соответствующему пояску коленчатого вала (рис. 2.184).

Рис. 2.184. Уплотнение коленчатого вала с помощью сальниковой набивки: а — заднего носка; б — переднего носка; в — использование разрезной манжеты в более поздних модификациях двигателей с сальниковой набивкой; 1 — крышка блока; 2 — блок цилиндров; 3 — сальниковая набивка; 4 — коленчатый вал; 5 — маховик; 6 — штифт; 7 — шайба; 8 — стопорное кольцо; 9 — шкив; 10 — звездочка; 11 — втулка; 12 — разрезная манжета

Этот поясок имеет насечку - косые риски, препятствующие вытеканию масла через сальник при вращении вала. На несколько более поздних конструкциях (GM, JEEP) набивка была заменена на как бы разрезанную на две половины резиновую манжету без пружины (рис. 2.184).

Рис. 2.185. Наиболее распространенные сальники клапанов: а — армированные с браслетной пружиной (стандартный вариант); б — то же, с буртом для фиксации на втулке; в — неармированные с буртом; г— неармированные с бандажным кольцом; д — то же, с дополнительным бандажным кольцом для уплотнения по стержню; е — фторопластовые с бандажными пружинами; ж — уплотнение тарелки пружины резиновым кольцом; з — маслоотражательные колпачки, закрепляемые на стержне клапана

Сальниковая набивка редко использовалась после 1965-70 г. для уплотнения переднего конца коленчатого вала (VOLVO, рис. 2.184). В современных двигателях набивка не применяется в виду её ограниченного ресурса и низких уплотняющих свойств.

Дата добавления: 2024-04-07; просмотров: 729;