Прокладки и уплотнения неподвижных деталей

В двигателях имеется большое количество неподвижных деталей, требующих уплотнения. Уплотняются полости и каналы как снаружи для исключения течи рабочих жидкостей, так и между собой внутри двигателя для исключения перемешивания этих жидкостей.

Все соединения (и уплотнения) деталей можно условно разделить на несколько типов. Рассмотрим их более подробно.

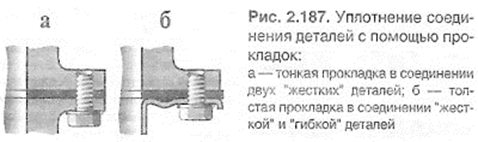

Полости без давления (или с очень малым избыточным давлением) при низкой температуре деталей и рабочей среды (до 120/150°С) - уплотняются в зависимости от конструкции деталей. К таким соединениям относятся крышки двигателя, в том числе, поддон, крышка головки блока, передняя и задняя крышки и др. (рис. 2.187).

Если крышки выполнены “жесткими”, например, алюминиевыми, то обычно уплотнение достигается с помощью тонких (0,3/0,7 мм) прокладок. Такие прокладки изготавливаются из специальных материалов типа паронит, прессованный картон (прессшпан). Если крышка изготовлена из листовой стали штамповкой, она обладает определенной “гибкостью". Для таких крышек нередко используют прокладки из мягких материалов - маслостойкая резина, пробка и др. Толщина прокладок для “гибких” крышек больше – 2/4 мм.

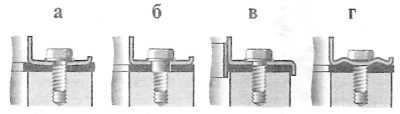

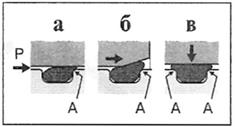

Для предохранения от чрезмерной деформации “гибкие” крышки имеют отбортовки, а также специальный рельеф плоскости стыка, препятствующий сближению плоскостей и "выдавливанию" прокладки при затягивании крышки (рис. 2.188).

Рис. 2.188. Работа прокладок в соединении деталей: а — "выдавливание" прокладки при перетяжке болта; б — предохранение прокладки ограничением сдавливания плоскостей с помощью ступенчатого болта; в — то же. но с помощью отбортовок одной из деталей; г — то же, но с помощью специального рельефа одной из деталей

Некоторые конструкции (VOLKSWAGEN, GM, FORD и др.) имеют комбинированные прокладки, состоящие из нескольких частей, выполненных из разнородных материалов. Обычно такие прокладки применяются для “фигурных” крышек, огибающих линию корпуса сложной формы (рис. 2.189). При этом в местах стыка частей прокладок возможны утечки рабочих жидкостей. На современных двигателях для крышек сложной формы чаще применяется цельная прокладка сложной формы.

Рис. 2.190. Типовые уплотнения деталей с помощью резиновых колец: а — по цилиндрической поверхности с размещением кольца в канавке внутренней детали; б — то же, но канавка выполнена в отверстии наружной детали; в — уплотнение кольцом круглого сечения по торцу; г — то же, но кольцо имеет прямоугольное сечение; д — уплотнение по фаске

В некоторых двигателях (TOYOTA, MITSUBISHI) встречается соединение крышек, например, поддона картера, без прокладки. Для герметизации таких соединений используется специальный маслостойкий герметик. При ремонте двигателя с помощью герметика могут быть собраны большинство соединений рассматриваемого типа. При этом надобность в установке прокладки отпадает, что особенно важно тогда, когда старая прокладка сильно повреждена, а новую приобрести не удается.

Следует также отметить, что при использовании герметика соединение сохраняет герметичность длительное время, тогда как прокладки нередко теряют герметичность (соединение “потеет”, т.е. имеет следы рабочей жидкости у стыка). Однако герметики имеют недостатки - затруднено снятие крышки из-за ее “приклеивания", возможно выдавливание герметика в рабочую полость с последующим попаданием в каналы и нарушение работы соответствующей системы двигателя. Из-за этого применение герметиков для уплотнения соединений деталей ограничено, а при ремонте требует аккуратности.

Полости с повышенным давлением при невысокой температуре (до 120/150°С) уплотняют аналогично полостям без давления. Обычно здесь используются соединения типа крышек, патрубков, фланцев, обладающих большой жесткостью и устанавливаемых на ответную плоскую поверхность корпуса. Уплотнение стыка подобных соединений часто осуществляется с помощью тонких прокладок.

При давлениях уплотняемой среды более 0,05/0,10 МПа, характерных, например, для системы смазки двигателя, требования к геометрии сопрягаемых поверхностей и материалу прокладки достаточно высоки, иначе соединение может быстро потерять герметичность. Для полостей с давлением применение герметика нецелесообразно, и иногда просто недопустимо из-за его недостаточной прочности.

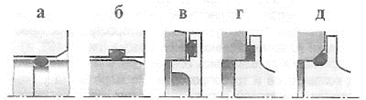

Высокую надежность соединений дают уплотнения с помощью резиновых колец (рис. 2.190). В последние годы такие уплотнения применяются все более широко, поскольку обеспечивают высокую герметичность соединения в течение всего срока эксплуатации двигателя (по крайней мере, до разборки узла). Уплотнения данного типа применяются обычно при температуре до 150°С и давлении до 10 Мпа.

В конструкциях двигателей встречаются уплотнения резиновыми кольцами по плоской поверхности (фланцу или торцу), по цилиндрической поверхности, а также по фаске между ними (рис. 2.190).

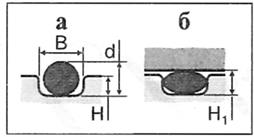

Для неподвижных соединений обычно используются кольца круглого сечения, реже - прямоугольного, в основном, для герметизации по торцу деталей. Для надежного уплотнения необходимо, чтобы кольцо выступало над уплотняемой поверхностью на 0,2/0,3 мм при уплотнении по цилиндрической поверхности и на 0,3/0,5 мм при уплотнении по торцу (рис. 2.191). При уплотнении по цилиндрической поверхности на ней всегда выполняется заходная фаска 20/30°, иначе при сборке произойдет повреждение кольца.

Рис. 2.191. Схема размещения уплотнительного кольца в канавке детали: а — в свободном состоянии (В = d + 0,5/0,8 мм; Н = d — 0,2/0,3 мм); б — деформация кольца при сборке деталей; D = d—Н1 — натяг кольца в канавке

Канавка для уплотнительного кольца всегда делается шире (в среднем на 0,5/1,0 мм), чем сечение кольца. Это необходимо для надежного уплотнения, предохранения кольца от повреждения при установке и возможности сжатия кольца в канавке при сборке узла. Слишком “толстое" кольцо занимает весь объем канавки и не обеспечивает уплотнения. При уплотнении по цилиндрической поверхности такой узел не “собирается”, при уплотнении по торцу между деталями образуется зазор, приводящий к деформации фланца и повреждению кольца на кромках канавки (рис. 2.192).

Рис. 2.192. Повреждение уплотнительных колец: а — при высоком давлении и увеличенном зазоре; б — при сборке кольца с увеличенным натягом; в — то же, при уплотнении по торцу; А — места повреждения кольца

К недостаткам уплотнения следует отнести трудность разборки, когда кольцо “прилипает” к поверхности, а в зазоре между соединяемыми деталями образуется коррозия. Это особенно характерно для уплотнения по цилиндрической поверхности, где зазор между деталями обычно составляет 0,10/0,15 мм (больший зазор снижает максимальное давление за счет выдавливания кольца в зазор). После разборки узла кольцо следует заменить, т.к. старое кольцо может получить повреждения при разъединении деталей.

В некоторых двигателях (MITSUBISHI, TOYOTA) используется торцевое уплотнение масляного насоса описанного типа, однако канавка прямоугольного сечения выполнена не круглой, а фигурной, с огибанием каналов и других элементов насоса. В такой конструкции установка более толстого кольца обычно приводит к неработоспособности агрегата из-за нестыковки плоскостей.

Для уплотнения деталей при высокой температуре (свыше 150/200°С) используют несколько видов прокладок. На двигателях прошлых лет выпуска были распространены простые прокладки из армированного асбокартона (рис. 2.193, а). Такие прокладки применялись обычно для уплотнения выпускных коллекторов и трубопроводов. По мере роста удельной мощности двигателей используются прокладки со стальной окантовкой по контуру уплотняемого каната, с экранированием асбокартона стальным листом, а также многослойные стальные прокладки без “мягкой” основы (рис. 2.193, б, в, г).

Рис. 2.193. Прокладка для уплотнения фланцев трубопроводов с высокой температурой газа: а — для низкофорсированнных двигателей без отбортовки; б — со стальной отбортовкой; в — со стальной отбортовкой и экранированием основы; г— многослойная стальная прокладка с отбортовкой

Прокладки для уплотнения выпускного коллектора с головкой блока иногда делают без окантовки. Это связано с пониженной температурой деталей у стыка, т.к. головка интенсивно охлаждается. В то же время для надежного уплотнения коллектора с приемной трубой прокладки должны, как правило, иметь окантовку, экранирование и т. д.

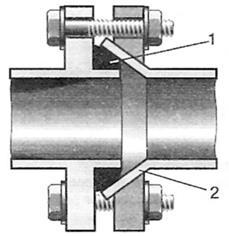

При соединении деталей выпускной системы двигателей возможно вообще отсутствие прокладки, если детали выполнены из одного материала (чугунный выпускной коллектор и чугунная головка блока некоторых двигателей GM, FORD и др.). Помимо этого, применяют также армированные асбестовые и безасбестовые кольца в соединении трубопроводов (рис. 2.194). Подобная конструкция обеспечивает высокую надежность работы уплотнения, что особенно важно для выпускных каналов, где негерметичность представляет опасность для водителя и пассажиров автомобиля.

Рис. 2.194. Схема соединения выпускных труб типа "конуссфера": 1 — уплотнительное кольцо со сферической наружной поверхностью; 2 — конический участок трубы

Наиболее высокие требования предъявляются к прокладкам, уплотняющим близкорасположенные полости и каналы с различными рабочими жидкостями и газами, если некоторые из них имеют различные (в том числе высокие) давления и температуры. В таких жестких условиях работают прокладки головки блока цилиндров.

Из-за этого в эксплуатации с негерметичностью прокладки головки блока связано довольно много неисправностей двигателя. Негерметичность прокладки приводит к перемешиванию рабочих жидкостей, снижению эффективности охлаждения в результате попадания масла в охлаждающую жидкость, ускоренному износу пар трения при попадании охлаждающей жидкости в масло, перегреву двигателя из-за вытеснения горячими газами охлаждающей жидкости и целым рядом других неисправностей.

Особые трудности вызывает уплотнение головки и блока современных двигателей, у которых каналы для разнородных жидкостей и газов располагаются рядом и имеют тонкие стенки (перемычки).

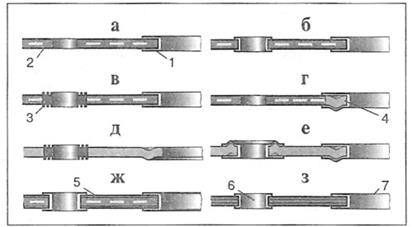

На большинстве двигателей легковых автомобилей прокладка головки представляет собой многослойную конструкцию (рис. 2.195). Основа прокладки - армированный стальным листом (сеткой) мягкий материал. По краям отверстий цилиндров прокладка снабжается окантовочным стальным листом (отбортовкой). На двигателях прошлых лет выпуска в качестве основы использовался асбокартон. В настоящее время во многих странах мира применение асбеста запрещено по экологическим соображениям, поэтому сейчас для прокладок используются мягкие безасбестовые материалы.

Рис. 2.195. Основные типы прокладок головок цилиндров: а — стандартная конструкция с окантовкой цилиндров; б — с дополнительной окантовкой каналов смазки и/или охлаждения; в — с фасонной резиновой вставкой; г — комбинированная прокладка с дополнительным стальным кольцом у цилиндров; д — стальная прокладка без окантовки у цилиндров; е — то же, с окантовкой; ж — комбинированная многослойная прокладка с мягким материалом; з — комбинированная многослойная стальная прокладка; 1 — окантовка; 2 — основа (мягкий материал); 3 — фасонная резиновая вставка; 4 — дополнительное стальное кольцо; 5 — стальной лист; 6 — отверстие масляного канала; 7 — отверстие цилиндра

Основа пропитывается специальными составами для заполнения пор (наполнителями) с целью обеспечения герметичности и отсутствия утечек жидкостей через мягкий материал.

Для уплотнения масляного канала, подающего масло в головку под давлением, нередко используется стальная или медная окантовка, а также резиновые кольца (рис. 2.195). На современных двигателях для повышения герметичности на прокладку нередко наносят тонкий слой резины по контуру блока и вокруг каналов слива масла из головки.

У дизельных двигателей вследствие более высоких давлений иногда применяют прокладки со вставленным в отбортовку у цилиндров металлическим кольцом (рис. 2.195), а также прокладки из металлического листового материала. При этом форма отбортовки имеет большое значение для обеспечения работоспособности прокладки.

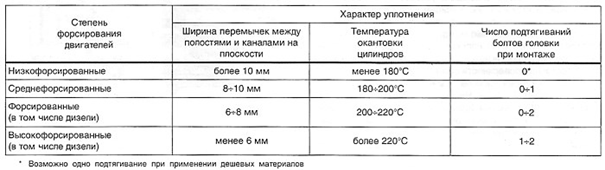

На тип прокладки сильно влияет конструкция двигателя. Так, в зависимости от максимальной температуры окантовки и ширины перемычек на плоскости (между цилиндрами, окнами рубашки охлаждения и масляными каналами) меняется материал прокладки, конфигурация окантовок, а также схема затягивания болтов головки при установке новой прокладки (табл. 2.2).

Таблица 2.2. Повышение требований к уплотнению стыка головки с блоком при увеличении форсирования двигателей

На некоторых низкофорсированных двигателях прошлых лет иногда использовались более дешевые материалы без пропитки, не обладающие хорошими изолирующими свойствами. По мере увеличения удельной мощности двигателей такие материалы требовали специальных окантовок масляных каналов и окон рубашки охлаждения.

Это приводило к неоправданному удорожанию прокладки при сохранении недорогой основы. В дальнейшем разработка специальных материалов основы позволила значительно уменьшить количество окантовок каналов без снижения надежности уплотнения. Этим часто объясняется наличие или отсутствие тех или иных окантовок на прокладках различных фирм, предназначенных для одного и того же двигателя.

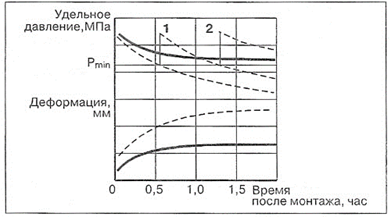

Главными требованиями к материалу и конструкции прокладки являются большой предел текучести и малая пластичность основы, особенно, в области цилиндров, а также малое время деформации под нагрузкой (рис. 2.196).

Рис. 2.196. Влияние материала прокладки на удельное давление и деформацию прокладки после монтажа: (-) — “жесткая" прокладка с низкой пластичностью и высоким пределом упругости; (- - -) — "мягкая” прокладка с высокой пластичностью и низким пределом упругости; 1,2 — стадии подтягивания болтов головки

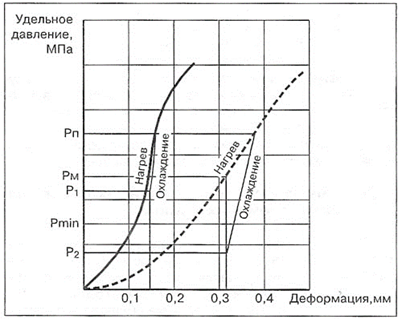

Слишком “мягкий” материал с малым пределом текучести после увеличения удельного давления (например, вследствие перегрева двигателя) свыше монтажного приводит к последующему его падению ниже допустимого уровня (рис. 2.197).

Рис. 2.197. Изменение удельного давления на прокладку при монтаже и работе двигателя: (-) — "жесткая" прокладка с низкой пластичностью; (- - -) — "мягкая" прокладка с высокой пластичностью; Рм — удельное давление после монтажа; Pmin — минимально допустимое удельное давление из условия герметичности прокладки; Р1, Р2 — удельные давления после перегрева и охлаждения двигателя; Рn — удельное давление во время перегрева

Подобные материалы могут иметь также большое время деформации под нагрузкой, что потребует многократного подтягивания крепежа головки при установке новой прокладки. На характеристики материала влияют также свойства пропитывающего состава (наполнителя). Увеличение количества наполнителя приводит к снижению предела текучести и увеличению пластической деформации.

Таким образом, прокладка головки блока является сложным и ответственным элементом двигателя, требующим при изготовлении специальных материалов и технологий.

Толщина прокладок головки блока лежит в пределах 1,2/1,7 мм. Прокладки большей толщины применяются редко. Практика показывает, что при увеличенной толщине прокладки часто требуется дополнительное подтягивание болтов головки, а также имеется опасность деформирования плоскостей стыка за счет существенно большего местного обжатия (деформации) прокладки.

Для обеспечения надежного уплотнения прокладка после затяжки болтов должна быть хорошо обжата (удельное давление не менее 100/150 МПа). Это зависит не только от момента затяжки болтов, но и от состояния плоскостей головки и блока. Обычно их деформация свыше 0,05/0,07 мм приводит к местному снижению удельного давления ниже допустимого (50 МПа) и быстрой разгерметизации прокладки.

Деформация нередко возникает в эксплуатации вследствие перегрева и (или) перетяжки болтов. Перегрев двигателя с алюминиевой головкой обычно резко увеличивает, а затем после охлаждения ослабляет (из-за дополнительного обжатия прокладки) усилие затяжки болтов вследствие разницы в коэффициентах линейного расширения алюминия и стали. Этот эффект особенно сильно проявляется в двигателях с алюминиевым блоком цилиндров и “мокрыми" гильзами.

Чрезмерное усилие затяжки (или перегрев), помимо деформации стягиваемых деталей, может привести к трещинам, трудно поддающимся ремонту. В плане ремонта необходимо также отметить, что различные материалы прокладок, изготовленных разными фирмами, даже для одного и того же двигателя требуют, вообще говоря, различных моментов затяжки болтов, а некоторые - еще и дополнительного подтягивания. Поэтому несоответствие прокладки по конструкции и материалу нередко значительно снижает надежность уплотнения головки с блоком, особенно у современных форсированных двигателей.

Дата добавления: 2024-04-07; просмотров: 549;