Концевые крепления канатов

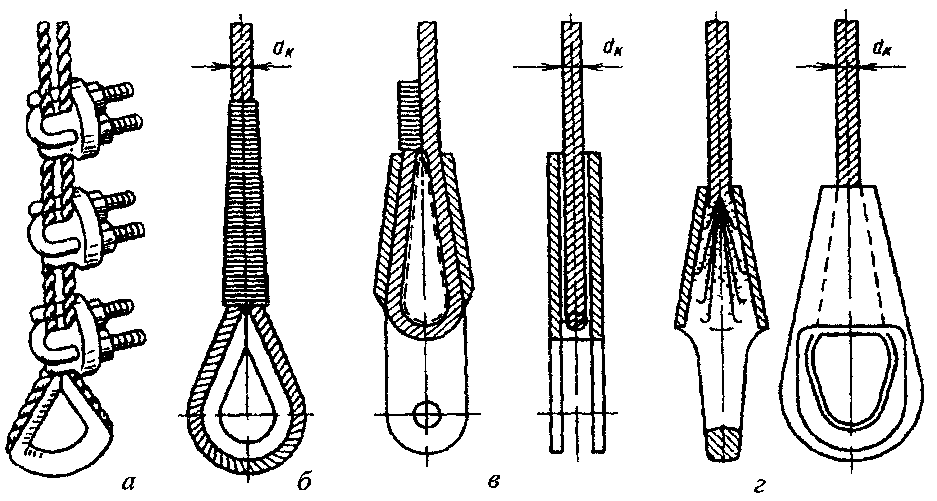

Применение стальных канатов как гибких несущих органов в конструкциях грузоподъемных устройств невозможно без выполнения на них концевых креплений, которые предназначены для соединения с элементами подъемной машины и перемещаемым грузом. Конструкция крепления каната должна быть простой и надежной. На практике различают два вида концевых креплений: неразъемные и разъемные(рис.2.8).

Рис.2.8. Схемы концевых креплений канатов: а – с коушем и зажимами; б – с коушем и заплеткой прядей каната; в – с конической втулкой; г – с клиновой втулкой.

Неразъемные концевые крепления применяют при изготовлении инвентарных грузозахватных устройств. На концах проволочного каната выполняют петли заплеткой, постановкой обжимной, стальной или алюминиевой втулки или заливкой легкоплавкими сплавами.

Разъемные концевые крепления используют при изготовлении неинвентарных грузоподъемных устройств для строповки специальных нестандартных тяжеловесных грузов. Широкое распространение получили зажимы для стальных канатов, клиновые втулки, специальные прижимные планки и др.

Надежность крепления концов каната зависит от качества выполнения заплетки и обмотки. Заплетка должна доходить до самой обоймы и иметь на всей длине плотную обмотку из мягкой проволоки. Длина заплетаемой части не менее 20-25 диаметров канта.

Для правильного формирования петли концевого крепления каната, уменьшения внутренних напряжений в проволочных канатах от действия поперечной силы и предохранения их от истирания о захватные устройства применяют специальные устройства - коуши, представляющие собой стальные изогнутые пластинки с желобчатым поперечным сечением. Коуш предохраняет канат от перетирания и других механических воздействий, его выбирают по диаметру каната независимо от его технической характеристики.

Наиболее прогрессивная и технологичная конструкция неразъемного концевого крепления конца каната - заделка его в обжимной стальной (алюминиевой) втулке.

К разъемным концевым креплениям относятся болтовые зажимы. Конец каната после закладки его в канавку коуша стягивают с канатом зажимами. Применяют обыкновенные или рожковые зажимы. Минимальное число зажимов зависит от диаметра каната: до 16 мм -3; 16,5-27 мм -4; 27,5-37 мм -5; свыше 37 мм - 6. Расстояние между зажимами и длина нерабочего конца каната после зажима не менее шести диаметров каната. Все гайки зажимов располагают со стороны, противоположной короткому концу каната. Свободный конец каната обязательно приматывают мягкой проволокой к рабочей ветви на длину не менее двух диаметров каната.

В основе принципа работы крепления концов канатов в конусной втулке клином лежат силы трения между рабочими поверхностями втулки, клина и каната. Чем больше растягивающее усилие в канате, тем выше заклинивающая способность соединения.

Расчет канатов

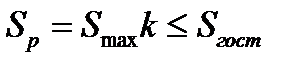

Канаты выбирают по расчетному разрывному усилию каната в целом - агрегатной прочности  , с таким расчетом, чтобы расчетное разрывное усилие каната было равно максимальному натяжению каната

, с таким расчетом, чтобы расчетное разрывное усилие каната было равно максимальному натяжению каната  , умноженному на коэффициент запаса прочности каната

, умноженному на коэффициент запаса прочности каната  , но не превышало разрывное усилие каната в целом по стандарту (

, но не превышало разрывное усилие каната в целом по стандарту (  - приводится в ГОСТ и справочниках):

- приводится в ГОСТ и справочниках):

Коэффициент запаса прочности стальных канатов, используемых в качестве грузовых, зависит от режима работы и обычно равен 4-6. Коэффициент запаса прочности у пеньковых строп должен быть не менее 8 , у цепных не менее 5.

Основным документом на стальной канат является сертификат, выдаваемый потребителю заводом-изготовителем. В сертификате указаны все параметры каната и приведены результаты испытаний его образцов, по которым рассчитывают и выбирают стальной канат для механизмов крана или стропов, поэтому сертификат следует хранить вместе с паспортом грузоподъемного крана.

Правила по кранам требуют при расчете стальных канатов крановых механизмов обязательно регламентировать наименьший допускаемый диаметр огибаемого канатом блока (барабана лебедки)  . В этом выражении

. В этом выражении  - диаметр блока (барабана), измеряемый по средней линии оси навитого каната, мм;

- диаметр блока (барабана), измеряемый по средней линии оси навитого каната, мм;  - диаметр каната, мм;

- диаметр каната, мм;  - коэффициент, зависящий от типа механизма крана и группы режима его работы (берется из справочников). Увеличение значения коээфициента

- коэффициент, зависящий от типа механизма крана и группы режима его работы (берется из справочников). Увеличение значения коээфициента  ведет к существенному увеличению срока службы стальных канатов, поэтому при возможности необходимо принимать большие значения.

ведет к существенному увеличению срока службы стальных канатов, поэтому при возможности необходимо принимать большие значения.

Канаты механизма подъема груза крана-штабелера, поднимающего грузоподъемник совместно с кабиной управления, должны быть грузолюдского ГЛ назначения. Диаметр применяемого каната не должен быть менее 7 мм. При этом следует отдавать предпочтение стальным канатам из проволоки с маркировочной группой по временному сопротивлению разрыву не менее 1764 МПа.

Грузовые цепи

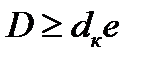

Кроме стальных канатов в ПРС и ГЗУ применяют сварные (или штампованные) и пластинчатые цепи (рис.2.9).

Сварные цепи, как правило, применяются в качестве подъемных на барабанах и талях, а также в качестве тяговых при ручном приводе механизмов и для строп. Цепи изготавливаются из сварных овальных звеньев (рис. 2.9. а), выполненных из стали круглого сечения. Основными размерами цепи являются шаг  и диаметр (калибр)

и диаметр (калибр)  прутка стали, длина

прутка стали, длина  ширина

ширина  звена цепи. В грузоподъемных машинах применяют короткозвенные цепи, шаг которых примерно равен

звена цепи. В грузоподъемных машинах применяют короткозвенные цепи, шаг которых примерно равен  .

.

Рис. 2.9. Схемы стальных цепей: а) круглозвенных; б) пластинчатых

Имеются две разновидности круглозвенных цепей:

калиброванные,, для которых допускается отклонение шага до 2,5 % (они работают в зацеплении со звездочками и цепными колесами при скоростях до 0,5 м/с);

некалиброванные с увеличенным отклонением шага до 3,5 %, которые могут работать на гладких барабанах лебедок со скоростью до 1,5 м/с, а также использоваться для изготовления строп.

Для сварных цепей используют мягкую легированную сталь круглого сечения с пределом прочности на разрыв 370-450 МПа.

Концы цепи соединяют с помощью соединительных звеньев. К элементам крана конец цепи присоединяют посредством концевых звеньев, а к цепному барабану - с помощью крючков.

Условное обозначение этих цепей состоит из букв и цифр. Буквами СК обозначают сварные калиброванные цепи, буквами СН - сварные некалиброванные. Цифры перед тире указывают диаметр цепной стали в мм, после тире - шаг цепи в мм. Например, марка цепи СН6-19 означает: цепь сварная некалиброванная из круглой стали диаметром 6 мм, шаг цепи - 19 мм.

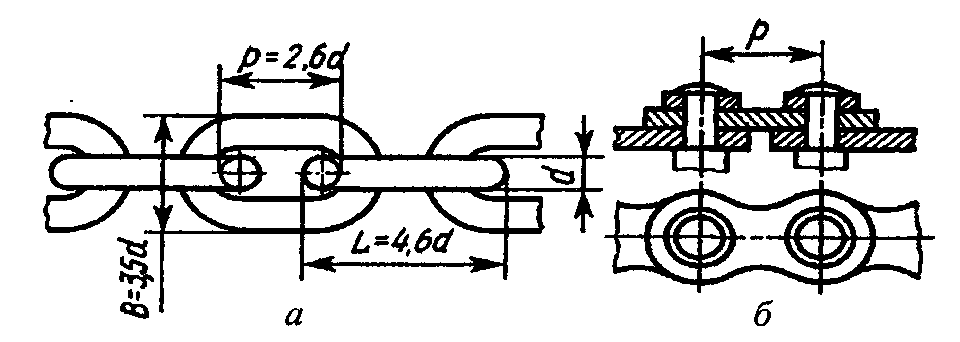

Пластинчатые цепи применяют в качестве грузовых и тяговых совместно со звездочками. Пластинчатые цепи (рис.2.9.б)состоят из пластин с отверстиями, соединенных между собой параллельными валиками, расположенными на равных расстояниях (шагах) друг от друга. Пластинки крепятся на шейках валиков расклепкой или шплинтами.

Детали цепи изготовляют из стали 40 или 45. Основной эксплуатационный недостаток этих цепей - гибкость только в плоскости, перпендикулярной к осям шарниров. Для правильной работы цепи число зубьев звездочки должно быть восемь и более.

Сравнительный анализ канатов и цепей показывает, что они существенно различаются между собой механическими и эксплуатационными свойствами - гибкостью, относительной прочностью, надежностью, характером износа, размерами сечений, массой, приходящейся на 1 м длины.

Преимущества стальных проволочных канатов:

ü наименьшая масса на 1 м длины,

ü достаточная гибкостью во всех направлениях,

ü бесшумность работы при любых скоростях,

ü достаточная долговечность,

ü не обрываются внезапно, так как обрыв отдельных проволок является предупреждением о начинающемся усталостном разрушении.

Недостатком проволочных канатов является необходимость применения барабанов большого диаметра, что увеличивает грузовой момент и нагруженность элементов кинематической цепи механизма.

Сварные цепи обладают значительной массой по сравнению со стальными канатами. Однако они менее надежны в работе, так как может возникнуть их внезапный обрыв, если своевременно не обнаружены дефекты сварки звеньев. Сварные цепи имеют наибольшую гибкость во всех направлениях. В этих цепях звенья соприкасаются по наибольшей площадке, что способствует их интенсивному изнашиванию. Бесшумная работа цепей обеспечивается при скоростях до 0,1 м/с. Главное достоинство цепей - возможность работы со звездочками с малым числом зубьев, что позволяет создавать компактные подъемные механизмы.

Масса пластинчатой цепи близка массе сварной цепи. Гибкость пластинчатой цепи обеспечена только в одной плоскости, перпендикулярной осям шарниров. Даже небольшое искривление цепи в этой плоскости приводит к одностороннему нагружению ее и перенапряжению пластин. Надежность пластинчатых цепей по сравнению со сварными выше, так как они изготовлены из более качественной стали. Пластинчатые цепи работают со звездочками, имеющими малое число зубьев, что позволяет применять их в цепных талях и механизмах, к которым предъявляются требования компактности и малой массы. Пластинчатые цепи используют на кранах для подвеса нагретых грузов.

Таким образом, по эксплуатационным свойствам канаты имеют существенное преимущество по сравнению с цепями, поэтому они находят широкое применение на грузоподъемных машинах и грузозахватных устройствах.

2.5. Звездочки, барабаны, блоки (самостоятельно) с.48-54 (7 Мачульский).

Дата добавления: 2020-02-05; просмотров: 3734;