Погрузочно-разгрузочные работы в транспортном процессе

В теории транспортных процессов и систем под транспортным процессом понимается совокупность погрузочных операций в пункте погрузки, перегрузочных операций в пунктах передачи груза с одного вида транспорта на другой, промежуточного хранения груза, транспортирования и разгрузочных операций в пункте разгрузки. Из этого определения следует, что погрузочно- разгрузочные работы являются его неотъемлемой и необходимой составной частью. Затраты, приходящиеся на ПРР, составляют 25-50 % от общих затрат, связанных с доставкой грузов потребителям.

Технология погрузочно-разгрузочных работ - часть транспортного процесса, представляющего собой совокупность операций, связанных с осуществлением ПРР, предусматривающая последовательность выполнения ПРО с применением ПРМ устройств и приспособлений и регламентацию профессионального состава рабочих.

Структура технологического процесса погрузки-разгрузки характеризуется количеством и содержанием операций, на которые может быть разделен погрузочно-разгрузочный процесс, изменяющийся в зависимости от рода груза, условий поргузки-выгрузки, используемых ПРС и способов выполнения работ.

В технологическом процессе ПРР можно выделить основные и вспомогательные операции.

К основным операциям относятся:

погрузка - операция перемещения груза с места постоянного или временного хранения (добычи) на транспортное средство;

разгрузка - операция перемещения груза с транспортного средства на места постоянного или временного хранения (складирования, накопления);

перегрузка - операция перемещения груза с одного транспортного средства на другое (с одного места хранения на другое).

Вспомогательные операции включают: оформление документов; взвешивание и пересчет груза; крепление и распределение груза в кузове; подготовку подвижного состава к ПРР и транспортированию груза (открытие и закрытие бортов, очистка кузова, укрытие груза брезентом, опломбирование дверей фургонов и т. д.).

Каждая из основных операций может быть разделена на отдельные элементы (элементарные операции или манипуляции), которые выполняются в строго определенной последовательности. В общем случае структура основных операций технологического процесса погрузки-разгрузки может быть представлена следующей совокупностью элементарных операций:

Операция 1- начальная операция (например, строповка груза; захват груза вилами, набор груза в ковш и т. п.), с которой начинается технологический процесс. Операция выполняется на том месте, где расположен груз (на складе, в автомобиле, вагоне и т. п.).

Операции 2, 3 - промежуточные операции, обеспечивающие перемещение (передачу) груза из начального в конечное положение. В зависимости от рода груза, используемых ПРС, ГЗУ и условий перемещения могут подразделяться на операции перемещения и передаточные.

Операции по перемещению груза зависят от используемых ПРС и обеспечивают вертикальное, горизонтальное, наклонное, вращательное и другое перемещение груза в конечное положение.

Передаточные операции выполняются в сложных технологических погрузочно-разгрузочных процессах, обеспечивая связь между смежными операциями перемещения, и осуществляются путем передачи груза с одной ПРМ на другую, например, при передаче груза с вил погрузчика на вилы крана- штабелера, грузонесущий орган конвейера и т. п.

Операция N - конечная операция (например, расстроповка груза; освобождение груза от вил, высыпание груза из ковша и т. п.), которая завершает технологический процесс погрузки (разгрузки). Целью операции является размещение груза в заданном месте (складе, кузове автомобиля, вагоне и т. п.).

Общая структура технологического процесса погрузки-разгрузки показана на рис. 1.1.

До выполнения погрузочно-разгрузочных операций (в местах размещения и хранения груза: на погрузочно-разгрузочных пунктах и складах) с ним могут выполняться следующие операции: накопление - сосредоточение груза в одном месте; комплектация -перемещение груза о целью отбора из различных точек хранения с последующим объединением в грузовую единицу для отправки потребителю; пакетирование - укрупнение грузовой единицы укладкой более мелких единиц на общий поддон или тару большего размера в строго установленном порядке с последующим скреплением в случае необходимости; складирование - размещение грузов в определенном порядке для хранения или временного накопления.

Необходимо заметить, что для ПРМ циклического действия технологический процесс погрузки-разгрузки или перегрузки некоторой партии груза, насчитывающей больше одного грузового места, будет сопровождаться перемещением ПРМ и (или) его элементов к месту расположения очередной грузовой единицы.

Рис. 1.1. Структура технологического процесса погрузки-разгрузки

Погрузка (разгрузка) одного и того же груза может быть осуществлена различными способами и механизмами. Поэтому совершенно очевидно, что вариант выполнения ПРР должен быть оптимальным с точки зрения материальных и трудовых затрат. Технология ПРР должна учитывать совместные действия ПРМ, автомобилей и других транспортных средств, наличие механизмов и ГЗУ, регулярность подачи подвижного состава и так далее и оформляется в виде технологических схем и технологических карт.

Технологическая схема – графическое представление погрузочно-разгрузочного процесса, в котором приводятся основные сведения: направление перемещения груза, состав операций, способ их выполнения, механизация операций, используемые ГЗУ и приспособления, вид пакетирования и т. д. Технологическая схема изображается графически в виде чертежа, в котором указывается взаимное расположение транспортных и погрузочно-разгрузочных средств, складов груза (или магистрального подвижного состава), подъездных путей. Схема сопровождается описанием погрузочно-разгрузочного процесса и основных элементов его организации. На основании технологической схемы разрабатывается технологическая карта, которая непосредственно используется при организации ПРР.

Технологическая карта - документ, содержащий детальную пооперационную разработку технологического процесса ПРР с указанием технических средств, трудовых и временных затрат.

В технологической карте полностью отражается содержание всех операций технологического процесса и приводятся все данные, необходимые для организации и производства ПРР (наименование груза, тип подвижного состава, ПРС и другого оборудования, содержание и нормирование всех операций, состав комплексной погрузочно-разгрузочной бригады, необходимые нормативы, указания по технике безопасности и т. д.).

При выполнении ПРР должна строго соблюдаться технологическая дисциплина, отклонения от которой снижают эффективность ПРР. По способу выполнения погрузочно-разгрузочные работы делятся: на немеханизированные - все операции выполняются без использования ПРС (вручную); механизированные - все основные операции выполняются с использованием ПРС, а вспомогательные вручную; комплексно-механизированные — основные и вспомогательные операции выполняются с применением ПРМ без использования ручного труда; автоматизированные - большая часть технологического процесса погрузки-разгрузки выполняется ПРМ по заданной программе.

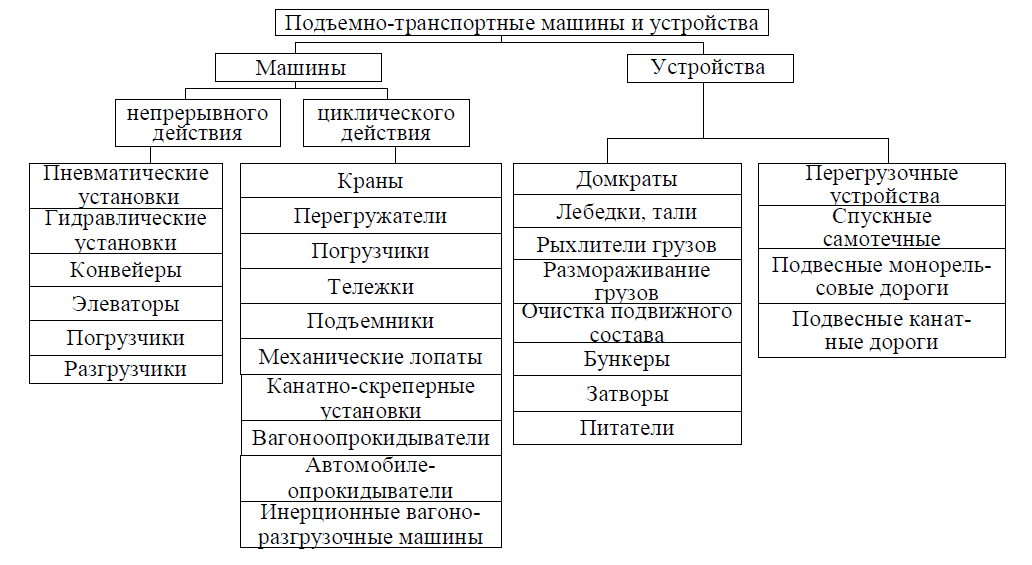

Классификация ПРС

Современные подъемно-транспортные машины характеризуются широким многообразием, определяемым характером перемещения груза, числом степеней свободы движения, типом грузонесущего и грузозахватного органов, предельным значением грузоподъемности и скоростей движения рабочих органов, типом привода, перемещающего рабочие органы, характером преимущественных функций подъема (опускания) или транспортирования груза и другим признакам.

Машины и устройства, применяемые на погрузочно-разгрузочных, складских и транспортных операциях, по характеру перемещения груза подразделяются на две группы:

непрерывного действия: машины, рабочий орган которых (лента, канат. винт, скребок, лоток и др.) движется непрерывно, не останавливаясь для приема и отдачи груза, и перемешает груз к месту назначения непрерывным потоком;

периодического (циклического) действия: машины, у которых грузозахватный орган (крюк, ковш, полуавтоматический и автоматический захват и др.) переносит груз отдельными порциями и после каждого перемещения порции груза возвращается обратно порожним.

Классификация по характеру движения рабочих органов позволяет систематизировать расчеты технико-эксплуатационных показателей.

В зависимости от назначения машины и устройства разделяются:

на специальные - предназначены для выполнения операций только с определенными грузами;

универсальные - предназначены для выполнения операций с различными грузами.

Такая группировка позволяет обобщить опыт применения и упрощает выбор в зависимости от рода груза.

По траектории перемещения машины делятся на перемещающие грузы:

в горизонтальной или близкой к ней наклонной плоскости;

в вертикальной или близкой к ней наклонной плоскости;

в произвольном направлении.

Машины, перемещающие грузы в горизонтальной плоскости. - транспортирующие, в вертикальной - грузоподъемные.

В зависимости от наличия ходового устройства машины бывают:

стационарные;

передвижные (самоходные, несамоходные);

В зависимости от типа силовой установки привода различают машины:

с электроприводом (переменного и постоянного тока);

двигателем внутреннего сгорания (карбюраторный, дизельный);

гидро- и пневмоприводом.

В эксплуатационном отношении подъемно-транспортные машины классифицируются по группам перемещаемых грузов и характеру выполняемых операций:

штучные грузы;

тяжеловесные;

длинномерные;

сыпучие;

контейнерные;

лесные и др.

Внутри каждой группы машины можно классифицировать по грузоподъемности, высоте подъема груза, а также по ряду других эксплуатационных, технических и конструктивных признаков.

Схема классификации подъемно-транспортных машин и устройств приведена на рис. 1.2.

Рис. 1.2. Классификация ПРС

Дата добавления: 2020-02-05; просмотров: 3617;