Гідродинаміка багатофазних систем

Якщо в сталеплавильну ванну вводиться газовий струмінь, то останній розпадається на окремі бульбашки. Кожна бульбашка, що спливав в рідині, рухається з певною швидкістю, яка залежить від розмірів бульбашки.

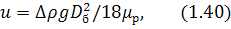

Якщо бульбашка має субміліметровий розмір, швидкість її спливання визначається співвідношенням гравітаційних і в’язкісних сил. При першому режимі швидкість спливання бульбашки:

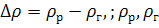

де:  – густина відповідно рідини і газу;

– густина відповідно рідини і газу;  - розмір бульбашки;

- розмір бульбашки;  – динамічна в’язкість рідини.

– динамічна в’язкість рідини.

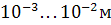

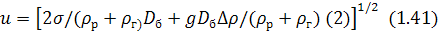

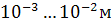

При обумовленому розмірі бульбашки, що в сталеплавильних системах становить порядку  , швидкість ЇЇ спливання визначається хвильовими процесами і обчислюється за формулою

, швидкість ЇЇ спливання визначається хвильовими процесами і обчислюється за формулою

де:  – питома поверхнева енергія рідини.

– питома поверхнева енергія рідини.

Згідно з (1.41) спочатку зі збільшенням розміру бульбашки, коли переважають поверхневі явища, швидкість спадає (другий режим), а потім, коли починають переважати гравітаційні – зростає (третій режим).

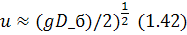

У практиці сталеплавильного виробництва найчастіше зустрічаються випадки, коли бульбашка має досить великі розміри з переважанням гравітаційних сил. Тоді з рівняння (1.41) випливає, що при третьому режимі швидкість спливання бульбашки

Зі збільшенням розміру бульбашки змінюється також її форма. При першому режимі бульбашка має сферичну форму, при другому – еліпсоїдну, а при третьому – чашоподібну.

Коли спливає велика кількість бульбашок, здійснюється барботаж рідини газом. У цьому разі швидкість спливання кожної бульбашки змінюється порівняно зі швидкістю спливання однієї бульбашки завдяки їх взаємному впливу.

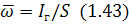

Характеристикою барботажу є зведена швидкість газу, яка визначається за рівнянням

де:  – швидкість подавання газу;

– швидкість подавання газу;

– площа, через яку відбувається барботаж.

– площа, через яку відбувається барботаж.

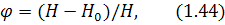

У більшості випадків барботаж сприяє створенню динамічної піни, що характеризується певним газовмістом:

де:  – висота ванни відповідно при барботажі і без нього.

– висота ванни відповідно при барботажі і без нього.

Величина  , яка є складною функцією

, яка є складною функцією  , у більшості випадків збільшується зі зростанням останньої. Збільшення зведеної швидкості газу і відповідно газовмісту приводить до зростання

, у більшості випадків збільшується зі зростанням останньої. Збільшення зведеної швидкості газу і відповідно газовмісту приводить до зростання  , тобто підвищення рівня барботованої сталеплавильної ванни. До цього можуть додаватися поверхневі явища, про які йшлося раніше, що спричинює додаткове збільшення

, тобто підвищення рівня барботованої сталеплавильної ванни. До цього можуть додаватися поверхневі явища, про які йшлося раніше, що спричинює додаткове збільшення  і може призвести до викидів рідких фаз, якщо розміри агрегату недостатні.

і може призвести до викидів рідких фаз, якщо розміри агрегату недостатні.

Окремі бульбашки в барботажній зоні можуть коалесціювати, збільшуючись у розмірах, і навпаки, великі бульбашки, втрачаючи стабільність, роздрібнюються. Унаслідок в зоні барботажу створюється розвинена поверхня розподілу газ – рідина, що сприяє масо- та теплообміну між ними.

Усі викладені явища певною мірою справджуються також для випадку, коли спливає крапля однієї рідини в іншій, з якою не змішується, або коли спливають тверді часточки в рідині. Так, рівняння (1.40) можна використовувати в розрахунках спливання в сталі неметалевих включень, а рівняння 1.41 – у разі спливання рідкого шлаку, що був змішаний зі сталлю під час поза агрегатної обробки останньої.

Коли бульбашки, спливаючи, перетинають поверхню ванни і розміщеної над нею шлакової фази залежно від властивостей межових фаз нижча з них може захоплюватися бульбашкою у вищу. При цьому фрагменти цієї фази можуть роздрібнюватись на краплі розміром порядку  , що створює емульсію крапель нижньої фази у верхній, а може статись, навпаки. Такі шлакометалеві емульсії мають розвинену поверхню контакту, що сприяє тепло - і масообміну між ними. Розрахунок доводить, що ця площа в

, що створює емульсію крапель нижньої фази у верхній, а може статись, навпаки. Такі шлакометалеві емульсії мають розвинену поверхню контакту, що сприяє тепло - і масообміну між ними. Розрахунок доводить, що ця площа в  раз перевищує площу поверхні ванни. Тому видалення з металу шкідливих домішок, сірки і фосфору в шлак більшою мірою залежить від розвиненості процесу створення шлако-металевої емульсії. Унаслідок руху фази перемішуються, що усуває нерівномірність за вмістом компонентів і температурою між окремими ділянками ванни.

раз перевищує площу поверхні ванни. Тому видалення з металу шкідливих домішок, сірки і фосфору в шлак більшою мірою залежить від розвиненості процесу створення шлако-металевої емульсії. Унаслідок руху фази перемішуються, що усуває нерівномірність за вмістом компонентів і температурою між окремими ділянками ванни.

Певною мірою перемішування відбувається внаслідок існування нерівномірності, оскільки остання супроводжується різницею густини між окремими ділянками ванни й появою гравітаційних сил. Завдяки останнім більш легкі ділянки ванни спливають, а важкі – осідають, спричинюючи течії рідини у ванні і перемішування.

Але в більшості випадків гравітаційне перемішування надто слабке, щоб забезпечити рівномірність ванни. Тому в сталеплавильному виробництві застосовують штучні засоби, що посилюють перемішування.

Так, у процесі позапічної обробки чавуну з метою його десульфурації використовують механічні мішалки з графіту. Існують сталеплавильні агрегати, що обертаються під час плавки подібно роторам або Калдо конвертеру. Ці засоби потребують складного устаткування та обладнання і великих витрат на їх утримання.

Тому більшого поширення набуло пневматичне перемішування шляхом уведення газу в сталеплавильну ванну та її барботажу. У барботажній зоні газові об’єми віддають свою потенціальну енергію рідині, втягуючи останню в рух у напрямі спливання бульбашок. Потоки рідини, досягнувши поверхні ванни, розпливаються вздовж останньої і повертають знову вглиб ванни пози барботажною зоною. Унаслідок утворюється контур циркуляції рідини, який охоплює майже всю ванну.

Зі збільшенням інтенсивності подавання газу швидкість руху рідини збільшується і перемішування посилюється, зменшуючи нерівномірність ванни за вмістом компонентів і температурою. Це перемішування може виконуватись штучно за рахунок уведення в ванну газів, переважно аргону або азоту. Найчастіше воно відбувається під час поза агрегатної обробки сталі або продування конвертерної ванни і є ефективним, простим і дешевим.

Під час окислювання вуглецю металу утворюється газ, який переважно складається з монооксиду вуглецю. Останній у вигляді бульбашок спливає на поверхню ванни, спричинюючи її перемішування. Таке природне перемішування досить ефективне. Наприклад, у мартенівському процесі незважаючи на великі розміри ванни (  ) остання майже не має нерівномірностей за складом і температурою металу. Але природне перемішування відбувається лише під час окислювання вуглецю, яке спостерігається періодично. У цьому разі за потреби доводить ся виконувати штучне пневматичне перемішування.

) остання майже не має нерівномірностей за складом і температурою металу. Але природне перемішування відбувається лише під час окислювання вуглецю, яке спостерігається періодично. У цьому разі за потреби доводить ся виконувати штучне пневматичне перемішування.

Останнім часом у конвертерному процесі та безперервному розливанні сталі застосовують електромагнітне перемішування, яке до цього використовували лише в електрометалургії. Воно ґрунтується на тому, що при створенні змінного магнітного поля стосовно рідкого металу в останньому виникають вихрові струми, які, взаємодіючи з електромагнітним полем, спричинюють рух металу. Використовують електричний струм із частотою порядку  , що зі збільшенням частоти зменшує швидкість руху металу..

, що зі збільшенням частоти зменшує швидкість руху металу..

Електромагнітне перемішування достатньо інтенсивне і не супроводжується контактом переміщуваної рідини (металу) зі сторонніми речовинами, що відбувається при пневматичному перемішуванні і в результаті спричинюються небажані зміни в складі металу. Але електромагнітне перемішування потребує додаткового устаткування і витрат на Його застосування.

Дата добавления: 2020-02-05; просмотров: 737;