Розкислення та легування сталі

Наприкінці процесу виплавки сталі в сталеплавильному агрегаті в металі є певний вміст розчиненого кисню, що залежить в основному від вмісту вуглецю, а також інших домішок, температури ванни та окислюваності шлаку. Під час випуску металу із сталеплавильного агрегату відбувається вторинне окислювання внаслідок контакту І киснем повітря, якщо вміст кисню в металі менший за врівноважений з оксидами заліза. Оскільки розчинений кисень спричинює червоноламкість сталі під час обробки тиском, застосовується розкислення виплавленої сталі введенням у метал елементів, що мають більшу спорідненість із киснем, ніж залізо (марганець, кремній, алюміній тощо). Із цих елементів складаються феросплави (феромарганець, феросиліцій, силікомарганець тощо), або використовують у вигляді технічно чистого металу (алюміній).

Феросплави використовують не лише для розкислення, а й для легування сталі. Вони присаджуються в сталь, найчастіше під час випуску її зі сталеплавильного агрегату, оскільки при цьому метал протягом певного часу випуску майже не містить сталеплавильного шлаку, який перешкоджає використанню елементів феросплавів для розкислення сталі.

Якщо температура плавлення феросплаву менша за температуру сталі, то завдяки теплопереносу до кусків феросплаву зі сталі, який відбувається на один порядок швидше, ніж розчинення феросплаву масо-переносом, куски феросплаву плавляться й елемент-розкислювач переходить до розчину.

Якщо температура плавлення феросплаву перевищує температуру сталі, кусок феросплаву нагрівається за рахунок тепло переносу до температури сталі, але залишається твердим, а елемент-розкислювач потрапляв до розчину за рахунок розчинення феросплаву в металі. Оскільки швидкість процесів масо переносу набагато менша за швидкість тепло переносу, розкислення і легування тривають довше й іноді потребують додаткових заходів для своєчасного переходу елементів феросплаву в розчин. Для цього найчастіше застосовується позапічна обробка сталі шляхом вдування в неї аргону або інших нейтральних газів, які спричинюють перемішування сталі та її рух відносно кусків феросплавів, тобто штучну конвекцію, яка прискорює розчинення.

Радикальним способом усунення перешкод для розчинення феросплавів, особливо з високою температурою розплавлення, є попереднє розплавлення феросплавів в електродугових або індукційних печах із подальшим змішуванням лігатури, розплаву феросплаву або суміші феросплавів, з рідкою сталлю при випусканні зі сталеплавильного агрегату. У цьому разі елементи феросплавів розчиняються в сталі майже миттєво.

Залежно від густини феросплаву елементи, що містяться в ньому, застосовуються по-різному.

Якщо густина феросплаву перевищує густину сталі, його куски одразу потопають у сталі і весь час контактують лише з нею, розплавлюючись або розчиняючись. Завдяки цьому елемент феросплаву майже повністю переходить до розчину, використовується лише для розкислення та легування сталі.

Якщо ж густина феросплаву менша за густину сталі, його куски спливають на поверхню металу і контактують як із повітрям, так і з шлаком, коли він потрапляє на цю поверхню. Завдяки окислювальному характеру повітря і шлаку частина елементу феросплаву окислюється, а продукти окислення переходять до шлаку. Де призводить до втрат елемента, так званого угару, який залежить від спорідненості елементу з киснем і температури плавлення феросплаву. У деяких випадках кількість угару може бути дуже великою, наприклад для алюмінію досягає 80-90%.

Для запобігання угару елементів феросплаву використовують штучні засоби, які примушують феросплав входити до металу незалежно від співвідношення густини феросплаву і сталі. Після того як потрібний елемент опинився в розчині металу, відбувається процес розкислення, тобто хімічна взаємодія елементу з розчиненим киснем.

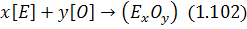

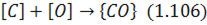

У загальному випадку цю реакцію можна подати у вигляді рівняння:

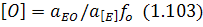

Згідно з виразом для константи рівноваги реакції (1.102) залишковий вміст кисню в сталі:

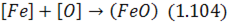

Продукти розкислення мають певну температуру плавлення. Якщо вона менша за температуру сталі, вони перебувають у вигляді рідини, а якщо перевищує її - у твердому стані. У першому можливі варіанти, а в останньому найчастіше  . Якщо продукти розкислення утворюються внаслідок реагування з киснем лише одного елементу, то їх вміст у розплаві оксидів цього елементу спочатку становить майже 100% і лише з часом унаслідок порушення рівноваги реакції:

. Якщо продукти розкислення утворюються внаслідок реагування з киснем лише одного елементу, то їх вміст у розплаві оксидів цього елементу спочатку становить майже 100% і лише з часом унаслідок порушення рівноваги реакції:

до них приєднуються оксиди заліза, а  поступово зменшується. При одночасному розкисленні кількома елементами продукти розкислення спочатку є сумішшю кількох оксидів, а активність кожного з них менша, ніж у пертому випадку.

поступово зменшується. При одночасному розкисленні кількома елементами продукти розкислення спочатку є сумішшю кількох оксидів, а активність кожного з них менша, ніж у пертому випадку.

Розкислювальні властивості елементу визначаються насамперед його константою рівноваги, що залежить від температури. Оскільки реакції розкислення екзотермічні, зниження температури сприяє збільшенню  і зменшенню

і зменшенню  вмісту залишкового кисню.

вмісту залишкового кисню.

Для даного елементу збільшення його вмісту за рівнянням (1.101) зменшує врівноважену з ним концентрацію кисню в сталі. Але в деяких випадках унаслідок великого впливу тієї самої концентрації на коефіцієнт активності кисню це зменшення відбувається лише до визначеної концентрації елементу, а потім вміст залишкового кисню починає збільшуватись. Звичайно ця гранична концентрація перевищує концентрацію елементу в сталі, що використовується.

Залежно від необхідного типу сталевого зливка (киплячий, напівспокійним або спокійний) потрібний ступінь розкислюваності сталі змінюється, що потребує використання відповідних елементів-розкислювачів. Для отримання киплячої сталі використовують марганець, для напівспокійної – марганець і кремній, для спокійної – марганець, кремній і алюміній. При цьому враховується також вміст у сталі вуглецю та інших елементів, здатних розкислювати сталь. Розкислення сумішшю елементів (комплексні феросплави і лігатури) розкислювачів знижує вміст залишкового кисню внаслідок зменшення активності оксидів кожного з них у продуктах розкислення згідно з рівнянням (1.103).

Сам процес розкислення відбувається в певній визначеній послідовності. Після надходження елементу-розкислювача в розчин і досягнення потрібного пересичення останнього продуктами розкислення за реакцією (1.102), створюються зародки нової фази у вигляді цих продуктів. На їх поверхні відбувається реакція розкислення. Оскільки ванна металу має великі розміри, зародки нової фази утворюються майже одночасно у великій кількості місць ванни на відстані один від одного 102...103 мкм. Кожний зародок стає центром тяжіння до нього атомів елементу і кисню навколишнього об’єму металу й вони дифундують у металі до поверхні зародку, на якій взаємодіють згідно з реакцією (1.102). Продукти взаємодії у вигляді оксиду елементу залишаються на поверхні взаємодії, а зародок збільшується за розміром, перетворюючись на неметалеве включення. У результаті в сталі утворюється велика кількість неметалевих включень, розмір яких залежить від типу розкислювача, його концентрації, початкового вмісту розчиненого кисню тощо.

У переважній більшості випадків густина оксидів включень менша за густину сталі. Оскільки вони мають малий розмір, то спливають у режимі, коли швидкість спливання визначається в’язкістю сталі і залежить від розміру спливаючого тіла в другому ступені. Включення розміром 101..102 мкм спливають зі швидкістю 10-3...10-2см/с і протягом розкислення, позапічної обробки і розливання сталі, що тривають разом близько години, не всі включення встигають спливти на поверхню ванни металу.

Кількість неметалевих включень, що містяться в металі в даний момент, залежить від співвідношення швидкості їх утворення та спливання.

На початку розкислення, коли розчиненого кисню в металі міститься багато і швидкість утворення продуктів розкислення велика, а швидкість відокремлення включень менша за останню, кількість включень збільшується. З часом вміст розчиненого кисню зменшується, що зменшує швидкість утворення включень. Тому оскільки вони продовжують спливати на поверхню металу, кількість включень у металі починає зменшуватись.

Звичайно кількість включень у сталі досягає максимуму через 3...5хв. після початку розкислення, а більша частина включень встигає спливти з металу протягом 10хв. Тому розливну сталі починають через певний час після випуску і розкислення.

Під час позапічної обробки сталі та її розливки, якщо на поверхні. Металу є пічний шлак, його кисень може надходити до сталі за умови,що залишковий кисень менший за врівноважений із цим шлаком,який називається ковшовим. Унаслідок відбувається додаткове окислення елементів, розчинних у сталі, яке називають вторинним на відміну від угару елементів під час розкислення. Це змінює склад сталі і має враховуватися при її розкисленні та легуванні. Щоб запобігти вторинному окисленню елементів, вживають заходів щодо обмеження потрапляння пічного шлаку на випуску до ковша.

Під час позапічної обробки шляхом продувки металу аргоном або іншим нейтральним газом відбувається укрупнення неметалевих включень, що прискорює їх спливання зі сталі і зменшує їх залишковий вміст. Одночасно, якщо в ковші є ковшовий шлак, прискорюється вторинне окислення і створюються нові неметалеві включення.

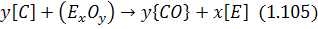

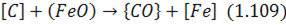

При вакуумуванні сталі внаслідок зменшення тиску порушується рівновага реакцій розчиненого вуглецю з неметалевими включеннями:

що призводить до порушення останніх.

Водночас може порушитись реакція взаємодії:

якщо залишковий після розкислення вміст кисню досить великий. У цьому разі вуглець спричинює зменшення вмісту розчиненого кисню, тобто відіграє роль розкислювача.

Шлакоутворення

При виробництві сталі в сталеплавильних агрегатах поряд із переробкою металошихти на сталь відбуваються процеси шлакоутворення.

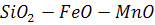

У кислих сталеплавильних процесах шлак утворюється насамперед унаслідок окислення елементів, розчинених у металі, зі створенням конденсованих продуктів реакції. До них належать кремній, марганець і залізо, а в деяких випадках - титан, хром, ванадій та інші елементи, що містяться в природнолегованих чавунах або в легованому брухті. Продукти окислення створюють первинний шлак переважно системи  , складові якої в сумі при використанні переробних чавунів досягають 90-95%.

, складові якої в сумі при використанні переробних чавунів досягають 90-95%.

Якщо використовують рідкий чавун, то з ним до кислого сталеплавильного агрегату звичайно надходить до ~3% доменного або міксерного шлаку залежно від схеми доставки та зберігання чавуну. Доменний шлак містить  та інші компоненти. У міксерному шлаці містяться

та інші компоненти. У міксерному шлаці містяться  . Обидва види шлаку містять певну кількість оксиду кальцію, внаслідок чого вміст останнього в кислому сталеплавильному шлаку може досягати 5-10%. За відсутності оксиду кальцію в кислому шлаці останній насичений при 50-52% кремнезему і тому густий і іноді навіть твердий. Із підвищенням концентрації

. Обидва види шлаку містять певну кількість оксиду кальцію, внаслідок чого вміст останнього в кислому сталеплавильному шлаку може досягати 5-10%. За відсутності оксиду кальцію в кислому шлаці останній насичений при 50-52% кремнезему і тому густий і іноді навіть твердий. Із підвищенням концентрації  у шлаці збільшується концентрація насичення кремнеземом до 55-60%. За відсутності відповідної кількості кремнію в чавуні насичення шлаку кремнеземом відбувається шляхом розчину в ньому футеровки, що звичайно містить понад 90-95%

у шлаці збільшується концентрація насичення кремнеземом до 55-60%. За відсутності відповідної кількості кремнію в чавуні насичення шлаку кремнеземом відбувається шляхом розчину в ньому футеровки, що звичайно містить понад 90-95%  .

.

Насичення кислого шлаку кремнеземом запобігає його спінюванню. Навпаки, при підвищенні вмісту оксидів марганцю, заліза і кальцій та переходу всього кремнезему в розчин текучість шлаку збільшується, що спричинює спінювання. При високій швидкості окислення вуглецю, що відбувається в кислих бесемерівських конвертерах, це призводить до викидів шлаку разом з емульгованими в ньому краплями металу.

Іноді в доменному шлаці зустрічаються підвищені концентрації оксидів калію  і натрію

і натрію  , які підсилюють спінювання бесемерівського шлаку. У цих випадках доводиться змінювати шихтові матеріали доменного процесу, з якими вони надходять, щоб запобігти постійним ускладненням у вигляді викидів у технології сталеплавильного процесу.

, які підсилюють спінювання бесемерівського шлаку. У цих випадках доводиться змінювати шихтові матеріали доменного процесу, з якими вони надходять, щоб запобігти постійним ускладненням у вигляді викидів у технології сталеплавильного процесу.

При насиченні кислого шлаку кремнеземом розчинення кислої . футеровки в шлаці істотно зменшується, а тривалість її роботи, тобто кампанія конвертера з футеровки, збільшується.

Щоб забезпечити насичення кислого шлаку кремнеземом, потрібно підтримувати достатньо низьку концентрацію оксидів марганцю і заліза. Перше досягається шляхом вибору відповідного співвідношення марганцю і кремнію в чавуні; приблизно 1:2. У цьому разі після окислення цих елементів первинний шлак стає насиченим кремнеземом. Кількість оксидів заліза в шлаці залежить від добавок твердих окислювачів у ванну, а при вдуванні повітря в кислих конвертерах – від глибини ванни металу, через яку проходять бульбашки повітря.

Іноді вразі несприятливого складу чавуну або інших чинників використовується насичення шлаку кремнеземом шляхом добавок піску. Якщо шлак значно пересичений кремнеземом протягом тривалого часу, він налипає на футеровку товстим шаром, що зменшує об’єм ванни і посилює викиди шлаку і металу. У цьому разі можливе травлення шлаку плавиковим шпатом.

Шлакоутворення в основних сталеплавильних процесах відбувається з постійним застосуванням флюсів. Первинний шлак утворюється, як і в кислих процесах, унаслідок окислення елементів металу: кремнію, марганцю і заліза, при легованій металошихті – титану, хрому, ванадію та ін. Оскільки первинний шлак майже не містить оксиду кальцію і здатний швидко розчиняти основну футеровку, що складається переважно з оксидів магнію і кальцію, щоб запобігти цьому звичайно із самого початку сталеплавильного процесу до ванни надходять основні флюси у вигляді вапняка (переважно мартенівський процес) і вапна (конвертерний процес).

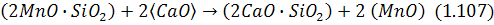

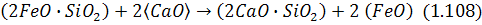

Флюси, що містяться в первинному шлаку, нагріваються І розчиняються в ньому внаслідок протікання реакцій:

Завдяки цьому основність шлаку постійно зростає від  на початку процесу, до

на початку процесу, до  – у середині його.

– у середині його.

Створення  , який має властивості міцної сполуки, що майже не дисоціює, приводить до гетерогенізації шлаку. Спочатку при малому вмісті двокальцієвого силікату це спричинює підвищення стійкості динамічної піни шлакометалевої емульсії. Зростання активності оксидів заліза, що відповідає такому складу шлаку, призводить до порушення рівноваги реакції:

, який має властивості міцної сполуки, що майже не дисоціює, приводить до гетерогенізації шлаку. Спочатку при малому вмісті двокальцієвого силікату це спричинює підвищення стійкості динамічної піни шлакометалевої емульсії. Зростання активності оксидів заліза, що відповідає такому складу шлаку, призводить до порушення рівноваги реакції:

яка відбувається на поверхні контакту крапель металу, що містить вуглець, зі шлаком. Монооксид вуглецю, що утворюється при цьому, у вигляді бульбашок розміром порядку кількох міліметрів прикріплюється до крапель металу, підтримуючи їх у зваженому стані й одночасно спінюючи шлаки. Малий розмір бульбашок і підвищена в’язкість гетерогенізованого шлаку підсилюють стійкість піни, що спричинює зростання її газонасичення і рівня шлакометалевої емульсії. Аналогічні процеси відбуваються в процесі переробки фосфористих чавунів унаслідок утворення  . Якщо розміри ванни в мартенівській печі або робочого простору в конвертері виявляються недостатніми, шлакометалева емульсія викидається газами, що виділяються при окисленні вуглецю, призводячи до так званих викидів. Запобігти цьому вдається шляхом зменшення вмісту оксидів заліза в шлаці та уповільнення процесу окислення вуглецю.

. Якщо розміри ванни в мартенівській печі або робочого простору в конвертері виявляються недостатніми, шлакометалева емульсія викидається газами, що виділяються при окисленні вуглецю, призводячи до так званих викидів. Запобігти цьому вдається шляхом зменшення вмісту оксидів заліза в шлаці та уповільнення процесу окислення вуглецю.

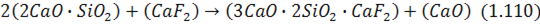

Подальший перехід оксиду кальцію до шлаку відбувається шляхом розчинення вапна завдяки тому, що концентрація насичення оксидом кальцію шлаку перевищує його фактичний вміст. Перша звичайно становить  у силікатних і фосфатних шлаках, у той час як навіть кінцева концентрація оксиду кальцію в шлаці менша за насичену. Під час розчинення вапна утворюється двокальцієвий силікат, що шаром покриває куски розчинюваного вапна. Якщо такий шар утворюється, то завдяки його гетерогенізації розчинення вапна припиняється або значно уповільнюється. Запобігти цьому можна, розплавивши шар добавками плавикового шпату або підвищивши вміст у шлаці оксидів марганцю, і заліза, що знижують температуру плавлення цього шару. Плавиковий шпат реагує з двокальцієвим силікатом за реакцією:

у силікатних і фосфатних шлаках, у той час як навіть кінцева концентрація оксиду кальцію в шлаці менша за насичену. Під час розчинення вапна утворюється двокальцієвий силікат, що шаром покриває куски розчинюваного вапна. Якщо такий шар утворюється, то завдяки його гетерогенізації розчинення вапна припиняється або значно уповільнюється. Запобігти цьому можна, розплавивши шар добавками плавикового шпату або підвищивши вміст у шлаці оксидів марганцю, і заліза, що знижують температуру плавлення цього шару. Плавиковий шпат реагує з двокальцієвим силікатом за реакцією:

порушуючи останній і створюючи сполуку, що називається «Каспідін». Температура плавлення цієї сполуки приблизно дорівнює 1450°C, тобто нижча за звичайну в цей час температуру ванни. Створенню шару двокальцієвого силікату запобігає достатній вміст у шлаці оксидів заліза і марганцю.

Усунення шару двокальцієвого силікату на кусках вапна відновлює їх розчинення в шлаці.

Поступово оксид кальцію вапна переходить до шлаку і останній здобуває потрібну основність. Остання добирається такою, щоб забезпечити потрібне відокремлення з металу сірки і фосфору, але водночас же зберегти гомогенний стан шлаку. У противному разі під час гетерогенізації шлаку швидкість масопереносу в ньому сірки і фосфору знижується. Іноді створюється шлак високої основності та сірко- і фосфоропоглинаючої здатності, що не використовується через велику в’язкість шлаку, а сірка і фосфор із металу не виводяться.

Чим вища потрібна основність шлаку, тим більше треба використати плавнів, які б підтримували температуру плавлення шлаку на рівні фактичної температури ванни і зберігали гомогенний стан шлаку. Як у процесі плавки, так і наприкінці її цьому сприяє плавиковий шпат (у конвертерному процесі), боксит (у мартенівському процесі), оксиди марганцю і заліза (в обох процесах).

Сталеплавильний шлак контактує з футеровкою ванни, оксиди якої звичайно розчиняються в шлаці, що призводить до поступового порушення футеровки. Найстійкішим проти розчинення в шлаці є оксид магнію завдяки низькій концентрації розчинності в шлаці. Остання залежить від вмісту кремнезему в шлаці і змінюється від 30-35% на початку плавки, до 10-15% - наприкінці її. Відповідно розчинність оксиду магнію в шлаці зменшується а 20-25% до 5-7%. Щоб запобігти розчиненню оксиду магнію, штучно підвищується його вміст у шлаці шляхом присадки в останній матеріалів, що містять оксид магнію. Ними можуть бути відпрацьовані вогнетриви тієї самої футеровки, що утворилися за попередніми кампаніями агрегату, вапняк із підвищеним вмістом оксиду магнію або доломіт. Кількість матеріалу добирають такою, щоб не перевищити концентрацію розчинності оксиду магнію в шлаці і запобігти його гетерогенізації.

Існують технології сталеплавильного виробництва, в яких одна із стадій виконується при основній футеровці, але без використання основних флюсів. Вони звичайно пов"язані з переробкою металошихти особливого складу, насамперед природнолегованих чавунів, і потребують мінімізації створюваного шлаку. У таких випадках утворюється первинний шлак, що є продуктом окислення елементів, у тому числі легуючих, що містяться в металошихті. Цей шлак відокремлюється від металу перед наступними етапами процесу. Бажано мати гетерогенний шлак, що сприяє відокремленню.

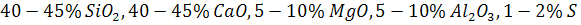

У процесі позапічної обробки сталі використовують так звані синтезовані шлаки, які отримуються розплавленням в електропечі або іншому агрегаті шихти з відповідних матеріалів. Звичайно це шлак системи  .У подальшому він змішується зі сталлю, виводячи з неї шкідливі домішки.

.У подальшому він змішується зі сталлю, виводячи з неї шкідливі домішки.

Іноді для цього застосовуються тверді суміші відповідних матеріалів, які під час змішування зі сталлю нагріваються, плавляться й утворюють розчини. Найчастіше це суміші вапна і плавикового шпату.

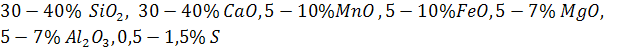

Нарешті, шлакоутворення відбувається при розливці сталі,коли використовуються тверді суміші матеріалів, що утворюють шлаки системи  та інших оксидів. Існує багато різновидів цих сумішей залежно від наявності та ціни матеріалів, що утворюють їх.

та інших оксидів. Існує багато різновидів цих сумішей залежно від наявності та ціни матеріалів, що утворюють їх.

Дата добавления: 2020-02-05; просмотров: 976;