Поверхневі явища в сталеплавильних системах

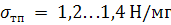

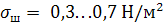

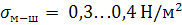

Питома поверхнева енергія сталей  , для шлаку

, для шлаку  , міжфазна питома енергія на межі металу і шлаку

, міжфазна питома енергія на межі металу і шлаку  залежно від вмісту останнього. Найістотніше на енергію

залежно від вмісту останнього. Найістотніше на енергію  впливає

впливає  : з підвищенням вмісту

: з підвищенням вмісту  ця енергія знижується.

ця енергія знижується.

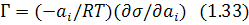

Якщо в рідкій фазі є компонент, здатний знижувати питому поверхневу енергію, то він розмішується в поверхневому шарі фази з концентрацією, що перевищує концентрацію в об’ємі фази. Таке явище називається адсорбцією. Згідно з рівнянням Гіббса поверхнева концентрація

де  – активність і-го компонента.

– активність і-го компонента.

Із підвищенням поверхневої концентрації змінюється хід поверхневих реакцій. Поверхнева концентрація збільшується тоді, коли масо-перенос поверхнево-активного компоненту з об’єму фази відбувається з більшою швидкістю, ніж витрати цього компоненту за хімічною реакцією. У цьому разі в розрахунках швидкості поверхневої хімічної реакції потрібно використовувати не об"ємну, а поверхневу активність.

До поверхнево-активних елементів, розчинних у залізі, насамперед належать кисень і сірка. Перший завдяки поверхневій активності впливає на розчинення та виділення зі сталі азоту, утруднюючи обидва ці процеси. Другий елемент знижує швидкість окислювання вуглецю з металу киснем газової фази, оскільки займає поверхню контакту, потрібну для адсорбції атомів кисню за реакцією (1.28). До сильних поверхнево активних компонентів шлаку в контакті з металом належить  завдяки реакції (1.29) обміну з металом киснем. У контакті з газовою фазою таких компонентів у шлаку, мабуть, немає.

завдяки реакції (1.29) обміну з металом киснем. У контакті з газовою фазою таких компонентів у шлаку, мабуть, немає.

Метал може змочувати футеровку різною мірою залежно від віку останньої. Крайовий кут змочування  нової футеровки досягає 90°, а в процесі її роботи знижується до 30...40°. З часом досить важко відокремити метал від футеровки, наприклад, при випуску плавки зі сталеплавильного агрегату.

нової футеровки досягає 90°, а в процесі її роботи знижується до 30...40°. З часом досить важко відокремити метал від футеровки, наприклад, при випуску плавки зі сталеплавильного агрегату.

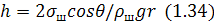

Крайовий кут змочування футеровки шлаком менший, ніж металом внаслідок спорідненості цих фаз, оскільки кожна з них є сумішшю оксидів. Цей кут може зменшуватися майже до нуля, що утруднює відокремлення шлаку від футеровки. Крім того, унаслідок капілярності збільшується глибина h , на яку шлак може затікати до капілярів футеровки, то визначається рівнянням:

де:  – густина шлаку;

– густина шлаку;  – прискорення вільного падіння;

– прискорення вільного падіння;  – радіус капіляра.

– радіус капіляра.

Завдяки капілярності існує так званий робочий шар футеровки, просякнутий шлаком, що впливає на певні властивості цього шару; знижує його вогнетривкість і примушує брати участь в окислювальних процесах у металі через наявність у шлаці

Затікання шлаку до капілярної пори залежить не лише від поверхневих властивостей фаз, а й від розподілу температури вогнетривів уздовж пори. Звичайно максимальна температура спостерігається на внутрішній поверхні вогнетривів, а на відстані від останньої вона зменшується. Відповідно шлак або метал, що затікають до пори, у зоні вогнетриву з низькою температурою, охолоджуються. Якщо їх температура плавлення стає вищою за температуру вогнетривів, вони тверднуть. При цьому затікання припиняється, навіть коли можливості затікання за рівнянням (1.34) ще не використані.

Якщо в рідині спливає газовий об’єм, то на межі з ним рідина має певну питому поверхневу енергію  . За наявності в рідині часточок, що мають у контакті з рідиною міжфазну питому енергію

. За наявності в рідині часточок, що мають у контакті з рідиною міжфазну питому енергію  , а з газовою фазою –

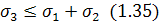

, а з газовою фазою –  часточки можуть прикріплюватись до газового об’єму, якщо дотримується співвідношення

часточки можуть прикріплюватись до газового об’єму, якщо дотримується співвідношення

бо це буде супроводжуватись зниженням загальної кількості енергії системи.

На цьому основане видалення з металу неметалевих включень під час барботажу через сталеплавильну ванну газів.

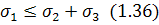

Часточки, розміщені в рідині, можуть коалесціювати, якщо вони рідкі, або коагулювати, якщо вони тверді, за умови, що поверхнева енергія на межі між часточками  буде меншою за суму поверхневих енергій

буде меншою за суму поверхневих енергій  часточок на межі з рідиною:

часточок на межі з рідиною:

На цій умові основане укрупнення неметалевих включень у металі, що збільшує швидкість їх спливання і відокремлення зі сталі. Укрупнення прискорюється з підвищенням частоти стикання часточок, що відбувається, наприклад, під час барботажу газів через метал.

Коли газові об’єми спливають у рідині, створюється піна, що може бути динамічною або стійкою. Динамічна піна існує лише під час барботажу; з його припиненням швидко зникає. Навпаки, стійка піна Існує після цього ще тривалий час. Стійкість піни зростає зі зменшенням питомої поверхневої енергії рідини і в певному діапазоні підвищення її в’язкості. Перше зменшує втрати енергії на створення піни, друге зменшує швидкість витікання піни з між бульбових проміжків, що зменшує швидкість руйнування створеної піни. Динамічні піни відрізняються великою товщиною цих проміжків і тому швидко зникають після припинення барботажу. Навпаки, у стійких пінах між бульбові проміжки дуже тонкі та майже плоскі, а газові об’єми мають багатогранну форму.

Спінювання збільшується за наявності в рідині поверхнево-активних речовин (пар) завдяки тому, що внаслідок адсорбції останні знижують питому поверхневу енергію.

У сталеплавильному виробництві метал найчастіше спінюється при збільшенні швидкості реакції окислювання вуглецю, що відбувається з виділенням газу. Це особливо помітно при кипінні сталі у виливниці, коли висота металу у виливниці може збільшуватись на 10-20%.

Набагато сильніше спінюється сталеплавильний шлак, особливо коли його в’язкість досягає найсприятливіших для спінювання величин насамперед внаслідок виділення в шлаці твердих часточок при пересиченні деякими компонентами. Ці часточки, розміщуючись у між бульбових проміжках, утруднюють витікання з них рідини, що підвищує стійкість піни.

Найчастіше гетерогенізація силікатного основного шлаку відбувається при утворенні в процесі шлакоутворення двокальцієвого силікату  , а фосфатного – при утворенні три кальцієвого фосфату

, а фосфатного – при утворенні три кальцієвого фосфату  .У кислих шлаках гетерогенізація відбувається завдяки часточкам кремнезему

.У кислих шлаках гетерогенізація відбувається завдяки часточкам кремнезему  . Внаслідок спінювання сталеплавильних шлаків їх об’єм може збільшуватись у 30-40 разів, що потребує конструювання внутрішнього об’єму сталеплавильних агрегатів з урахуванням цього і тому значно більшим, ніж за відсутності спінювання, щоб запобігти витіканню спінених металу і шлаку з агрегатів. Проте в окремих випадках витікання спінених фаз відбувається й має вибуховий характер, коли фрагменти піни металу та шлаку викидаються з агрегату на різну, у тому числі велику відстань – до десятків метрів. Такі ускладнення сталеплавильного процесу називають викидами, вони загрожують здоров"» і життю персоналу, що обслуговує агрегати, призводять до втрат металу, забруднюють робочі площі та навколишнє середовище.

. Внаслідок спінювання сталеплавильних шлаків їх об’єм може збільшуватись у 30-40 разів, що потребує конструювання внутрішнього об’єму сталеплавильних агрегатів з урахуванням цього і тому значно більшим, ніж за відсутності спінювання, щоб запобігти витіканню спінених металу і шлаку з агрегатів. Проте в окремих випадках витікання спінених фаз відбувається й має вибуховий характер, коли фрагменти піни металу та шлаку викидаються з агрегату на різну, у тому числі велику відстань – до десятків метрів. Такі ускладнення сталеплавильного процесу називають викидами, вони загрожують здоров"» і життю персоналу, що обслуговує агрегати, призводять до втрат металу, забруднюють робочі площі та навколишнє середовище.

Дата добавления: 2020-02-05; просмотров: 692;