Рекомендации по конструированию заклепочных соединений

Заклепки широко применяются для выполнения неразъемных соединений. Промышленность выпускает обширную номенклатуру заклепок, отличающихся назначением, геометрией закладной головки, размерами, материалом, конструкцией и технологией клепки. Сортамент применяемых в авиастроении заклепок приведен в [1].

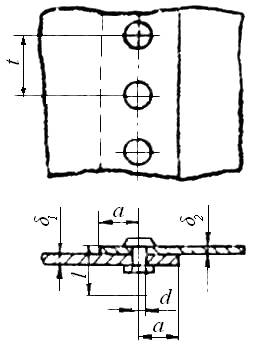

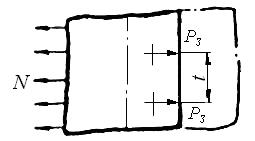

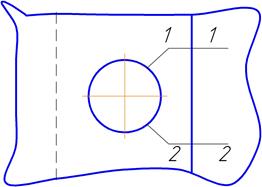

Основными параметрами заклепочного соединения являются (рис. 2.1.):

d - диаметр заклепки;

L - длина заклепки;

t - шаг заклепочного шва;

a - расстояние от края листа;

δi - толщина соединяемых листов;

s = Σ δi - толщина пакета.

Соединение, показанное на рис. 2.1, является однорядным односрезным. Определение параметров

соединения имеет смысл проводить из условия равнопрочности всех его элементов.

Как правило, из предшествующего проектировочного расчета конструктору известны толщины и материал соединяемых листов.

Рисунок 2.1.

Подбор диаметра заклепки d осуществляется из условия равнопрочности заклепки на срез и

заклепки или листов под ней на смятие:

Рср = Рсм ,

Откуда легко получить:

(1)

(1)

где

[σсм]л, [σср]зк - допускаемые напряжения на смятие соответственно материала листа и заклепки;

τзк - допускаемое напряжение на срез заклепки;

δmin - минимальная из толщин листов

Найденное значение округляется до ближайшего по сортаменту.

В конструкторской практике подбор диаметров заклепок чаще ведут по нормали 3АР (см. [1], где в табличном виде приведены значения Рср и Рсм в зависимости от d и δ.

В силовых соединениях заклепки диаметром меньше 3 мм не применяются.

Основы расчета локальной группы заклепок рассмотрены в курсе «Основы конструирования машин». Для авиационных конструкций характерно применение заклепочных соединений в регулярных зонах панелей обшивки, нагруженных распределенными нормальными и касательными силами.

Определение шага t рассмотрим в зависимости от варианта нагружения:

1) Нагружение листов обшивки нормальными силами. Из условия равновесия листов (рис. 2.2) и прочности заклепки на срез и листа на смятие:

где i - число рядов заклепок;

n - число плоскостей среза в заклепке;

N = [σ] δ - погонная нормальная сила;

[σ] - допускаемое нормальное напряжение в листе;

Pразр = min {Рср; Рсп} - разрушающее усилие для шва (Рср и Рсм определяются по нормали ЗАР).

Или

откуда

откуда  (2)

(2)

Рисунок 2.2.

2) Нагружение листов обшивки касательными силами (рис. 2.3.).

Из тех же соображений:

где Т = [τ]δ - погонная касательная сила;

[τ] - допускаемое касательное напряжение в листе.

Или

откуда

откуда  (3)

(3)

Для условия: [τ] ≈ 0,65 [σ]

Рисунок 2.3 Рисунок 2.4

3) Комбинированное нагружение обшивки.

Согласно рис. 2.4

Из условия равнопрочности листа и прочности заклепки на срез:

или

(4)

(4)

где σ и τ - действующие в листе напряжения.

Найденный из условия прочности шаг по технологическим соображениям должен быть уменьшен до ближайшего стандартного. ОСТ 1.00016-71 предусматривает следующие значения шага в заклепочных швах:

t , мм: 12,5; 15; 17,5; 20; 25; 30; 35; 40; 50; 60.

Отклонения от стандарта допускаются в сложных, нерегулярных местах, при постановке отдельных групп заклепок. Ограничения на величину шага:

t ≤ 25 δ1

t ≥ 3d - для однорядного шва, (5)

t ≥ 5d - для многорядного шва.

Определение минимального расстояния от края листа а проводится из условия равнопрочности листа на смятие и срез:

Рсмл = Рсрл

Рисунок 2.5

Срез происходит по линиям 1 - 1 и 2 - 2 (рис. 2.5).

Отсюда легко вывести:

(6)

(6)

Поскольку:

[σсм] ≈ 2[τл] (6a)

а ≈ 1,5d,

На практике принимают a = (1,5 - 2,0)d .

Определение длины заклепки L в зависимости от толщины пакета и диаметра ведется по ОСТ 1.34041-79 – для обычных заклепок и по ОСТ 1.34042-79 – для стержневых.

Часто используют простые соотношения:

L = S + 1,3d - для заклепок с нормальной замыкающей головкой;

L = S + 0,8d - для заклепок с потайной замыкающей головкой.

Полученное значение округляют до ближайшего по сортаменту.

Порядок конструирования заклепочного шва рекомендуется следующий:

1) выбирается тип соединения (n, i) и тип (нормаль или ОСТ) заклепки ([τзк]). Есть смысл начать

конструирование с однорядного шва (i = 1);

2) определяется по (1) и подбирается по сортаменту диаметр заклепки d, по нормали 3АР - Рср и Рсм;

3) по (2), (3) или (4) определяется шаг заклепок и уменьшается до ближайшего стандартного. При невыполнении ограничений (5) нужно изменить i или n и повторить пункты 1 - 3;

4) Определяется расстояние от края листа и длина заклёпки

Конструируя заклепочное соединение надо придерживаться некоторых правил:

заклепки должны нагружаться только срезающими усилиями;

расстояние между рядами h в двух- или многорядном соединении принимается равным h = (0,6 – 0,8) t;

пакет должен состоять не более чем из трех элементов (листов);

толщина пакета S ≤ (5 ÷ 6)d;

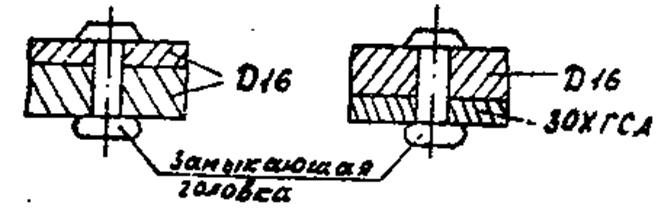

пакет лучше комплектовать так, чтобы более прочный лист располагался со стороны замыкающей головки (рис. 2.6).

Рисунок 2.6.

Дата добавления: 2016-06-15; просмотров: 4386;