Механизмы подъема с гидроприводом и основы их расчета.

Гидроприводы, обладающие меньшей металлоемкостью, глубоким и экономичным бесступенчатым регулированием скорости, малой инерционностью привода, небольшими динамическими нагрузками в механизмах и др., находят широкое применение во многих машинах, в том числе и в грузоподъемных.

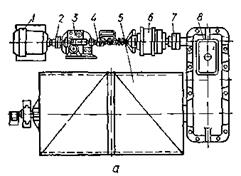

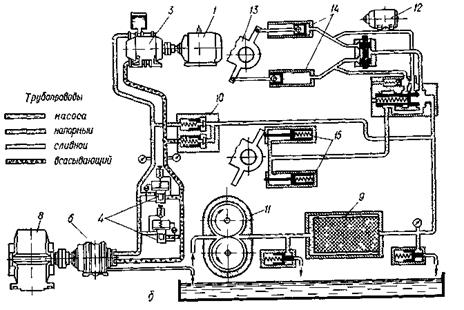

На рисунке 6.9, а приведен общий вид механизма подъема с высокооборотным (низкомоментным), а на рисунке 6.9, в – с высокомоментным гидроприводами. Гидравлическая схема управления высокооборотным гидроприводом показана на рисунке 6.9, б. Электродвигатель 1 через муфту 2 приводит в движение регулируемый аксиально-поршневой насос 3, подающий рабочую жидкость к гидромотору 6, который через муфту 7 и редуктор 8 вращает барабан 5.

Для предохранения системы от перегрузок предусмотрены клапаны 4. В гидромоторе установлен дисковый тормоз с пружинным замыканием, размыкается он силой давления жидкости под плунжером, сжимая при этом тормозную пружину.

Принцип работы схемы управления. От насоса 3 рабочая жидкость подается шестеренным насосом 11 через фильтр 9 к клапанам 10, которые поддерживают давление в магистрали всасывания насоса 3 и пропускают жидкость до тех пор, пока давление не достигнет номинальной величины. Подача насоса регулируется дистанционно из кабины крановщика с помощью сельсинов, один из которых установлен в кабине, а другой 12 на насосе 3. Изменяя угол наклона люльки 13 с помощью штоков 14 гидроцилиндров насоса, меняется подача. При отключении двигателя люлька устанавливается с помощью нульустановителя 15 в таксе положение, при котором подача насоса равна нулю.

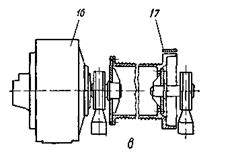

Рисунок 6.9 – Механизмы подъема с гидроприводами и схема их управления

В механизме с высокомоментным гидромотором 16 последний соединен с барабаном непосредственно. На барабане установлен ленточный тормоз 17 закрытого типа с гидрозамыканием.

За последнее время безредукторные приводы (с электрическим и гидравлическим двигателями) находят все более широкое применение во многих отраслях машиностроения в силу целого ряда преимуществ перед обычными приводами и в первую очередь улучшенных динамических и весовых характеристик.

Расчет гидропривода сводится к определению мощности и кинематических параметров гидромоторов.

Расчетная мощность (кВт) гидромотора при номинальных нагрузке и скорости

(6.47)

(6.47)

где МБ — крутящий момент на барабане, кН×м;  — угловая скорость барабана, с-1,

— угловая скорость барабана, с-1,  - к. п. д. редуктора.

- к. п. д. редуктора.

Расчетные параметры гидромоторов: коэффициент усиления по скорости

(6.48)

(6.48)

коэффициент утечек

(6.49)

(6.49)

где  - номинальная скорость вращения гидромотора;

- номинальная скорость вращения гидромотора;  - объемный к. п. д ;

- объемный к. п. д ;  - номинальное давление;

- номинальное давление;  - рабочий объем, см3/об.

- рабочий объем, см3/об.

Передаточное число редуктора

(6.50)

(6.50)

где  - номинальный момент гидромотора.

- номинальный момент гидромотора.

Расчетная мощность насоса при номинальных нагрузках и скорости

(6.51)

(6.51)

Расчетные параметры насоса: коэффициент усиления по рас ходу

(6.52)

(6.52)

где  - максимальный рабочий объем;

- максимальный рабочий объем;  - параметр регулирования; коэффициент утечек

- параметр регулирования; коэффициент утечек

(6.53)

(6.53)

где  - номинальная угловая скорость насоса;

- номинальная угловая скорость насоса;  - номинальное давление насоса,

- номинальное давление насоса,  - объемный к. п. д.

- объемный к. п. д.

Расчетная скорость насоса

(6.54)

(6.54)

где  - объемный к. п. д ,

- объемный к. п. д ,  - передаточное число редуктора.

- передаточное число редуктора.

Расчетная мощность электродвигателя при номинальной нагрузке

(6.55)

(6.55)

где  — общий к. п. д. гидромотора,

— общий к. п. д. гидромотора,  - общий к. п. д. насоса.

- общий к. п. д. насоса.

Условие для выбора электродвигателя

(6.56)

(6.56)

Фактическое значение кратности максимального момента, при котором должно соблюдаться условие

. (6.57)

. (6.57)

Максимальный крутящий момент на валу насоса

(6.58)

(6.58)

где  ; e - ускорение вала гидромотора

; e - ускорение вала гидромотора

(6.59)

(6.59)

где  - среднее угловое ускорение барабана;

- среднее угловое ускорение барабана;  - момент инерции масс механизма, приведенный к валу гидромотора

- момент инерции масс механизма, приведенный к валу гидромотора

(6.60)

(6.60)

где  - момент инерции вращающихся деталей механизма с грузом;

- момент инерции вращающихся деталей механизма с грузом;  - момент инерции вращающихся масс гидромотора и муфт.

- момент инерции вращающихся масс гидромотора и муфт.

7. МЕХАНИЗМЫ ПЕРЕДВИЖЕНИЯ ГРУЗОПОДЪЕМНЫХ МАШИН.

Общие сведения

В грузоподъемных машинах на автомобильном транспорте применяется пневмоколесное ходовое оборудование.

Пневмоколесное ходовое оборудование используют в стреловых самоходных кранах, козловых кранах для перегрузки контейнеров, известно применение пневмоколесного хода в мостовых кранах [8].

Шины используют по ГОСТ 8430—76 «Шины пневматические для большегрузных автомобилей, строительных, дорожных и подъемно-транспортных машин. Технические условия», ГОСТ 12715—83 «Шины пневматические диагональные для большегрузных автомобилей, строительных, дорожных и подъемно-транспортных машин. Основные параметры и размеры», ГОСТ 5513—75 «Шины пневматические для грузовых автомобилей, автоприцепов, автобусов и троллейбусов. Технические условия», ГОСТ 13298—78 «Шины с регулируемым давлением. Технические условия». В зависимости от условий эксплуатации шины могут иметь рисунки протектора дорожный (для дорог с усовершенствованным капитальным покрытием), универсальный (для дорог с усовершенствованным облегченным покрытием и переходных), повышенной проходимости (для бездорожья и мягких грунтов). Категории дорог см. в СниП 2.05.02—85 «Автомобильные дороги» и СниП 2.05.07—85 «Промышленный транспорт».

Классификацию и конструкции колес см. в ГОСТ 26147—84 «Ободья колес для большегрузных автомобилей, строительно-дорожных и подъемно-транспортных машин. Технические условия».

Основные типы приводов механизма передвижения — механический (двигатели внутреннего сгорания), гидромеханический (с гидротрансформатором), гидравлический и дизель-электрический.

Стреловые самоходные краны типов КА, КК, КП и КШ (см. ГОСТ 22827—85 «Краны стреловые самоходные общего назначения. Технические условия») имеют трансмиссию автомобильного типа, краны типов КК и КШ — трансмиссию автомобилей высокой проходимости. Число ступеней коробки передач от двух-трех для кранов типа КП до 15 для кранов типов КШ и КК. Для повышения проходимости иногда используют дополнительные двухступенчатые коробки передач. У многоосных шасси высокой проходимости главные передачи разнесенного типа (с бортовыми редукторами). Имеются межтележечные, межколесные и осевые дифференциалы. В зависимости от назначения они могут быть симметричными или несимметричными, с принудительной блокировкой [9, 11].

Многоосные шасси классифицируют по числу осей и способу их размещения по базе, схеме рулевого привода и привода осей [9]. Цифры осевой формулы (таблица 7.1) означают число рядом стоящих осей, которые объединяются направляющим устройством подвески (в случае, когда ходовая тележка имеет больше двух осей, направляющим устройством подвески могут объединяться не все оси). Применяют гидропневматические подвески и обычные рессорные балансиры с листовыми рессорами или цилиндрическими пружинами, для кранов типа КП используют жесткую подвеску мостов.

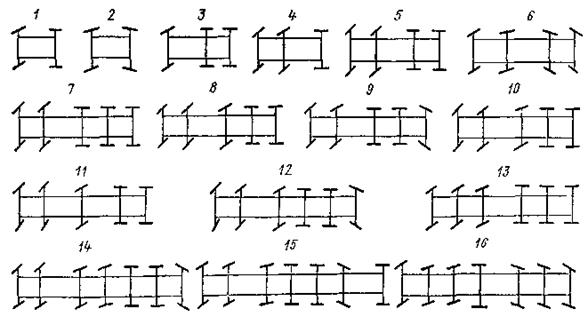

Формула управляемости (см. таблица 7.1) характеризует конструктивные решения схемы рулевого привода. Например, для шестиосного шасси с осевой формулой 2—4 (см. схему 12 на рисунке 7.1), у которого управляемыми являются первая, вторая, третья и шестая оси, формула управляемости будет 12—3006.

Таблица 7.1 – Характеристики крановых шасси [9]

| Номер схемы на рисунке 7.1 | Осевая формула | Формула управляемости |

| 1-1 1-1 1-2 2-1 2-2 1-1-2 2-3 2-3 2-3 3-2 2-1-2 2-4 3-3 2-5 2-4-1 4-3 | 1-0 1-1 1-00 12-0 12-00 1-2134 12-000 12-300 12-005 123-00 12-3-00 12-3006 123-000 12-34007 12-3006-0 1230-567 |

Управление поворотом колес — рычажное, гидравлическое безнасосное и с применением насосного гидропривода, который дублируется аварийной инерционной системой, приводимой от колес шасси (см. работы [9, 10, 11]). Рулевые системы должны обеспечить вписываемость крана в дорожную сеть (радиус поворота 17—19 м), что в многоосных шасси достигается применением задних управляемых колес (см. рисунок 7.1 и таблицу 7.1). Некоторые конструкции рулевого управления позволяют кранам типа КК двигаться боком.

Рисунок 7.1 – Схемы поворота стреловых самоходных кранов при различных схемах рулевого управления (см. таблицу 7.1)

Шасси: 1,2 – двуосные, 3, 4 – трехосные; 5, 6 – четырехосные; 7 — 11 – пятиосные; 12, 13 – шестиосные, 14 — 16 – семиосные

Тормоза механизма передвижения кранов на пневмоколесном ходу должны отвечать требованиям ГОСТ 22895—77 «Тормозные системы и тормозные свойства автотранспортных средств. Нормативы эффективности». В соответствии с ним тормозное управление должно состоять из четырех систем: рабочей, запасной, стояночной и вспомогательной. Эти системы могут иметь общие элементы, но должно быть не менее двух независимых органов управления различными тормозными системами.

Рабочая тормозная система должна действовать одновременно на все колеса с рациональным распределением тормозного момента по мостам. Применять автономную запасную тормозную систему необязательно, если ее функции может выполнять любой контур рабочей тормозной системы или стояночная тормозная система. Приведение тормозных механизмов стояночной тормозной системы в заторможенное состояние должно производиться с помощью устройства, действующего механическим способом. Автомобили с полной массой свыше 12 т оснащают тормозом-замедлителем (для длительного торможения автомобиля на затяжных спусках).

Пневматический привод тормозной системы автотранспортных средств должен соответствовать требованиям ГОСТ 4364-81, гидравлический привод – ГОСТ 23181-78.

Дата добавления: 2018-11-26; просмотров: 1432;