Расчет электропривода механизма подъема.

Мощность двигателя механизма подъема (кВт) определяют из условия подъема номинального груза

(6.16)

(6.16)

где QН — вес номинального груза, кН; uГ — скорость подъема груза, м/с; hм — к. п. д. механизма:

(6.17)

(6.17)

где  - к. п. д. соответсвенно полиспаста, редуктора, барабана.

- к. п. д. соответсвенно полиспаста, редуктора, барабана.

Ориентировочно по каталогу при заданной относительной продолжительности включения ПВ% механизма (при заданном режиме работы механизма) выбирают мощность двигателя меньше расчетной, так как не все время кран работает с номинальным грузом (нередко с меньшим).

В случае, если действительное значение ПВ % отличается от номинального, расчетная мощность двигателя

В случае, если действительное значение ПВ % отличается от номинального, расчетная мощность двигателя  определяется по формуле

определяется по формуле

(6.18)

(6.18)

где  — номинальная мощность двигателя по каталогу;

— номинальная мощность двигателя по каталогу;  ,

,  — номинальное (15, 25, 40, 60%) и действительное значение относительной продолжительности включения, %.

— номинальное (15, 25, 40, 60%) и действительное значение относительной продолжительности включения, %.

Передаточное число редуктора

(6.19)

(6.19)

где  ,

,  - угловые скорости вращения ротора двигателя и барабана:

- угловые скорости вращения ротора двигателя и барабана:

(6.20)

(6.20)

где  - скорость наматывания каната на барабан; D – диаметр барабана по осям каната,

- скорость наматывания каната на барабан; D – диаметр барабана по осям каната,  - кратность полиспаста.

- кратность полиспаста.

Частота вращения барабана

(6.21)

(6.21)

где п — частота вращения двигателя.

Фактическая скорость подъема груза

(6.22)

(6.22)

Статический момент на валу двигателя механизма при подъеме номинального груза:

(6.23)

(6.23)

где им — передаточное число механизма,  ,

,  - кратность полиспаста,

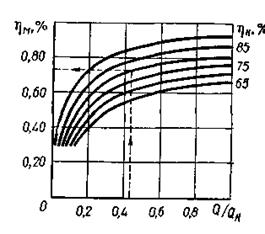

- кратность полиспаста,  - передаточное число редуктора, hм — к. п. д. механизма подъема, принимаемый в зависимости от массы поднимаемого груза по экспериментальному графику (рисунок 6.7).

- передаточное число редуктора, hм — к. п. д. механизма подъема, принимаемый в зависимости от массы поднимаемого груза по экспериментальному графику (рисунок 6.7).

Статический момент на валу двигателя при опускании номинального груза

(6.24)

(6.24)

Для динамических расчетов привода все движущиеся массы механизма приводят к валу двигателя в виде эквивалентной массы с моментом инерции JПР, вращающейся со скоростью w.

Механизм подъема (рисунок 6.8, а) заменяют физической моделью (рисунок 6.8, б).

На основе равенства их кинетических энергий: для пуска

(6.25)

(6.25)

для торможения

(6.26)

(6.26)

где JР, JТ, JМ, JШ – моменты инерции масс, находящихся на валу двигателя (ротора, тормозного шкива, шестерни, муфты); J1, J2, J3, JБ — моменты инерции масс, находящихся на других (более тихоходных) валах; m — масса поднимаемого груза.

Отсюда

(6.27)

(6.27)

при торможении

(6.28)

(6.28)

где

Рисунок 6.7 – Графики зависимости коэффициента полезного действия механизма от фактической загрузки

Рисунок 6.8 – Кинематическая схема (а) и физическая модель (б) механизма подъема

Так как приведенные моменты инерции редуктора, барабана и других деталей обратно пропорциональны квадрату передаточного числа, то их доля в общем моменте инерции масс системы невелика (10…25 %).

Тогда формулы (6.26) и (6.27) можно представить в таком виде:

для пуска  (6.29)

(6.29)

для торможения  (6.30)

(6.30)

где d — коэффициент, учитывающий моменты инерции масс деталей вращающихся медленнее, чем вал двигателя; для механизмов подъема кранов, лебедок и др. d = 1,1 …1,25.

Момент двигателя при пуске механизма

(6.31)

(6.31)

или

(6.32)

(6.32)

где tП – продолжительность пуска, с.

Коэффициент перегрузки электродвигателя по моменту

(6.33)

(6.33)

где  - максимальный момент двигателя, который приводится в характеристике двигателя.

- максимальный момент двигателя, который приводится в характеристике двигателя.

Время пуска привода tП при подъеме и опускании груза:

(6.34)

(6.34)

где знак «минус» соответствует пуску при подъеме груза, знак «плюс» - при опускании,  - средний пусковой момент электродвигателя

- средний пусковой момент электродвигателя

, (6.35)

, (6.35)

где  - номинальный момент двигателя, Н×м, N – мощность двигателя, кВт, n –частота вращения вала двигателя, мин-1.

- номинальный момент двигателя, Н×м, N – мощность двигателя, кВт, n –частота вращения вала двигателя, мин-1.

Ускорение при пуске привода, м/с2,

. (6.36)

. (6.36)

Полученные ускорения должны удовлетворять следующим рекомендациям  для кранов общего назначения (м/с2):

для кранов общего назначения (м/с2):

КРАНЫ

Монтажные и для подъема жидкого

и раскаленного металла 0,1

Машиностроительных заводов 0,2

Перегрузочные 0,6…0,8

То есть полученное по формуле (6.36) ускорение при пуске привода  должно удовлетворять следующему условию

должно удовлетворять следующему условию

(6.37)

(6.37)

Проверка электродвигателя на нагрев.

Проверка электродвигателя на нагрев.

Все двигатели, за исключением двигателей постоянного тока последовательного и смешанного возбуждения, проверяются на нагрев по эквивалентному среднеквадратическому моменту:

(6.38)

(6.38)

где  - средний пусковой момент электродвигателя;

- средний пусковой момент электродвигателя;  - время разгона двигателя, при подъеме и опускании грузозахватного устройства соответственно;

- время разгона двигателя, при подъеме и опускании грузозахватного устройства соответственно;  - средняя продолжительность работы двигателя в секундах с установившейся скоростью; М1, М2, М3, М4 – крутящие моменты на валу двигателя, Н×м, при подъеме номинального груза, грузозахватного устройства, опускании груза и грузоподъемного устройства соответственно; ПВ – относительная продолжительность включения, сотые доли единицы;

- средняя продолжительность работы двигателя в секундах с установившейся скоростью; М1, М2, М3, М4 – крутящие моменты на валу двигателя, Н×м, при подъеме номинального груза, грузозахватного устройства, опускании груза и грузоподъемного устройства соответственно; ПВ – относительная продолжительность включения, сотые доли единицы;  - средняя продолжительность цикла, определяемая по данным практики или в соответствии с технологическими условиями эксплуатации машины.

- средняя продолжительность цикла, определяемая по данным практики или в соответствии с технологическими условиями эксплуатации машины.

Крутящий момент на валу двигателя при подъеме номинального груза М1 определяют по формуле (6.23).

Крутящий момент при подъеме грузозахватного устройства

(6.39)

(6.39)

где  - вес крюковой подвески (или другого грузозахватного устройства),

- вес крюковой подвески (или другого грузозахватного устройства),  - к.п.д. неполностью загруженного механизма, который находят по данным графика (рисунок 6.7).

- к.п.д. неполностью загруженного механизма, который находят по данным графика (рисунок 6.7).

Принимая к.п.д. механизма при спуске номинального груза равным к.п.д. при подъеме того же груза, находим:

(6.40)

(6.40)

При силовом спуске грузозахватного устройства

(6.41)

(6.41)

где момент от сил трения в механизме

(6.42)

(6.42)

Продолжительность разгона двигателя tП (определяют по формуле (6.34)). Средняя продолжительность установившейся работы двигателя с постоянной скоростью за одну операцию

(6.43)

(6.43)

где  - время торможения механизма, принимающееся при предварительных расчетах равным для режимов: легкого – 1 с; среднего – 1,2 с, тяжелого – 1,5 с.

- время торможения механизма, принимающееся при предварительных расчетах равным для режимов: легкого – 1 с; среднего – 1,2 с, тяжелого – 1,5 с.

Средняя продолжительность рабочего цикла кранов может быть принята равной для цехов: механических – 145…240 с; сборочных – 120 т…145 с; ремонтных – 180…240 с; литейных— 120… 145 с.

Эквивалентная мощность двигателя, кВт,

(6.44)

(6.44)

где  — эквивалентный момент сил сопротивления, Н×м; n – частота вращения ротора, об/мин.

— эквивалентный момент сил сопротивления, Н×м; n – частота вращения ротора, об/мин.

Выбор двигателя считается удовлетворительным, если NЭ < N.

Тормоз выбирают по тормозному моменту МТ, необходимому для удержания неподвижно висящего номинального груза, с коэффициентом торможения kТ:

(6.45)

(6.45)

где МСТ.Т – статический тормозной момент; kТ=1,5 для групп режима работы механизма 1М-3М (ручной привод или режим работы Л), kТ=1,75 для групп режима работы механизма 4М (режим работы С), kТ=2 для групп режима работы механизма 5М (режим работы Т), kТ=2,5 для групп режима работы механизма 6М (режим работы ВТ).

Статический тормозной момент

(6.46)

(6.46)

Дата добавления: 2018-11-26; просмотров: 1251;