Блоки, звездочки и барабаны. Определение их параметров.

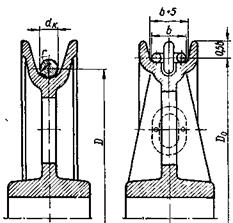

Блоки (рисунок 5.9) изготовляют в основном литьем из серого СЧ 15-32 или модифицированного чугуна, стали марки 25Л (для больших нагрузок и тяжелых режимов работы). Блоки больших диаметров выполняют сварной конструкции из стали.

Блок – это изделие, предназначенное для направления движения канатов и сварных некалиброванных цепей.

Монтируют блоки на подшипниках качения. Для повышения долговечности блоков и канатов применяют футеровку желоба пластмассами, капроном и алюминием.

а) б)

Рисунок 5.9 – Блоки:

а – для каната; б – для сварной некалиброванной цепи

С целью ограничения в канате напряжений от изгиба при его выборе должно быть соблюдено заданное правилами Госнадзорохрантруда Украины соотношение между диаметром каната и диаметрами барабана и блока по средней линии каната, мм

(5.4)

(5.4)

где DБ, DБЛ – диаметр соответственно блока и барабана по средней линии навиваемого каната, мм;

h1, h2 – коэффициенты выбора соответственно диаметра барабана и блока, зависящие от типа грузоподъемной машины и режима работы механизма (значения приведены в таблице 5.2);

dК – диаметр каната, мм.

Диаметр уравнительного блока не влияет на долговечность канатов, поэтому принимают, мм

(5.5)

(5.5)

Таблица 5.2 – Коэффициенты выбора h1 и h2 (ИСО 4308/1-86)

| Классификационная группа механизмов по ИСО 4301/1 | Коэффициенты выбора диаметров | |

| Барабан h1 | Блок h2 | |

| М1 М2 М3 М4 М5 М6 М7 М8 | 11,2 12,5 22,4 | 12,5 22,4 |

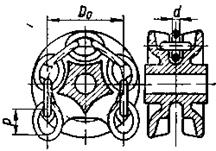

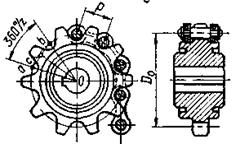

Различают звездочки для сварных калиброванных цепей (рисунок 5.10, а) и для пластинчатых цепей (рисунок 5.10, б).

Звездочка – это изделие, предназначенное для направления движения цепей.

а) б)

Рисунок 5.10 – Звездочки:

а – для сварной калиброванной цепи; б – для пластинчатой цепи

Для сварных цепей звездочки имеют 5 и более гнезд. Звездочки для сварных цепей изготавливают литыми из стали 35Л и чугуна СЧ 15, СЧ 18.

Ориентировочно диаметр звездочки, мм, для сварных калиброванных цепей определяется по формуле:

(5.6)

(5.6)

где D0 – диаметр звездочки, мм;

d – диаметр прутка стали, из которого сварена цепь, мм.

Конструкция звездочки для пластинчатой цепи напоминает зубчатое колесо, между зубьями которого располагаются валики цепи (рисунок 5.10, б).

Звездочки для пластинчатых цепей изготавливают литыми из стали 35Л или коваными из сталей Ст4, Ст5, стали 20.

Диаметр звездочки, мм, для пластинчатой цепи:

(5.7)

(5.7)

где t – шаг цепи, мм;

z – число зубьев звездочки (для уменьшения габаритов привода принимают zmin=8…10).

В механизмах применяют следующие типы барабанов (рисунок 5.11):

- с нарезкой и гладкой поверхностями;

- обычной конструкции – с наматываемым канатом и фрикционные;

- цилиндрические, конические и криволинейной формы.

Барабан – это изделие, предназначенное для навивики каната, передачи ему усилия и преобразования прямолинейного движения во вращательное.

Наиболее часто используются цилиндрические барабаны, обеспечивающие постоянное натяжение и скорость навивки каната.

Если в процессе работы необходимо изменять натяжение или скорость каната, то применяются барабаны другой формы (на рисунке 5.11, г – конический, д – коноидальный).

Для устранения трения между соседними витками канатов на барабане (при однослойной навивке каната на барабане) и для лучшей укладки каната на барабане без применения канатоукладчика (при многослойной навивке каната на барабане) барабан выполняют с винтовой нарезкой.

Шаг нарезки, мм

(5.8)

(5.8)

Высота канавки, мм

(5.9)

(5.9)

где dК – диаметр каната, мм.

Диаметр барабана по средней линии каната определяют согласно правилам Госнадзорохрантруда Украины по формуле (5.4).

Рабочая длина каната, наматываемого на грузовой барабан, м

(5.10)

(5.10)

где Н – высота подъема груза, м;

іП – кратность поліспаста;

m – тип полиспаста (m=1 – для одинарного полиспаста, m=2 – для сдвоенного полиспаста).

Общее количество витков каната на барабане

, (5.11)

, (5.11)

где  - количество рабочих витков каната на барабане при однослойной навивке

- количество рабочих витков каната на барабане при однослойной навивке

,

,

zзакр = 2 – 3 – минимальное количество витков для закрепления каната;

zзап = 2 – минимальное количество запасных витков;

Длина барабана с нарезанной рабочей частью из условия размещения всего рабочего участка каната на барабане в один слой, мм

, (5.12)

, (5.12)

где  - общее количество витков каната на барабане;

- общее количество витков каната на барабане;

- шаг винтовой нарезки на барабане, мм

- шаг винтовой нарезки на барабане, мм

мм.

мм.

Рисунок 5.11 – Канатные барабаны

В случае многослойной навивки каната на барабане определяют количество витков каната в каждом слое

, (5.13)

, (5.13)

где lp – рабочая длина каната, м;

n – принятое количество слоев навивки;

Dб – диаметр барабана по центру витков каната, м;

dк – диаметр каната, м.

Формула (5.13) была выведена исходя из условия, что рабочая длина каната равна канатоемкости барабана, то есть  .

.

Рабочая длина гладкого барабана (при многослойной навивке каната барабан можно выполнять гладким), мм

. (5.14)

. (5.14)

При сдвоенных полиспатах выполняют барабан с правой и левой нарезкой (рисунок 5.11, е).

Длина гладкой части барабана определяется по формуле:

(5.15)

(5.15)

где b – расстояние между осями крайних блоков крюковой подвески;

hmin – расстояние между осями барабана и блоков подвески в крайнем верхнем положении;

g - допускаемый угол отклонения каната на барабане, принимаемый 6°.

Следовательно, длина барабана при сдвоенном полиспасте определяется по формуле, мм:

(5.16)

(5.16)

Толщина стенки барабана принимается по эмпирическим формулам:

для чугунных:

мм;

мм;

для стальных:

мм.

мм.

Из условия технологии изготовления литых барабанов d ³ 12 мм.

В случае однослойной навивки каната на барабан могут выполнять без реборд.

При многослойной навивики каната барабан выполняют с ребордами.

Толщина реборды, мм

.

.

Толщина реборды должна быть не менее толщины стенки.

Диаметр барабана по ребордам, мм

, (5.17)

, (5.17)

где n – принятое количество слоев навивки.

Барабаны изготовляют литыми из чугуна СЧ 15, СЧ 18, из стали 25Л, 35Л или сварными из ВСт3сп.

Дата добавления: 2018-11-26; просмотров: 1750;