Условное обозначение канатов

Канат 24 – Г – В – Л – Н 1767 (180) ГОСТ 2688-80 представляет собой канат диаметром 24 мм, грузового назначения, марка проволок В без покрытия, левой крестовой свивки, нераскручивающийся, маркировочная группа 1767 МПа (180 кгс/мм2).

Канат 24 – Г – В – ОЖ – Л – 1764 (180) ГОСТ 2688 – тоже, но оцинкованный по группе ОЖ, односторонней свивки.

ЛК – Р 6´19 (1+6+6/6) + 1 о.с. (ГОСТ 2688-80) это обозначение конструкции каната двойной свивки с одним органическим сердечником, тип свивки – линейное касание с разными диаметрами проволок верхнего слоя, 6 – число прядей в канате, 19 – число проволок разных диаметров (1+6+6/6).

ЛК – О 6´19 (1+9+9) + 7´7(1+6) (ГОСТ 3081-80) – это обозначение конструкции каната двойной свивки, тип свивки – линейное касание проволоки неодинакового диаметра по слоям), 6´19=144 – число проволок в канате, 19 – число проволок разных диаметров в пряди (1+9+9), 7 – число прядей металлического сердечника, 7 – число проволок разных диаметров в пряди сердечника (1+6).

ТК 1´37 (1+6+12+18) (ГОСТ 3064-80) – это обозначение конструкции каната одинарной свивки, тип свивки – точечное касание, 1 – число прядей, 37 – число проволок разного диаметра в канате (1+6+12+18).

ЛК – Р 6´7´19 + 1 о.с. (ГОСТ 3089-80) – это обозначение конструкции каната тройной свивки, тип свивки – линейное касание, 6 – число стренг, 7 – число прядей в стренге, 19 – число разного диаметра проволок в пряди (1+6+12), 1 – число органических сердечников.

ЛК – РО – диаметры проволок во втором слое разные, а в третьем – одинаковые.

Расчет на прочность и выбор каната

Прочность стальных канатов (кроме строповых) характеризуется отношением

(5.1)

(5.1)

где FP – разрывное усилие каната в целом, указывается в сертификате, Н;

Smax – наибольшее натяжение ветви каната, Н;

zP – минимально допускаемый коэффициент использования каната (коэффициент запаса прочности (его значение приводится в таблице 5.1)).

Таблица 5.1 – Минимально допускаемый коэффициент использования каната (минимальный коэффициент запаса прочности каната)

| Группа классификации крана по ИСО 4301/2* (ГОСТ 27553-87) | Подвижные канаты | Неподвижные канаты | |||||||

| Подъем груза | Подъем – опускание стрелы | При телескопировании | При монтаже | При эксплуа-тации | При монтаже | ||||

| Группа классификации механізма | Коэффициент использования Zр | Группа классификации механізма | Коэффициент использования Zр | Группа классификации механізма | Коэффициент использования Zр | Коэффициент использования Zр | Коэффициент использования Zр | Коэффициент использования Zр | |

| А1 А3 А4 | М3 М4 М5 | 3,55 4,0 4,5 | М2 М3 М3 | 3,35 3,55 3,55 | М1 М2 М2** | 3,15 3,35 3,15 | 3,05 3,05 3,05 | 3,0 3,0 3,0 | 2,73 2,73 2,73 |

| Примечания. Для автомобильных кранов грузоподъемностью до 16т принимается группа классификации А3 ** Без груза |

Наибольшее натяжение ветви каната, Н, для грузоподъемных машин определяется по формуле

(5.2)

(5.2)

где QН – номинальная грузоподъемность крана, кг;

u – кратность полиспаста;

ηПОЛ – КПД полиспаста;

ηБЛ – КПД направляющего блока;

n – число направляющих блоков.

По разрывному усилию каната в целом выбирают канат. Если в сертификате или лабораторном акте испытаний каната на разрыв дано суммарное разрывное усилие проволок, то разрывное усилие каната в целом определяют, умножив суммарное разрывное усилие проволок на 0,83.

Строповые канаты рассчитывают аналогичным образом:

(5.3)

(5.3)

где m – число ветвей, на которых подвешен груз;

cosα – угол наклона ветви к вертикали.

Испытания каната в условиях эксплуатации

Канаты, установленные на грузоподъемных кранах, испытывают вместе с механизмами крана при проведении грузовых испытаний. В грузовые испытания кранов входят статические и динамические испытания.

Статическое испытание – это испытание крана, при котором поднимается на высоту 100 мм груз, на 25% превышающий номинальную грузоподъемность крана, и выдерживается в таком положении в течении 10 мин.

Динамическое испытание – это испытание крана, при котором повторно поднимается и опускается груз, на 10% превышающий номинальную грузоподъемность крана.

Статические и динамические испытания крана, а следовательно и каната, проводятся один раз в три года. Канаты, не выдержавшие испытания (лопнула или деформировалась прядь, число оборванных проволок больше допустимых норм и т.п.), к дальнейшей эксплуатации не допускаются и немедленно снимаются с крана.

В условиях эксплуатации у крановых канатов появляются аналогичные дефекты значительно раньше трехгодичного срока, установленного Госнадзорохрантруда Украины для проведения испытаний. Такие канаты также выводят из эксплуатации. Вновь устанавливаемые канаты испытывают грузом, масса которого равна грузоподъемности крана (обтяжка каната).

Грузовые цепи

Цепи по конструкции делятся на сварные и пластинчатые.

Сварные цепи применяются в талях, подъемных механизмах малой грузоподъемности и с ручным приводом, а также для подвешивания груза с крюком.

Сварная цепь – это гибкий тяговый орган, представляющий собой сварные стальные звенья, шарнирно соединенные между собой

Различают сварные цепи:

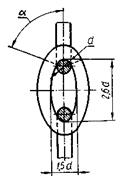

1. по конструкции (рисунок 5.6):

- короткозвенные (тип А);

- длиннозвенные (тип В).

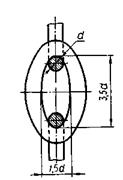

Короткозвенная сварная цепь – это сварная цепь, у которой шаг цепи р=2,6d, где d – диаметр сечения прутка цепи.

Длиннозвенная сварная цепь – это сварная цепь, у которой шаг цепи р=3,6d, где d – диаметр сечения прутка цепи.

2. по степени точности:

- калиброванные – исполнение 1;

- некалиброванные – исполнение 2.

Калиброванная цепь – это сварная цепь, получаемая холодным (горячим) обжатием стали для более точных размеров.

Некалиброванная цепь – это сварная цепь с более грубыми размерами.

Для калиброванных цепей отклонения составляют: по шагу ±0,03d, по ширине звена ±0,05d; для некалиброванных цепей отклонения составляют: ±0,1d.

Сварные некалиброванные цепи применяют только при навивке на гладкие барабаны и блоки со скоростью менее 1,5 м/с.

Сварные калиброванные цепи используют при работе на звездочках с числом зубьев более 5 со скоростью 0,5 м/с.

а) б)

Рисунок 5.6 – Конструкция сварных цепей:

а – короткозвенная; б – длиннозвенная

Материал сварных цепей: малоуглеродистые легко свариваемые стали марок Ст2, Ст3, стали 10, имеющих предел прочности при растяжении sВ=370…450 МПа, без примесей серы и фосфора, во избежание красноломкости и хладноломкости.

Способы сварки: электродуговая, кузнечная, горновая. После изготовления для снятия внутренних напряжений цепи отжигают. Сварные цепи проходят испытания на разрыв под нагрузкой, равной половине разрушающей нагрузки. При этом не должно быть остаточных напряжений.

Расчет цепей затруднителен, так как каждое звено на блоках или барабане испытывает сложные деформации – растяжения, изгиба в двух плоскостях, контактные напряжения и является статически неопределимой системой. Поэтому цепи, как и канаты, выбирают по разрывному усилию (5.1):

где Smax – наибольшая нагрузка на цепь без учета динамических усилий, Н;

zP – коэффициент запаса прочности, для машинного привода zP=6…8, для ручного zP=3.

Достоинства сварных цепей:

1. большая гибкость;

2. простота конструкции;

3. малые габариты цепного привода.

Недостатки сварных цепей:

1. большая масса;

2. недостаточная надежность из-за возможности разрывов;

3. чувствительность к динамическим нагрузкам;

4. малые скорости движения цепи (0,5…1,5 м/с).

Пластинчатые цепи(рисунок 5.7).

Применяют пластинчатые цепи в талях и подъемных механизмах с направляющими, при больших нагрузках и малой высоте подъема, где требуются небольшие габариты привода и малая вытяжка тягового органа.

Пластинчатая цепь– это гибкий тяговый орган, представляющий собой пластины, соединенных между собой валиками.

Рисунок 5.7 – Пластинчатая цепь

Число пластин зависит от грузоподъемности и может быть равно 2…12. Пластинчатые цепи изготовляют из стали 40, 45, 50 (sВ=570…600 МПа) и испытывают, как и сварные. Выбирают цепи по разрывному усилию.

Пластинчатые цепи имеют те же недостатки, что и сварные, но более надежны в работе, так как нет сварного стыка и элементы цепи выполнены из прочной стали; они обеспечивают более плавную работу привода, чем сварные цепи.

Дата добавления: 2018-11-26; просмотров: 2138;