Подземные работы на строительстве гидроэлектростанции

Подземные сооружения в виде напорных и безнапорных туннелей, шахтных турбинных трубопроводов, подземных машинных зданий и других выработок имеют широкое применение на гидроэлектростанциях, строящихся в горных районах нашей страны.

Наибольший удельный вес в общем объеме подземных работ на гидроэлектростанциях имеют туннели. Гидротехнические туннели используются также в ирригационных системах.

Строительство гидротехнических туннелей было начато в 1926—1927 гг. в связи с постройкой первых ГЭС в Закавказье и на Алтае.

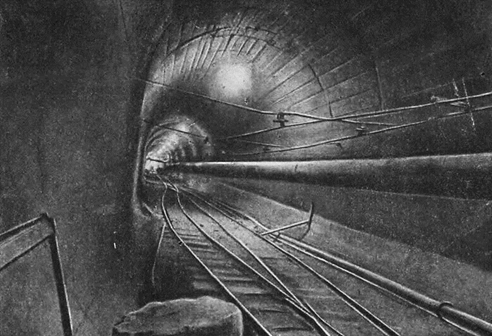

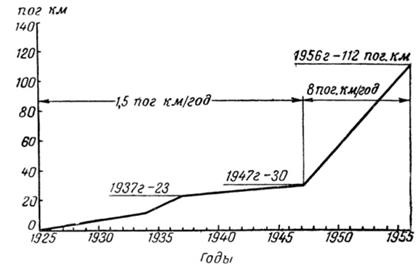

На 1 января 1957 г. построены и введены в эксплуатацию гидротехнические туннели (рис. 1) общим протяжением 112 и в том числе 92 км на 23 деривационных гидроэлектростанциях и 20 км — на ирригационных каналах.

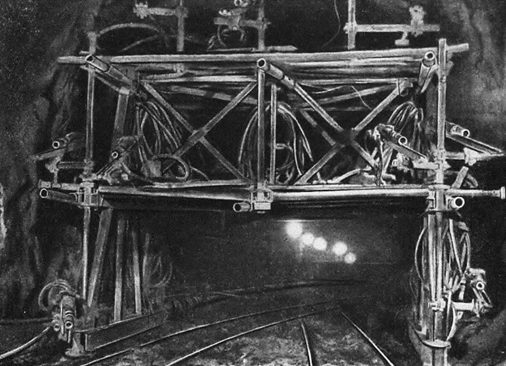

Рис. 1. Туннель Арзнинской ГЭС

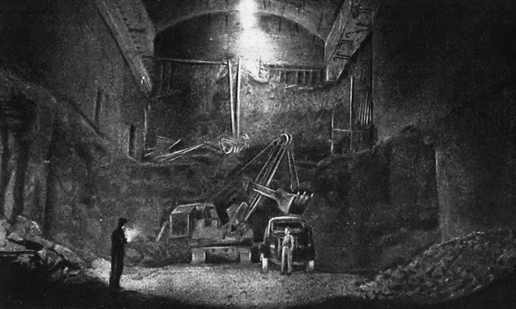

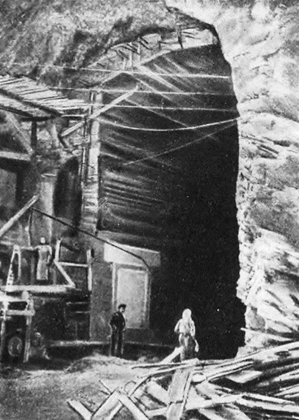

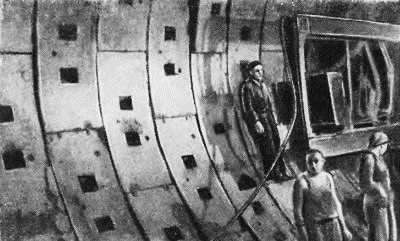

Построен также ряд подземных машинных зданий (рис. 2 и 3) и шахтных напорных трубопроводов.

Рис. 2. Бетонирование стен и разработка массива подземного машинного зала Арзнинской ГЭС

Рис. 3. Вход в подземный машинный зал Арзнинской ГЭС

Общий объем выполненных подземных работ составляет по выломке породы 4 млн. м3, по бетону и железобетону 1,5 млн. м3.

На рис. 4 показан рост строительства гидротехнических туннелей за время с 1926 по 1957 г. В этом графике могут быть отмечены два характерных периода: до 1947 г. со сравнительно небольшой интенсивностью туннельных работ (ежегодный ввод в среднем 1,5 км туннелей), с 1947 до 1957 г. — с резким увеличением объема строительства (ежегодный ввод в среднем порядка 8 км туннелей).

Рис. 4. Развитие строительства гидротехнических туннелей (цифры означают суммарную длину построенных туннелей на данный год)

Значительное увеличение объемов подземных работ, сочетающееся с сокращением сроков строительства ГЭС, способствует развитию туннельной техники и повышению скорости проходки.

Начиная примерно с 1947 г., на ряде туннельных строительств были достигнуты успехи в деле освоения передовых методов сооружения гидротехнических туннелей.

С 1947 г. на строительстве безнапорного отводящего туннеля Севанской ГЭС сечением 30 м2 стали применять современные механизмы и устройства, облегчившие труд рабочих и повысившие производительность труда: породоуборочная машина ПМЛ-3, передвижные разминовки с накладными стрелками и пневмоподъемники для быстрого обмена груженых и порожних вагонеток, инвентарные металлические крепи, передвижные металлические кружала. Механизация работ сочеталась с цикличной системой проходки. Среднемесячная проходка с одного забоя повысилась с 19 м в 1946 г. до 32 м в 1947 г.; максимальная месячная проходка составила 51 м и максимальная суточная — 3,1 м.

В 1950 - 1951 гг. на строительстве Гюмушской ГЭС впервые в Советском Союзе был осуществлен метод скоростной проходки туннеля большого сечения в крепких скальных породах с применением буровой рамы для многомашинного окуривания забоя большим числом тяжелых колонковых бурильных машин КЦМ-4 с автоматической подачей бура и водяной промывкой шпуров.

Буровая рама, сконструированная и освоенная силами Гюмушгэсстроя, Московского филиала ВНИИГ и Армгидэпа, была использована в туннеле № 1 Гюмушской ГЭС сечением в 30 м2 в андезито-базальтах и оборудована 13 колонковыми бурильными машинами (рис. 5).

Рис. 5. Буровая рама для обуривания забоя в туннеле Гюмушской ГЭС

Применение буровой рамы в сочетании с механизированной уборкой породы машинами ПЛ-2 и электровозной тягой позволили значительно повысить темпы туннельной проходки с оздоровлением и облегчением условий труда бурильщиков. Средняя скорость проходки туннеля с применением буровой рамы достигла 75 м, а максимальная—100 м в месяц, перекрыв существовавшие до этого в отечественной практике темпы проходки туннелей аналогичного сечения в крепких скальных породах.

В 1950 г. на строительстве туннелей Сам- гори сечением 10 м2 была достигнута средняя скорость проходки туннеля 92 пог. м и максимальная—110 пог. м туннеля в месяц благодаря использованию рациональных методов проходки и бетонирования туннелей и хорошей организации труда.

Были применены: разработка забоя с нижним уступом в сочетании с хорошо подобранным размещением шпуров и глубоким бурением (2,5—3 ж); фугасы при отпале для отбрасывания породы от лба забоя и благодаря этому быстрое возобновление бурения после проветривания; скрепер, помогавший погрузке породы машиной; деревянная крепь упрощенной конструкции (типа шатра), легко устанавливаемая и не стесняющая пространства выработки; сооружение обделки туннеля полным профилем без отставания обратното свода.

В 1952—1954 гг. трест «Грузгидроэнергостроя» освоил щитовую проходку с сооружением обделки из крупных сборных железобетонных блоков на строительстве Сионского водосбросного туннеля внутренним диаметром 6,4 м и из мелких блоков — в Верхне-Карабахском ирригационном туннеле диаметром 4,62 м (рис. 6).

Рис. 6. Обделка из сборного железобетона в Верхне-Карабахском туннеле

В 1953 г. строительство Теребля-Рикской ГЭС и Московский филиал ВНИИГ внедрили на туннельных работах арочную металлическую крепь (рис. 7), позволившую быстро закреплять выработку и увеличить свободную ширину ее по сравнению с пролетом при деревянных крепях веерообразной конструкции. Это имело существенное значение для данного туннеля сечением 11 м2 и позволило улучшить организацию работ и повысить скорость проходки.

Рис. 7. Арочная металлическая крепь в туннеле Теребля-Рикской ГЭС

В 1956 г. на строительстве гидроэлектростанций благодаря хорошей организации работ были получены следующие результаты:

а) передовая штольня сечением 12—16 м2 туннеля № 2 (напорного) ЛаджануриГЭС в известняках; проходка горным способом с частичным деревянным креплением; за лучший квартал года было пройдено с одного забоя 312 м или за месяц 104 м; максимальная суточная проходка за указанный период достигла 9,2 м;

б) туннель № 1 (безнапорный) ЛаджануриГЭС сечением 30 м2 в глинистых песчаниках; проходка горным способом с креплением тюбингами; за лучший квартал года пройдено с одного забоя 382 м, или 127 м за месяц; максимальная проходка за сутки составила 6,5 м;

в) туннель АрзниГЭС сечением около 30 м2 в слабых неустойчивых породах (конгломераты, аллювиальные отложения); проходка горным способом с временным креплением; максимальная месячная проходка с одного забоя была 60 м.

На строительствах гидротехнических туннелей и подземных машинных зданий освоено применение: тяжелых бурильных машин колонкового типа с механизированной подачей бура и ручных тяжелых машин отечественного изготовления, а также английских бурильных машин Клаймакс, водяной промывки шпуров и твердых сплавов, благодаря чему хорошо проводится процесс бурения на высоких скоростях.

Повсеместно применяются в забоях породоуборочные машины пневматического и электрического типов и механизированная откатка породы троллейными и аккумуляторными электровозами.

Ведутся подготовительные работы к испытаниям в опытном забое механизированного агрегата конструкции Гиндина и Словинского для сооружения туннелей с бесшовной водонепроницаемой обделкой из монолитного прессованного бетона повышенной прочности. Агрегат позволит полностью механизировать работы по проходке и сооружению обделки при высоких темпах работ.

В ближайшее время на ряде гидроэлектростанций будут возводиться в опытном порядке усовершенствованные сборные туннельные обделки, в том числе обделка из железобетонных блоков со сварными стыками внутренней арматуры (напорный туннель Ладжанури ГЭС), сборная предварительно напряженная бандажированная обделка (напорный туннель Храм ГЭС № 2), обделки из цельнозамкнутых блоков (безнапорный Карабулахский туннель деривации Храм ГЭС № 2, напорный туннель Алмаатинской ГЭС № 2).

В стадии исследований находится обделка из железобетонных блоков с подвижными эластичными водонепроницаемыми швами, предназначенная для передачи полного внутреннего давления воды на породу, в высоконапорных туннелях (НИС Московского филиала Оргэнергостроя и НИС Гидропроекта). Результаты опытных и исследовательских работ позволяют выявить наиболее целесообразные конструкции сборных обделок для практического применения в строительстве гидротехнических туннелей.

Благодаря широкой механизации буровых, погрузочных и откаточных работ и улучшению общей организации подземных работ среднемесячная скорость проходки гидротехнических туннелей в период 1948—1956 гг. повысилась в 2 раза по сравнению с темпами работ за предыдущие годы, достигнув в среднем по туннелям 50—70 м и в отдельных случаях 100—130 м в месяц с одного забоя.

Повышение скорости проходки и освоение длинных подземных коммуникаций (трубопроводов вентиляции, сжатого воздуха и воды, путей и пр.) позволило заметно увеличить длину туннеля, проходимого с одного забоя, сократить общее число забоев и благодаря этому уменьшить затраты рабочей силы и материально-технических ресурсов, связанные с устройством подходных штреков и шахт для ведения работ в промежуточных забоях.

Длина участков туннеля, проходимых одним забоем, достигает в ряде случаев 1,5—2 км (туннели Теребля-Рикской ГЭС, Ладжанури ГЭС, Храм ГЭС № 2), в то время как в ранее построенных туннелях длина забоев не превышала 0,6—0,8 км.

Наряду с достигнутыми успехами темпы сооружения отечественных гидротехнических туннелей еще отстают от лучших показателей проходок горных выработок в СССР и за рубежом. Для ликвидации этого отставания необходимо проводить дальнейшее улучшение организации труда, снабжения забоев необходимыми материалами, оборудованием, энергией и воздухом, использования механизмов, ускорить внедрение экономичных конструкций туннельных обделок из сборного и предварительно напряженного железобетона, шире применять необлицованные подземные сооружения в прочных устойчивых и водонепроницаемых скальных породах.

Дата добавления: 2024-01-03; просмотров: 968;