Расчет конических зубчатых передач

Конические зубчатые передачи выходят из строя по тем же причинам, что и цилиндрические. Поэтому их расчет выполняют по формулам, аналогичным цилиндрическим, записанным в параметрах эквивалентных цилиндрических передач с учетом 15 % снижения передаваемой нагрузки по сравнению с эквивалентными цилиндрическими.

Передачи с коническими прямозубыми колесами применяют при окружной скорости  2 м/с. При более высоких скоростях целесообразно применять колеса с круговыми зубьями, как обеспечивающие более плавное зацепление, большую несущую способность (в 1,45 раза больше, чем прямозубые тех же размеров). Кроме того, они менее чувствительны к нарушению точности взаимного расположения колес.

2 м/с. При более высоких скоростях целесообразно применять колеса с круговыми зубьями, как обеспечивающие более плавное зацепление, большую несущую способность (в 1,45 раза больше, чем прямозубые тех же размеров). Кроме того, они менее чувствительны к нарушению точности взаимного расположения колес.

Основные параметры конических передач определяют с введением корректирующего коэффициента ν, значение которого зависит от вида колес (прямозубые или с круговыми зубьями) и вида напряжений  .

.

Проектирование закрытой конической передачи с прямыми и круговыми зубьями при  = 35° (

= 35° (  = 0,819) ведут в такой последовательности:

= 0,819) ведут в такой последовательности:

1. Определяют внешний делительный диаметр (мм) колеса,

(4.26)

(4.26)

где  = 165 — вспомогательный коэффициент;

= 165 — вспомогательный коэффициент;  — номинальный вращающий момент на валу колеса, Н∙м;

— номинальный вращающий момент на валу колеса, Н∙м;  — коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого колеса, определяют в зависимости от твердости и вида зубьевпографикам рисунок 4.5 (см. раздел 4.3); и — передаточное число, которое должно соответствовать одному из значений, приведенных в табл. 4.11;

— коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого колеса, определяют в зависимости от твердости и вида зубьевпографикам рисунок 4.5 (см. раздел 4.3); и — передаточное число, которое должно соответствовать одному из значений, приведенных в табл. 4.11;  — допускаемое контактное напряжение, определяемое по формуле (4.1) и рекомендациям раздела 4.2;

— допускаемое контактное напряжение, определяемое по формуле (4.1) и рекомендациям раздела 4.2;  — коэффициент вида зубьев: для передач с прямыми зубьями

— коэффициент вида зубьев: для передач с прямыми зубьями  = 0,85, для передач с круговыми зубьями принимают по таблице 4.15.

= 0,85, для передач с круговыми зубьями принимают по таблице 4.15.

Таблица 4.14

Основные параметры конических зубчатых передач (по ГОСТ 12289–76)

| Внешний делительный диаметр колеса de2 , мм | Ширина венцов зубчатых колес b2, мм, для номинальных передаточных чисел | ||||||||||

| 1,6 | (1,8) | 2,0 | (2,24) | 2,5 | (2,8) | 3,15 | (3,55) | 4,0 | (4,5) | 5,0 | |

| 10,5 | |||||||||||

| (71) | 11,5 | 11,5 | |||||||||

| (90) | |||||||||||

| — | — | — | — | ||||||||

| (112) | — | — | — | — | |||||||

| — | — | ||||||||||

| (140) | |||||||||||

| (180) | |||||||||||

| (225) | |||||||||||

| (280) | |||||||||||

Примечания

1. Значения  указанные без скобок, предпочтительнее значений, указанных в скобках;

указанные без скобок, предпочтительнее значений, указанных в скобках;

2. ГОСТ 12289–76 предусматривает,  до 1600 мм.

до 1600 мм.

Таблица 4.15

Формулы для определения коэффициентов νн, νF, C

| Расчетные величины | Способ упрочнения зубьев | ||

|  2 3,+У, 2 3,+У,

|

| |

| νн νF C | 1,22 + 0,21u 0,94 + 0,08u 18,0 | 1,13 + 0,13u 0,85 + 0,043u 14,0 | 0,81 + 0,15u 0,65 + 0,11u 11,2 |

Принятые обозначения: У — улучшение; З — закалка объемная;

ТВЧ — закалка поверхностная при нагреве ТВЧ; Ц — цементация; индексы 1 и 2 указывают на то, что способ упрочнения относится к шестерне и колесу соответственно.

Полученное значение внешнего делительного диаметра колеса  следует округлить до ближайшего стандартного значения (см. таблицу 4.14). По этой же таблице назначают ширину

следует округлить до ближайшего стандартного значения (см. таблицу 4.14). По этой же таблице назначают ширину  венца колеса. Ширина венца шестерни

венца колеса. Ширина венца шестерни  и при одинаковой твердости рабочих поверхностей зубьев и

и при одинаковой твердости рабочих поверхностей зубьев и  + (2–4) мм при разной твердости.

+ (2–4) мм при разной твердости.

Если проектируемая передача не стандартна,то значение  определенное по формуле (4.26), оставляют без изменения, а ширину зубчатого венца определяют по формуле:

определенное по формуле (4.26), оставляют без изменения, а ширину зубчатого венца определяют по формуле:

, (4.27)

, (4.27)

где  .

.

2. Число зубьев колеса вычисляют по эмпирической формуле:

,

,

где С — коэффициент, определяемый по табл. 4.15. Число зубьев шестерни  .

.

После вычисления число зубьев округляют в ближайшую сторону до целого числа.

Фактическое передаточное число  . Отклонение от заданного передаточного числа не должно быть больше 4%, т. е.

. Отклонение от заданного передаточного числа не должно быть больше 4%, т. е.

Значение  вычисляют с точностью не ниже 0,0001, так как оно определяет углы

вычисляют с точностью не ниже 0,0001, так как оно определяет углы  при вершинах начальных конусов, которые должны быть вычислены с точностью до 10".

при вершинах начальных конусов, которые должны быть вычислены с точностью до 10".

3. Определяют внешний окружной модуль дляколес:

· с прямыми зубьями  ,

,

· с круговыми зубьями  (4.28)

(4.28)

Точность вычислении модуля — до третьего знака после запятой. Принимать внешний окружной модуль для силовых передач меньшим 1,5 мм нежелательно.

Можно определить внешний окружной модуль зубьев те или тte из условия прочности при изгибе:

, (4.29)

, (4.29)

где  — коэффициент, учитывающий неравномерность распределения нагрузки по длине контактной линии (см. рисунок 4.5);

— коэффициент, учитывающий неравномерность распределения нагрузки по длине контактной линии (см. рисунок 4.5);

— коэффициент вида зубьев, для прямых зубьев

— коэффициент вида зубьев, для прямых зубьев  =0,85, для круговых зубьев

=0,85, для круговых зубьев  принимают по таблице 4.15;

принимают по таблице 4.15;

— допускаемое напряжение при изгибе, определяемое по (4.7).

— допускаемое напряжение при изгибе, определяемое по (4.7).

Затем находят числа зубьев  и

и  , используя формулы (4.28), уточняют передаточное число и модуль передачи при стандартном значении диаметра

, используя формулы (4.28), уточняют передаточное число и модуль передачи при стандартном значении диаметра  .

.

4. Определяют основные геометрические параметры передачи (рис. 4.8).

Углы делительных конусов:

· колеса

· шестерни  (4.30)

(4.30)

Конусное расстояние:

· внешнее:  (4.31)

(4.31)

· среднее:

Внешний делительный диаметр шестерни:

(4.32)

(4.32)

Внешние диаметры вершин зубьев шестерни и колеса для прямозубых передач:

(4.33)

(4.33)

Для передач с круговыми зубьями

(4.33, a)

(4.33, a)

Средние делительные диаметры:

· шестерни  (4.34)

(4.34)

· колеса

|

где

= 0,25–0,3 — коэффициент ширины зубчатого венца.

= 0,25–0,3 — коэффициент ширины зубчатого венца.

Рисунок 4.8 — Основные геометрические параметры конической передачи

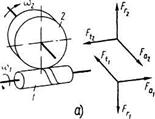

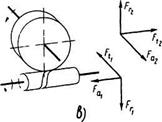

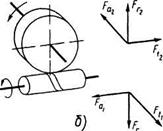

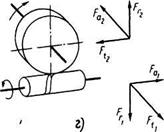

5. Определяют силы, действующие в зацеплении зубчатых колес (рис. 4.9).

Окружная сила на среднем диаметре

(4.35)

(4.35)

Осевая сила на шестерне, равная радиальной силе на колесе:

· для передач с прямыми зубьями (  = 20°):

= 20°):

, (4.36)

, (4.36)

· для передач с круговыми зубьями правого направления зубьев шестерни и ее вращения по ходу часовой стрелки:

. (4.36, а)

. (4.36, а)

Радиальная сила на шестерне, равная осевой силе на колесе:

· для передач с прямыми зубьями:

(4.37)

(4.37)

· для передач с круговыми зубьями.

(4.37, а)

(4.37, а)

6. Определяют среднюю окружную скорость колес

, (4.38)

, (4.38)

где  — в м/с;

— в м/с;

— в рад/с;

— в рад/с;

— в мм.

— в мм.

|

Назначают степень точности передачи (см. таблицу 4.6).

Рисунок 4.9 — Силы, действующие в конической передаче с круговыми зубьями

7. Выполняют проверочный расчет передачи на контактную выносливость:

. (4.39)

. (4.39)

Значение коэффициента  определяют по рекомендациям раздела 4.3. Невыполнение условия (4.39) указывает на неправильный выбор материала и твердости зубьев колес. Чтобы окончательно назначить материал и термическую обработку, выполняют эскиз заготовок зубчатых колес и проверяют значения характерных размеров по рисункам к таблице 4.1:

определяют по рекомендациям раздела 4.3. Невыполнение условия (4.39) указывает на неправильный выбор материала и твердости зубьев колес. Чтобы окончательно назначить материал и термическую обработку, выполняют эскиз заготовок зубчатых колес и проверяют значения характерных размеров по рисункам к таблице 4.1:

· диаметр заготовки шестерни:

мм,

мм,

· размер сечения заготовки колеса:

.

.

Если размеры заготовки на стадии проектного расчета были приняты иными, то подбирают марку стали с другими характеристиками.

8. Выполняют проверочный расчет на выносливость при изгибе зубьев колеса:

. (4.40)

. (4.40)

В формулах (4.39) и (4.40)  в Н∙м;

в Н∙м;  ,b ,

,b ,  — в мм;

— в мм;  и

и  — в МПа. Значение коэффициента

— в МПа. Значение коэффициента  приведено в разделе 4.3.

приведено в разделе 4.3.

При этом для прямозубых конических колес степень точности принимают на единицу меньше ее фактического значения. Коэффициент  находят для прямозубого колеса по эквивалентному или биэквивалентному числу зубьев (см. рисунок 4.6):

находят для прямозубого колеса по эквивалентному или биэквивалентному числу зубьев (см. рисунок 4.6):

, (4.41)

, (4.41)

для колеса с круговыми зубьями по биэквивалентному числу зубьев

. (4.42)

. (4.42)

Корректирующий коэффициент для колеса с прямыми зубьями  0,85, для колеса с круговыми зубьями принимают по таблице 4.15.

0,85, для колеса с круговыми зубьями принимают по таблице 4.15.

Допускаемое напряжение  определяют по формуле (4.7).

определяют по формуле (4.7).

Напряжение при изгибе зубьев шестерни:

. (4.43)

. (4.43)

Значения  и

и  находят аналогично определению этих параметров для колеса.

находят аналогично определению этих параметров для колеса.

Глава 5 РАСЧЕТ ЧЕРВЯЧНЫХ ПЕРЕДАЧ

Критериями, определяющими работоспособность червячной передачи редуктора, являются контактная прочность рабочих поверхностей зубьев, их прочность при изгибе и износостойкость. Данные критерии относятся, главным образом, к зубьям червячного колеса. Поэтому венцы червячных колес рекомендуется изготавливать из материалов с хорошими антифрикционными и антизадирными свойствами: из бронзы, латуни, чугуна, композиционных металлокерамических материалов, пластмасс.

Оловянно-фосфористые бронзы (БрО10Ф1 и др.) отличаются хорошими противозадирными свойствами и считаются лучшим материалом для червячных колес, но из-за дефицитности и высокой стоимости олова их применяют в основном в наиболее ответственных передачах с большими скоростями скольжения (υск = 5–25 м/с). При υск = 2–5 м/с рекомендуют использовать более доступные безоловянные бронзы (например, БрА9ЖЗЛ), которые обладают повышенными механическими характеристиками (твердостью, σв), но имеют пониженные противозадирные свойства. Применение червячных колес из серого чугуна также лимитируется заеданием и допускается только для тихоходных малонагруженных передач при скорости скольжения υск < 2 м/с.

Наилучшее качество работы червячной передачи обеспечивают червяки, изготовленные как из цементуемых сталей (20Х, 18ХГТ) с твердостью после термообработки HRCэ 58–63, так и средне-углеродистых сталей (45; 40ХН) с поверхностной закалкой до твердости HRC3 50–55. С повышением твердости рабочих поверхностей витков сопротивление заеданию увеличивается. Кроме того, необходимо обеспечивать шероховатость поверхности витков червяка не грубее Ra 0,2, которая достигается шлифованием и полированием. Механические характеристики сталей приведены в табл. 4.1.

Нагрузочная способность и КПД червячных редукторов во многом зависят от смазывания, поэтому при проектировании червячных передач оно рассматривается наряду с конструктивно-технологическими решениями.

|

Поскольку интенсивность заедания в зацеплении червячной пары зависит от контактных напряжений и чрезмерного нагрева, то надежность передачи определяют сопротивляемостью заеданию и изнашиванию. Определяющий параметр — межосевое расстояние передачи — находят из расчета на контактную выносливость зубьев колеса, имеющих меньшую поверхностную и общую прочность, чем витки червяка.

Последовательность расчета червячных передач (рис. 5.1).

Рисунок 5.1 — Компоновочный чертеж червячной передачи

1 Ориентировочно определяют скорость скольжения (м/с)

(5.1)

(5.1)

где ω1 — угловая скорость червяка, с-1;

Т2 — номинальный момент на колесе, Н·м.

2 Выбирают материалы деталей передачи и определяют допускаемые напряжения.

2.1 В зависимости от скорости скольжения и длительности работы передачи выбирают материалы зубчатого венца червячного колеса и червяка по рекомендациям, приведенным в начале данной главы.

2.2 Находят циклическую долговечность передачи

(5.2)

(5.2)

или

NΣ = 573ω2Lh,

где п2 — частота вращения колеса, мин-1;

— угловая скорость колеса, с-1;

— угловая скорость колеса, с-1;

Lh — ресурс редуктора, ч.

2.3 Определяют допускаемые контактные напряжения (МПа) для зубьев колес, изготовленных из оловянистых бронз, из условия обеспечения контактной выносливости материала:

σHP = σHlimZN ,(5.3)

где  — предел контактной выносливости поверхностей зубьев, определяемый по табл. 5.1 в зависимости от материала, способа отливки и твердости поверхности витков червяка;

— предел контактной выносливости поверхностей зубьев, определяемый по табл. 5.1 в зависимости от материала, способа отливки и твердости поверхности витков червяка;

ZN — коэффициент долговечности:

ZN =  . (5.4)

. (5.4)

Если по расчету получится ZN ≥ 25·107, то в уравнение (5.4) следует подставить NH = 25·107, и тогда ZN = 0,67. Значение ZN не должно превышать 1,15 для безоловянных бронз и латуней.

Для оловянистых бронз предельное значение напряжений определяют из выражения:

.

.

Допускаемое контактное напряжение для зубьев червячных колес, изготовленных из безоловянных бронз и чугуна, выбирают из условия сопротивления заеданию без учета числа циклов нагружений N∑ по табл. 5.2 в зависимости от скорости скольжения.

3 Задаются предварительным значением коэффициента расчетной нагрузки Кн= 1,1–1,4. Меньшие значения принимают для передач при постоянной нагрузке, большие — для высокоскоростных передач и переменной нагрузки.

Таблица 5.1

Значения пределов контактной выносливости (МПа) и выносливости зубьев червячного колеса при изгибе при твердости рабочих поверхностей витков червяка, большей HRC3 45

| Марка бронзы | Способ отливки | σHlim | σFlim | σ-1Flim |

| БрО10Ф1 БрО10Ф1 БрО10Н1Ф1 | в землю в металлическую форму центробежный |

Таблица 5.2

Значения допускаемых напряжений для зубьев червячного колеса в зависимости от скорости скольжения

| Материал венца червячного колеса | Способ отливки | σHP, МПа, при υск, м/с |

|

| ||||||

| 0,5 | МПа | МПа | ||||||||

| БрА9ЖЗЛ БрА10Ж4Н4Л СЧ 15 | в кокиль в кокиль в землю | 182 196 180 | 179 192 140 | 173 187 ПО | 167 181 — | — | 150 164 — | 138 152 — | 108 130 60 |

4 Определяют межосевое расстояние (мм) из условия обеспечения контактной выносливости рабочих поверхностей зубьев червячного колеса:

(5.5)

(5.5)

Полученное значение aw округляют в большую сторону до стандартного из приведенного в табл. 5.3 (ГОСТ 2144–93):

Таблица 5.3

Стандартные значения межосевых расстояний червячных передач

| 1-й ряд | ||||||||

| 2-й ряд | — | — | — | |||||

| Примечание — 1-й ряд следует предпочитать 2-му |

5 Назначают число витков червяка z1 в зависимости от передаточного числа и:

| u | 8–14 | 14–30 | Свыше 30 |

| z1 |

По выбранному z1 определяют число зубьев колеса

z2 =uz1 (5.6)

и округляют до ближайшего из ряда базовых чисел (табл. 5.5).

По принятым z1 и z2 уточняют фактическое значение передаточного числа и = z2/z1, которое не должно отличаться от номинального более чем на 4%.

Значение номинальных передаточных чисел и червячных цилиндрических передач приведены в табл. 5.4 (ГОСТ 2144-93):

Таблица 5.4

Стандартные значения передаточных чисел червячных передач

| 1-й ряд | 12.5 | 31.5 | |||||||

| 2-й ряд | — | — | — | ||||||

| Примечание — 1-й ряд следует предпочитать 2-му |

Таблица 5.5

Основные параметры червячных передач, выполненных без смещения

(ГОСТ 2144–93)

| aw, мм | m,мм | q | z2: z1=u | |

| I ряд | II ряд | |||

| 2,5 | 32:4;32:2;32:1 | |||

| 40:4;40:2;40:1 | ||||

| 3,15 | 32:4;32:2;32:1 | |||

| 32:4;32:2;32:1 | ||||

| 32:4;32:2;32:1 | ||||

| 40:4;40:2;40:1 | ||||

| 40:4;40:2;40:1 | ||||

| 12,5 | 50:4;50:2;50:1 | |||

| — | 40:4;40:2;40:1 | |||

| 46:4;46:2;46:1 | ||||

| 32:4;32:2;32:1 | ||||

| 32:4;32:2;32:1 | ||||

| 40:4;40:2;40:1 | ||||

| 12,5 | 32:4;32:2;32:1 | |||

| 40:4;40:2;40:1 | ||||

| 12,5 | 50:4;50:2;50:1 | |||

| — | 40:4;40:2;40:1 | |||

| 46:4;46:2;46:1 | ||||

| 32:4;32:2;32:1 | ||||

| 40:4;40:2;40:1 | ||||

| 40:4;40:2;40:1 | ||||

| 12,5 | 50:4;50:2;50:1 |

6 Определяют осевой модуль зацепления

,(5.7)

,(5.7)

и округляют его до стандартного значения (табл. 5.6).

7 В зависимости от принятого значения модуля т и числа витков червяка z1 находят коэффициент диаметра червяка

q = 2aw /m – z2 (5.8)

Полученное значение q округляют до стандартного (см. табл. 5.6).

При этом надо учитывать влияние q на КПД передачи, жесткость и прочность тела червяка. С уменьшением значения q увеличивается угол Y подъема линии витка червяка по делительному цилиндру, а следовательно, и КПД передачи, но жесткость и прочность тела червяка при этом снижаются.

В ряде случаев целесообразно провести параллельно два расчета передачи при разных числах зубьев колеса и числе витков червяка и затем уже, исходя из полученных габаритов и КПД передачи, выбрать оптимальный вариант.

Например, при u = 16 следует произвести расчеты, принимая z1 =2, z2 =32 и z1 = 4, z2 = 64 (в учебных проектах можно допустить z1= 3 и z2 = 48).

Минимально допустимое значение из условия жесткости червяка

qmin = 0,212z2.

8 По принятым параметрам определяют фактическое межосевое расстояние

aw = 0,5m(z2 + q). (5.9)

Если полученное значение aw не соответствует стандартному, то необходимо изменить сочетания параметров т и q или определить коэффициент смещения

x = (aw / m) – 0,5(z2 + q).(5.10)

Если по расчету получается | x | > 1, то варьируя значениями z2 и q (табл. 5.6) добиваются соблюдения | x | ≤ 1.

Значения z2 и q удовлетворяющие регламентированному значению коэффициента смещения x, принимаются за окончательные.

9 Уточняют ранее принятое (см. п. 3) значение коэффициента Кн расчетной нагрузки.

9.1 Определяют делительные диаметры червяка и червячного колеса:

d1 = qm, (5.11)

d2 = z2m. (5.12)

9.2 Вычисляют делительный угол подъема витка червяка по табл. 5.7.

Таблица 5.6

Сочетание модулей т и коэффициентов диаметра червяка q (ГОСТ 2144-93)

| т | q | т | q | т | q |

| — | — | 3,15 | 8,0 10,0 12,5 16,0 20,0 | 8,00 | 8,0 10,0 12,5 16,0 20,0 |

| 4,00 | 8,0 10,0 12,5 16,0 20,0 | 10,00 | 8,0 10,0 12,5 16,0 20,0 | ||

| 2,00 | 8,0 10,0 12,5 16,0 20,0 | 5,00 | 8,0 10,0 12,5 16,0 20,0 | 12,50 | 8,0 10,0 12,5 16,0 20,0 |

| 2,50 | 8,0 10,0 12,5 16,0 20,0 | 6,30 | 8,0 10,0 12,5 14,0 16,0 20,0 | 16,00 | 8,0 10,0 12,5 16,0 |

| 20,00 | 8,0 10,0 |

Таблица 5.7

Делительные углы

| Z1 | Коэффициент q | |||||

| 12,5 | ||||||

| 7°07' 14°02' 20°33' 26°34' | 5°43' 11°49' 16°42' 21°48' | 4°35' 9°05' 13°3О' 17°45' | 4°05' 8°07' 12°06' 15°57' | 3°35' 7°07' 10°37' 14°02' | 2°52' 5°43' 8°35' 11°19' |

9.3 Определяют действительную скорость скольжения в зацеплении по формуле:

. (5.13)

. (5.13)

По полученному значению υски степени точности изготовления передачи по табл. 5.8 принимают значение коэффициента KHυ динамической нагрузки.

| Степень точности по ГОСТ3675-81 | Скорость скольжения υск, м/с | ||||

| До 1,5 | 1,5–3 | 3–7,5 | 7,5–12 | 12–18 | |

| — 1,0 1,15 1,25 | — 1,0 1,25 — | 1,0 1,1 1,4 — | 1,1 1,2 — — | 1,3 — — — |

Таблица 5.8

Коэффициент динамической нагрузки KHυ

9.4 Определяют значение коэффициента Khβ концентрации нагрузки по деформациям деталей червячной передачи и характеру изменения нагрузки:

(5.14)

(5.14)

где Kf — коэффициент деформации червяка, значения которого при различных q и z1 приведены в табл. 5.9;

Kp — коэффициент режима (табл. 5.10).

Таблица 5.9

Коэффициент деформации червяка Kf

| z1 | Коэффициент q | |||||

| 12,5 | ||||||

Таблица 5.10

Коэффициент режима Kp

| Интенсивность работы электродвигателя | Продолжительность работы в сутки, ч | Значение Kр при нагрузке | ||

| постоянной | пульсирующей | ударной | ||

| При редких пусках | 0,5 | 0,80 0,90 1,00 1,25 | 0,90 1,00 1,25 1,50 | 1,00 1,25 1,50 1,75 |

| При частых пусках и остановках | 0,5 | 0,90 1,00 1,25 1,50 | 1,00 1,25 1,50 1,75 | 1,25 1,50 1,75 2,00 |

9.5 Определяют значение коэффициента расчетной нагрузки КH, который является произведением двух коэффициентов:

(5.15)

(5.15)

10 Проверяют передачу на контактную выносливость:

(5.16)

(5.16)

где dwl = т (q + 2х) — начальный диаметр червяка (здесь х — коэффициент смещения червяка).

Если σHlim меньше σHP более чем на 15%, то целесообразно подобрать материал, для которого σHlim ≈ σHP,или следует принять меньшее межосевое расстояние и вновь определить фактическое контактное напряжение σHlim.

11 Определяют КПД передачи:

(5.17)

(5.17)

где ρ — приведенный угол трения, который принимается по табл. 5.11 в зависимости от скорости скольжения vCK при условии: червяк — стальной, колесо — из оловянистой бронзы.

12 Уточняют вращающий момент на червяке:

Т1 = Т2 /uη.(5.18)

13 Определяют силы, действующие в зацеплении:

Fr2 = Fa1 = 2T2/d2,

Fr2 = Fr1 = Fr2tgα, (5.19)

Fa2 = Fn = 2T1/dw1.

Направления действия сил определяют по эскизам табл. 5.12.

Таблица 5.11

Приведенные коэффициенты трения/и углы трения ρ при работе червячного колеса из оловянистой бронзы по стальнуму червяку

| υск , М/С | f | ρ | υск , М/С м/с | f | ρ |

| 0,1 0,5 1,5 | 0,080–0,090 0,055–0,065 0,045–0,055 0,040–0,050 0,035–0,045 | 4°34'–5°09' 3°09'–3°43' 2°35'–3°09' 2°17'–2°52' 2°00'–2°35' | 2,5 3,0 4,0 7,0 10,0 | 0,030–0,040 0,028–0,035 0,023–0,030 0,018–0,026 0,016–0,024 | 1°43'–2°17' 1°36'–2°00' 1°26'–1°43' 1°02'–1°29' 0°55'–1°22' |

| Примечания. 1 Меньшие значения следует принимать при шлифованном или полиро-ванном червяке.; 2 При венце колеса из безоловянной бронзы или латуни табличные значения следует увеличивать на 30-50%. |

Таблица 5.12

Силы, действующие в червячной передаче

| Направление линии витка червяка | Направления действия сил в червячной передаче в зависимости от направления вращения | |

| Правое |

|

|

| Левое |

|

|

14 Проверяют зубья колеса на выносливость при изгибе.

14.1 Определяют допускаемые напряжения при изгибе при работе зубьев одной стороной (при нереверсивной передаче):

(5.20)

(5.20)

при работе зубьев обеими сторонами (при реверсивной передаче):

(5.21)

(5.21)

Значения и выбирают по табл. 5.1 и 5.2 в зависимости от материала венца колеса, способа отливки и твердости рабочих поверхностей витков червяка.

Коэффициент долговечности определяют из выражения:

(5.22)

(5.22)

Для колес, изготовленных из бронз, 0,54 ≤ YN ≤ 1,для колес из чугуна ΥN = 1

14.2. Определяют эквивалентное число зубьев колеса по формуле

(5.23)

(5.23)

и выбирают коэффициент YF2 формы зуба по приведенным в табл. 5.13:

Таблица 5.13

Значения коэффициентов формы зуба червячного колеса YF2

| zυ2 | ||||||||||||||||

| YF2 | 1,98 | 1,88 | 1,85 | 1,80 | 1,76 | 1,77 | 1,64 | 1,64 | 1,55 | 1,48 | 1,45 | 1,40 | 1,34 | 1,30 | 1,27 | 1,24 |

14.3 Определяют действительные напряжения при изгибе и сопоставляют их с допускаемыми:

.(5.24)

.(5.24)

Если в результате расчета окажется σF2 > σFP то прочность зуба по напряжениям изгиба можно повысить путем увеличения модуля передачи или выбора материала с более высокими механическими характеристиками. В первом случае следует произвести пересчет геометрии передачи.

15 Определяют остальные геометрические параметры передачи по соотношениям, приведенным в табл. 5.14.

16 Результаты расчета обобщают в виде табл. 10.6.

После расчета элементов зацепления червячного редуктора рассчитывают валы, подбирают подшипники; конструируют детали зацепления.

Таблица 5.14

Формулы для определения геометрических параметров червячного

зацепления (см. рис. 5.1)

| Определяемый параметр | Расчетные формулы |

| 1 Диаметр вершин витков червяка 2 Диаметр впадин витков червяка 3 Диаметр вершин зубьев червячного колеса 4 Диаметр впадин зубьев червячного колеса 5 Наибольший диаметр червячного колеса 6 Ширина венца червячного колеса при z1 равном · 1 или 2 · 4 7 Длина нарезанной части червяка при z1 равном · 1 или 2 · 4 | da1 = d1 + 2m (5.25)

df1= d1 – 2,4m (5.26)

da2 = (z2 + 2 + 2x)m (5.27)

df2= (z2 – 2,4 + 2x)m (5 28)

daм2 < da2 + 6m/( z2 + 2) (5.29)

(5 30) (5 30)

(5.30) (5.30)

|

| Примечание — Для шлифуемых и фрезеруемых червяков по технологическим условиям b1 увеличивают при т < 10 мм на 25 мм, при т = 10–16 мм на 35–40 мм и при т > 16 мм на 50 мм |

Подшипниковые узлы и корпусные детали; рассчитывают соединения вал-струпицы; решают вопросы смазывания и охлаждения. Методика расчета валов и подбора подшипников приведена в гл. 7, рекомендации по конструированию деталей и узлов редуктора изложены в гл. 8. Ниже рассмотрим вопросы подбора смазочного материала и теплоотвода, значимость которых находится на уровне конструктивных решений.

Тепловой расчет червячных передач обусловливается тем, что при работе передачи значительная энергия тратится на трение, в процессе которого происходит тепловыделение. Смазочные свойства масла при нагреве резко ухудшаются и возникает опасность заедания передачи. В целях предотвращения этого вида повреждения и производится тепловой расчет, суть которого сводится к тому, чтобы рабочая температура масла в картере редуктора не превышала допускаемого значения tм.доп:

(5.32)

где tв— температура воздуха вне корпуса, °С; в цеховых условиях обычно tв=20 °С;

Р1 — мощность на червяке, Вт;

η — КПД редуктора;

Kt — коэффициент теплоотдачи, зависящий от материала корпуса редуктора и интенсивности вентиляции помещения [для чугунных корпусов принимают Kt = 8–17 Вт/(м2·°С) — большие значения принимают при незначительной шероховатости поверхности наружных стенок, хорошей циркуляции воздуха вокруг корпуса и интенсивном перемешивании масла (при нижнем или боковом расположении червяка)];

|

А — площадь поверхности охлаждения редуктора (без основания, которым он крепится к раме, фундаменту и т. п.), м2, определяемая по компоновочному чертежу (рис. 5.2, а);для облегчения определения площади поверхности редуктора компоновочный чертеж упрощают до формы, представленной на рис. 5.2, б.

Рисунок 5.2 — Компоновочный чертеж редуктора

Приближенно поверхность охлаждения корпуса можно выбирать в зависимости от межосевого расстояния передачи.

Таблица 5.15

Примерные значения площади теплоотвода червячного редуктора

| aw, мм | ||||||||||

| А, м2 | 0,19 | 0,24 | 0,36 | 0,43 | 0,54 | 0,67 | 0,8 | 1,0 | 1,2 | 1,4 |

Допускаемое значение tм.доп зависит от сорта масла и его способности сохранять смазывающие свойства при повышении температуры. Для обычных редукторных масел tм.доп = 80–90 °С, для авиационного масла tм.доп = 100–120 °С.

Если рабочая температура масла tм > tм.доп, т.е. не удовлетворяет условию эксплуатации, то должен быть предусмотрен соответствующий отвод избыточной теплоты. Это достигает

Дата добавления: 2020-02-05; просмотров: 1303;