СВАРКА ЧУГУННЫХ ДЕТАЛЕЙ

Общие сведения о чугуне.В автомобильном производстве чугун имеет довольно широкое распространение. Он используется для изготовления базовых, корпусных и других деталей, например, блоков цилиндров, картеров, маховиков, тормозных барабанов, шкивов, ступиц колес и пр. Наибольшее распространение при восстановлении чугунных деталей получила электродуговая сварка.

Чугун относится к трудносвариваемым материалам. Эти трудности обусловлены наличием большого количества свободного углерода и структурой. В процессе восстановления сваркой свободный углерод частично выгорает с образованием углекислого газа, который растворяется в расплавленном сплаве. Некоторая часть газа не успевает выделиться из сварного шва, что приводит к образованию пористости. Кроме того, детали из чугуна после эксплуатации содержат в порах(своеобразных капиллярах) остатки масел, которые при нагреве выгорают и также способствуют образованию пористости в металле шва. Это снижает физико-механические характеристики сварного соединения.

Чугун обладает высокой жидкотекучестью и очень быстро переходит из жидкой фазы в твердую, минуя пластическое состояние. При быстром охлаждении сварочной ванны в шве или околошовной зоне может образовываться цементит (Ре3С), обладающий высокой твердостью и практически нулевой пластичностью. Такое явление получило название отбела чугуна в процессе сварки. Отбел приводит, как правило, к возникновению больших внутренних напряжений и трещинам в сварочном шве или околошовной зоне.

Поэтому для получения качественного сварного соединения при восстановлении чугунных деталей необходимо выполнение особых мер и приемов, направленных в первую очередь на предварительный нагрев деталей до начала сварки, охлаждение наплавленного металла с заданной скоростью, использование специальных электродов с более низкой температурой плавления, чем основной материал, и пр.

Выбор способа и приемов сварки чугунной детали зависит от ее размеров, формы, структуры, характера и места расположения дефекта, наличия тех или других сварочных материалов и других факторов. В ремонтном производстве в зависимости от состояния восстанавливаемой детали используют, в основном, два способа сварки чугуна: холодный и горячий.

Холодная сварка чугуна. Эта сварка наиболее широко используется при восстановлении автомобильных деталей. При данном способе используют специальные сварочные материалы или определенные приемы, например, способ отжигающих валиков, постановкой шпилек и пр.

Одной из основных задач при восстановлении чугунных деталей холодной сваркой является получение швов с минимально возможным количеством малопластинных цементита и ледебурита. Электродные материалы для сварки (на плавки) без предварительного подогрева детали разрабатывались, в направлении получения металла шва с достаточной степенью пластичности, который не образовывал бы закалочных структур при больших скоростях охлаждения. Требуемая пластичность материала шва достигается подбором электродного металла с большим значением предела текучести по сравнению с основным материалом, а также благодаря уменьшению количества углерода в наплавленном слое {с повышением количества углерода повышается вероятность образования ледебурита и мартенсита). Однако в процессе сварки избежать разбавления присадочного металла с основным не удается, поэтому в качестве электродных материалов используют металлы и сплавы, не образующие карбидов с углеродом (медь, никель). Так, при сварке высоконикелевыми электродными материалами возникают благоприятные условия для диффузии никеля в зону неполного расплавления из-за большого градиента концентрации этого элемента и большого коэффициента диффузии в жидком расплаве по сравнению с другими элементами. Для предупреждения образования карбидов на границах сплавления, когда сварка ведется на режим ах с малой погонной энергией (без сквозного проплавления), применяют электродные материалы с содержанием никеля более 90 %.

В ремонтном производстве для восстановления чугунных деталей наиболее широкое распространение получила механизированная сварка самозащитной электродной проволокой на основе никеля ПАНЧ-11, разработанной в Институте электросварки им. Е. О. Патона. Данный вид сварки чугуна обеспечивает высокое качество и производительность, позволяет восстанавливать самые разнообразные по форме и размерам автомобильные чугунные детали.

В ремонтном производстве для восстановления чугунных деталей наиболее широкое распространение получила механизированная сварка самозащитной электродной проволокой на основе никеля ПАНЧ-11, разработанной в Институте электросварки им. Е. О. Патона. Данный вид сварки чугуна обеспечивает высокое качество и производительность, позволяет восстанавливать самые разнообразные по форме и размерам автомобильные чугунные детали.

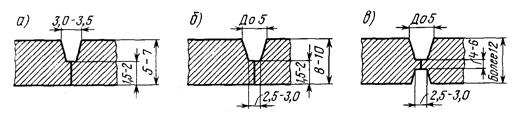

Рассмотрим устранение основных выбраковочных дефектов чугунных корпусных деталей. После дефектации при обнаружении трещин или пробоев деталь поступает в слесарно-механическое отделение, где ее подготавливают к восстановлению сваркой (рис. 7,15) электродной проволокой ПАНЧ-11. Поверхность с трещиной зачищают при помощи шлифовального круга электро- или пневмошлифовальной машиной до металлического блеска по обе стороны трещины на8— 10мм. Концы трещин обваривают или сверлят сквозные отверстия диаметром 3 — 4 мм, отступив 6 — 10 мм от видимого конца трещин в направлении ее развития. После зачистки поверхностей выполняют разделку трещин (рис. 7.16), причем, сквозные трещины в тонких стенках — с одной стороны (рис. 7.16, а), в толстых (более 12мм) — с двух сторон (рис. 7.16, в). Стенки средней толщины разделывают, как показано на рис. 7.16, 6. Несквозные трещины разделывают до сплошного металла. Операцию разделки трещин выполняют фрезерованием с использованием ручной сверлильной пневматической машины ИП-1011. При разделке прорезным шлифовальным камнем применяют пневмошлифовальную машину ИП-2009А. Сварка проволокой ПАНЧ-11 выполняется на постоянном токе прямой полярности без дополнительной защиты газом или флюсом. При сварке чугуна проволокой ПАНЧ-11 рекомендуются следующие режимы: диаметр проволоки— 1,2 мм, сварочный ток — 80 — 180 А, напряжение дуги—14—18 В, скорость подачи проволоки — ПО — 120 м/ч, скорость сварки — 4 — 5 м/ч.

Небольшой диаметр проволоки ПАНЧ-11 дает возможность использовать разделку кромок до 5 мм, что позволяет уменьшить тепловложение в деталь и сужает зону структурных превращений в основном металле. При данном виде сварки металл шва имеет достаточно высокие механические характеристики: предел прочности — до 500 МН/м2, предел текучести — до 300 МН/н2, удлинение — до 25 %, твердость — НВ 160 — 180. На небольшом участке околошовной зоны наблюдается повышение твердости до НВ 280 — 310. При испытании на растяжении образцы разрушаются, как правило, по чугуну.

Для сварки можно использовать один из серийных шланговых полуавтоматов типа А-547, А-825, "Варио-Стар" 240.

Техника сварки следующая. Трещины заваривают участками длиной 30 — 50 мм с проковкой и охлаждением каждого участка до температуры 50 — 60 °С. Заплаты на пробоины в деталях приваривают вразброс участками длиной 50 — 60 мм по контуру заплаты. Следующий участок на заплате начинают варить после проковки и охлаждения предыдущего до температуры 50 — 60 °С.

Для холодной сварки чугуна нашли применение медно-железные электроды ОЗЧ-2, которые изготавливают из медного стержня с фтористо-кальциевым покрытием с добавкой в него 50 % железного порошка. Эти электроды применяют для заварки трещин в водяных рубашках блоков цилиндров двигателей, головках блоков. Сварку ведут короткой дугой

на постоянном токе обратной полярности с перерывами на проковку (для снижения внутренних напряжений и повышения плотности шва) и охлаждение детали до температуры 50 — 60 °С. Силу сварочного тока для электродов диаметром 3 — 5 мм выбирают в пределах 110 — 190 А.

Медь, как и никель, не образует соединений с углеродом и практически не растворяется в железе. Поэтому наплавленный слой неоднороден, в медной основе расположены включения высокоуглеродистой стали с высокой твердостью. В околошовной зоне наблюдаются участки отбела. Шов обладает высокой твердостью.

Рис. 7.16. Разделка сквозных трещин

Таким образом, наплавка электродами с медными стержнями не обеспечивает получения сварного соединения свободного от отбела и закаленных переходных зон. Прочность сплава сварного шва составляет примерно 50 — 60 % прочности основного материала. Поэтому при заварке трещин электродами ОЗЧ-2, учитывая пониженную прочность чугуна в околошовной зоне, необходимо применять усиление шва, захватывая часть детали, прилегающую к кромке.

Более высокое качество восстановления достигается при холодной сварке чугуна электродами МНЧ-2, изготовленными из монельметалла (28 % меди, 2,5 % железа, 1,5 % марганца, остальное никель). Сварной шов при этом пластичен, имеет малую твердость, не имеет пор и раковин, зона отбела практически отсутствует, зона закаленного чугуна имеет невысокую твердость, которая может быть снижена небольшим отпуском. Однако твердость и прочность металла сварного шва невысока. Электродами МНЧ-2 устраняют практически все дефекты, которые встречаются в автомобильных деталях из чугуна: трещины, пробои, сколы, обломы и пр.

Более высокое качество восстановления достигается при холодной сварке чугуна электродами МНЧ-2, изготовленными из монельметалла (28 % меди, 2,5 % железа, 1,5 % марганца, остальное никель). Сварной шов при этом пластичен, имеет малую твердость, не имеет пор и раковин, зона отбела практически отсутствует, зона закаленного чугуна имеет невысокую твердость, которая может быть снижена небольшим отпуском. Однако твердость и прочность металла сварного шва невысока. Электродами МНЧ-2 устраняют практически все дефекты, которые встречаются в автомобильных деталях из чугуна: трещины, пробои, сколы, обломы и пр.

С целью экономии дорогостоящих электродов из монельметалла и получения материала шва более высокого качества иногда применяют комбинированную сварку в сочетании с электродами ОЗЧ-2. При таком варианте первый и последний слои наплавляют .электродами МНЧ-2, а промежуточные варят электродами ОЗЧ-2.

При отсутствии специальных сварочных материалов, рассмотренных выше, допускается проводить холодную сварку чугуна стальными электродами с содержанием в них углерода не более 0,1 %, например, марок УОНИ-13/45 или ОММ-5. В данном случае применяют специальный способ, получивший название сварки наложением отжигающих валиков (рис. 7.17). При таком способе первый валик, накладываемый на чугун, из-за перемешивания электродного материала с основным представляет собой сталь с содержанием углерода 0,6 — 0,8 %. При охлаждении -шов с таким высоким содержанием углерода закаливается. Последующие сварочные валики накладывают на первые таким образом, что происходит отжиг нижележащих слоев. Это позволяет получить относительно невысокую твердость сварочного шва. Перед сваркой трещину разделывают так, чтобы ширина разделки в верхней части в 2 — 3 раза превышала толщину свариваемой детали. Первоначально выполняют обварку кромок, а затем заполняют разделку. После сварки наложением отжигающих валиков материал шва по химическому составу представляет собой высокоуглеродистую сталь с неоднородной структурой. Данный способ отличается низкой производительностью, невысоким качеством и требует повышенного расхода электродов.

Для восстановления размеров поверхностей трения в ИЭС им. Е. О. Патона разработана самозащитная порошковая проволока марки ПП-АН160 диаметром 1,6мм. Проволока используется для наплавки изношенных шеек коленчатых валов, изготовленных из высокопрочного чугуна ВЧ-50-2. Наплавка производится с поперечными на всю ширину шейки колебаниями электрода. Наплавленный слой представляет собой белый износостойкий чугун доэвтектического состава с твердостью ИКС 48—54. Применение самозащитной порошковой проволоки позволило исключить флюс или защитный газ, что значительно снизило трудоемкость и себестоимость процесса.

От применяющихся в ремонтном производстве способов дуговой наплавки разработанную технологию отличает хорошо сформированный наплавленный слой высокой макрохимической однородности с низкой склонностью к образованию трещин. Это объясняется тем, что скорость распространения температурного поля в тело шейки выше скорости наплавки, а это способствует явлению автоподогрева.

Существенные различия во взаимном расположении коренных и шатунных шеек вала определили целесообразность проведения наплавки на двух специализированных станках УД-289 и УД-290. Основные параметры процесса (скорость подачи проволоки, частота колебаний, скорость наплавки) находятся во взаимной функциональной зависимости и устанавливаются один раз при настройке станка. В качестве источника питания применяют сварочные выпрямители с жесткой внешней характеристикой ВДУ-В04, ВДУ-505,- ВС-300 и др. Род тока постоянный, полярность обратная.

Описанная технология используется для восстановления чугунных коленчатых валов автомобилей ГАЗ-24, УАЗ-469. К недостаткам данного процесса следует отнести укорочение коленчатого вала после наплавки на 2 —З мм.

Горячая сварка чугуна. Эта сварка заключается в том, что деталь предварительно нагревают до температуры 650 — 680 °С в печи и в таком состоянии устраняют дефекты сваркой и наплавкой. Используют электродуговую и газовую сварку. В качестве присадочного материала применяют чугунные прутки марки А , химический состав которых характеризуется повышенным содержанием углерода и особенно кремния. Это необходимо для компенсации их угара при сварке и обеспечения полной графитизации металла шва.

При сварке используют специальный флюс ФСЧ-1, допускается применение технической буры и 50 % смеси углекислого калия к натрия. В процессе сварки нельзя - допускать снижение температуры восстанавливаемой детали ниже 500 °С. После окончания сварки деталь охлаждают в специальных термосах или вместе с печью со скоростью 50 — 100 °С в час для нормализации и снятия внутренних напряжений.

При горячей сварке наблюдается наилучшее качество восстановления детали — сварной шов прочный, плотный, однородный по химическому составу и структуре, отсутствуют хрупкие структуры отбеленного чугуна. Однако высокая трудоемкость и стоимость восстановления, а также тяжелые условия труда сварщика ограничивают использование данного способа. По данной причине на авторемонтных заводах в настоящее время горячая сварка и наплавка деталей из чугуна практически не используется.

Дата добавления: 2019-12-09; просмотров: 835;