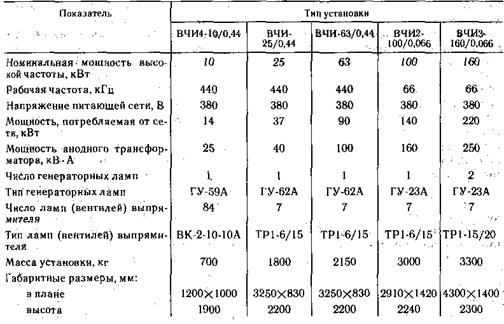

Таблииа 8.5. Основные технические данные ламповых высокочастотных установок

Чтобы увеличить электрический к. п. д., а также cosφ, зазор между индуктирующим приводом и нагреваемой поверхностью должен быть минимальным. Однако чем меньше этот зазор, тем с большей точностью необходимо изготавливать детали индуктора.

Уменьшая зазор, мы всегда повышаем к. п. д., но возможно значительное удорожание изготовления и эксплуатации устройства. При малых зазорах, повышается процент брака из-за случайных прикосновений детали к индуктору и возникающего при этом пробоя между индуктором и деталью. Зазор, который можно допустить без существенного уменьшения к. п. д., пропорционален ширине индуктирующего провода. Практически для деталей среднего машиностроения (автомобили, тракторы и пр.) зазоры менее 2 — З мм следует выбирать только в отдельных обоснованных случаях. При этом следует учитывать точность изготовления наплавляемой поверхности и поверхностей, на которые базируются заготовки, а также допуски на их взаимное расположение. Обычно зазор должен быть в 4 — 5 раз больше суммарной ошибки, которая может появиться из-за случайного совпадения отклонений размеров и расположения нагреваемой и базовых поверхностей.

В последние годы разработаны индукторы с электроизоляционным покрытием рабочих поверхностей окисью алюминия. Благодаря этому устраняются случайные замыкания детали и индуктора, уменьшается зазор между ними и повышается к. п. д. и, как следствие, сокращается время наплавки на 10 — 12 %.

Все токоведущие элементы должны изготавливаться из меди М1 — материала очень хорошей электропроводности.

Все токоведущие элементы должны изготавливаться из меди М1 — материала очень хорошей электропроводности.

Известно, что ток в индукторе протекает только в поверхностном слое токоведущих частей, толщина которого равна глубине проникновения тока данной частоты в медь. Поэтому с точки зрения экономии цветных металлов только эти элементы можно изготавливать из чистой электролитической меди. Остальные элементы могут быть изготовлены из любого немагнитного материала. Однако пока не разработаны дешевые способы

прочного и плотного соединения меди с алюминием или текстолитом. Поэтому конструкции индукторов, изготовленных из различных материалов, используются еще редко.

Расчет параметров индуктора для наплавки представляет значительные трудности. Большинство наплавочных индукторов, особенно работающих на радиочастотах, изготовляют на основании опыта с последующей их доводкой после экспериментальной проверки. Разнообразие геометрических форм наплавляемых поверхностей деталей требует соответствующего числа различных по конфигурации индукторов.

По форме индукторы разделяются на кольцевые и петлевые. По конструкции — на разъемные и неразъемные. По числу витков — на одновитковые и многовитковые. По направленности нагрева — для нагрева наружных (цилиндрических, плоских и пр.) (рис. 8.7) и внутренних (рис. 8.8) поверхностей.

Нашли распространение и индукторы с магнитопроводом, которые применяются для вытеснения тока в сторону открытого паза. Такие конструкции используют главным образом при закалке внутренних (рис. 8.8, а) или плоских поверхностей, а также в случаях, где требуется неодинаковая степень нагрева. Без магнитопровода ток в силу кольцевого эффекта концентрируется на внутренней, удаленной от нагреваемой детали, поверхности индуктирующего провода, напряженность поля на поверхности детали падает и к. п. д. индуктора резко уменьшается.

Магнитопровод изготавливают из пластин трансформаторной стали марки Э42 или Э44 толщиной 0,2 — 0,35 мм. На радиочастотах и в некоторых случаях при частоте 8000 Гц для концентрации нагрева используют для магнитопровода ферриты. Феррит — это полупроводниковый магнитный материал, получаемый спеканием спрессованной тонкой смеси окислов некоторых металлов. Для использования в индукторах можно применять, например, ферриты, изготовленные из смеси состава: NiO - 12%, Zn — 18%, Fе2О3 — 66% и CuО — 4% (по массе). Температура спекания таких ферритов — 1300— 1400°С.

Магнитопровод изготавливают из пластин трансформаторной стали марки Э42 или Э44 толщиной 0,2 — 0,35 мм. На радиочастотах и в некоторых случаях при частоте 8000 Гц для концентрации нагрева используют для магнитопровода ферриты. Феррит — это полупроводниковый магнитный материал, получаемый спеканием спрессованной тонкой смеси окислов некоторых металлов. Для использования в индукторах можно применять, например, ферриты, изготовленные из смеси состава: NiO - 12%, Zn — 18%, Fе2О3 — 66% и CuО — 4% (по массе). Температура спекания таких ферритов — 1300— 1400°С.

Использование ферритов при изготовлении индукторов для наплавки дает заметный эффект. Например,при индукционной наплавке очень часто возникает необходимость сконцентрировать магнитное поле на том или ином участке детали, где из-за особенности ее конструкции ил и иных причин выделяется меньше тепла. Такая неравномерность нагрева отражается на качестве наплавки и вынуждает идти на перегрев отдельных участков детали, а иногда и вообще отказаться от упрочнения таких поверхностей. В этом случае целесообразно использовать ферриты, которые дают дополнительные возможности по управлению магнитным полем высокой частоты. Ферриты особенно необходимы для индукторов для нагрева деталей сложной конфигурации, а также индукторов для нагрева внутренних поверхностей. Коэффициент полезного действия индукторов с магнитопроводом достаточно велик и достигает в среднем 80 %.

Индуктирующий провод и другие токонесущие элементы индуктора нагреваются при прохождении по

ним тока высокой частоты. Кроме того, наплавляемая деталь излучает тепло, которое частично поглощается индуктирующим проводом. Только в отдельных случаях выделяющееся тепло может быть рассеяно в окружающую атмосферу. В большинстве случаев для предохранения индукторов от разрушения (расплавление участков) их элементы необходимо принудительно охлаждать.

Способы индукционной наплавки.Существующие варианты наплавки с использованием индукционного нагрева токами высокой частоты можно классифицировать по состоянию основного металла и виду присадочного (наплавляемого) материала. Различают следующие способы наплавки: порошкообразной шихтой, монолитным или брикетированным присадочным материалом, в огнеупорной среде, центробежную и жидким сплавом.

Наплавки порошкообразной шихтой. При наплавке порошкообразной шихтой в качестве присадочного материала используют порошкообразную шихту, которая состоит из гранулированного сплава и флюсов на основе буры. Приготовленную шихту наносят равномерным слоем на поверхность наплавляемого изделия. Затем изделие с нанесенным слоем шихты вводят в индуктор ТВЧ, форма и размеры которого определяются конфигурацией упрочняемой поверхности. Питание индуктора осуществляют от ламповых высокочастотных установок с частотой 70 или 440 кГц.

После включения питания внутри индуктора возникает переменное электромагнитное поле. В электропроводящих телах, находящихся в электромагнитном поле, индуктируются токи. Происходит нагрев элементарных объемов материала и изделия в целом. Однако в данном случае наплавки шихта, расположенная между индуктором и нагреваемой (наплавляющей) поверхностью, в связи с большим сопротивлением металлического порошка незначительно реагирует на воздействие переменного электромагнитного поля. Наплавочная шихта является как бы "электропрозрачной" для возникающего в индукторе ноля. Поэтому основное количество тепла будет выделяться в тонких поверхностных слоях основного металла, а присадочный материал (шихта) будет нагреваться главным образом в результате теплопередачи от наплавляемой поверхности. В этой связи температура плавления порошкообразного сплава* входящего в состав шихты, должна быть ниже температуры плавления основного (наплавляемого) металла. При этом скорость нагрева упрочняемой поверхности должна значительно превышать скорость отвода тепла в тело детали и потерь на излучение,

В процессе нагрева шихты до температуры 600—.750°С происходит расплавление флюса и образование жидкой фазы, которая смачивает поверхность детали и частички твердого сплава. Улучшается теплопередача от основного металла в присадочный, а температурный градиент резко уменьшается. При дальнейшем нагреве увеличивается химическая активность флюса и он вступает во взаимодействие с окислами, переводя их в жидкий шлак. Одновременно происходит процесс плавления гранул присадочного материала, которые хорошо смачивают раскисленную поверхность основного металла. В результате на наплавляемой поверхности детали образуется слой жидкого присадочного сплава, наружная поверхность которого защищена от взаимодействия с кислородом воздуха слоем жидкого шлака (рис. 8.9). Учитывая скоротечность процесса наплавки, выбирают такой флюс, чтобы раскисление наплавляемого металла продолжалось в течение нескольких секунд.

В процессе нагрева шихты до температуры 600—.750°С происходит расплавление флюса и образование жидкой фазы, которая смачивает поверхность детали и частички твердого сплава. Улучшается теплопередача от основного металла в присадочный, а температурный градиент резко уменьшается. При дальнейшем нагреве увеличивается химическая активность флюса и он вступает во взаимодействие с окислами, переводя их в жидкий шлак. Одновременно происходит процесс плавления гранул присадочного материала, которые хорошо смачивают раскисленную поверхность основного металла. В результате на наплавляемой поверхности детали образуется слой жидкого присадочного сплава, наружная поверхность которого защищена от взаимодействия с кислородом воздуха слоем жидкого шлака (рис. 8.9). Учитывая скоротечность процесса наплавки, выбирают такой флюс, чтобы раскисление наплавляемого металла продолжалось в течение нескольких секунд.

После отключения питания индуктора ТВЧ происходит процесс кристаллизации наплавленного слоя сплава. Дальнейшая обработка заключается в удалении шлака и придании режущему (упрочненному) лезвию или всей детали окончательной формы известными методами—-гибкой, заточкой и пр.

Рассмотренный вариант индукционной наплавки выгодно отличается от других известных тем, что возможна качественная наплавка не только механически обработанных поверхностей, но и покрытых слоем ржавчины или окалины. При наличии указанных видов загрязнений необходимо только незначительное увеличение количества флюсов в шихте,

При наплавке порошкообразной шихтой используют флюсы, состоящие в основном из трех компонентов: буры, борного ангидрида и силикокальция. Третий компонент вводят для повышения активности раскисления, так как в состав силикокальция входит силицид кальция (СаS12) и примеси алюминия, магния, железа и пр. Как известно, силицид кальция широко используется в металлургической промышленности как высокоактивный восстановитель окислов металлов. Добавка силикокальция в флюс позволяет резко уменьшить вязкость шлака в интервале температур, начиная от момента завершении процесса наплавки до полной кристаллизации жидкого сплава. Кроме того, силикокальций способствует хорошей дегазации расплава, предотвращает появление на поверхности металла окислов типа вьестита и обеспечивает рафинирование жидкого присадочного сплава в результате удаления неметаллических включений, содержащих по 30 % кальция.

В практике индукционной наплавки используют флюсы двух типов: плавленые и в виде механической смеси различных компонентов. Плавленые флюсы получают в результате совместного предварительного плавления при температуре около 850 °С кристаллической буры, борной кислоты и силикокальция. Такие флюсы обозначают индексом П (плавленые) и цифрой, которая показывает массовое отношение количества борного ангидрида к буре. Например, у флюса марки П-1,5 отношение содержания борного ангидрида к буре равно 1,5. Флюсы, представляющие собой механическую смесь буры, борного ангидрида и силикокальция, вводятся непосредственно в наплавочную шихту в виде исходных компонентов (табл. 8.6).

Однако та кие флюсы имеют ряд существенных недостатков:

компоненты флюса не подлежат длительному хранению;

происходит значительное газовыделение в процессе наплавки;

имеется токсичность борного ангидрида;

имеется гигроскопичность отдельных компонентов.

В отличие от механических смесей плавленые флюсы практически не растворимы в воде. Это позволяет использовать наплавочные пасты с пластификаторами, содержащими воду. Токсичные в отдельности компоненты после сплавления образуют инертное при комнатной температуре соединение. При использовании флюсов группы П заметно улучшается формирование Поверхности наплавленного сплава.

В отличие от механических смесей плавленые флюсы практически не растворимы в воде. Это позволяет использовать наплавочные пасты с пластификаторами, содержащими воду. Токсичные в отдельности компоненты после сплавления образуют инертное при комнатной температуре соединение. При использовании флюсов группы П заметно улучшается формирование Поверхности наплавленного сплава.

Для сокращения расхода дорогостоящих борсодержащих компонентов некоторая часть их может быть заменена определенным более дешевым наполнителем, например, гранулами стекла, роль которого сводится только к механической защите поверхности от окисления. Установлено, что без ущерба для качества наплавки во флюсе можно заменить до 30 % борсодержащих компонентов. В качестве инертных добавок в состав флюса вводят дробленое стекло или сварочный флюс АН-348А, который усиливает различия в коэффициентах линейного расширения шлака и сплава. Это способствует более полному отдалению шлаковой корки с наплавляемой поверхности. Введение добавок-заменителей в состав флюса снижает его стоимость.

В качестве наплавочного материала используют металлический порошок. Известно, что металлические порошки практически не реагируют на действие переменного электромагнитного поля индуктора ТВЧ, а их нагрев осуществляется главным образом в результате теплопередачи от основного (наплавляемого) металла. В этой связи сплавы, которые используются для индукционной наплавки, должны отвечать некоторым дополнительным требованиям:

температура плавления сплава должна быть ниже температуры плавления основного металла не менее чем на 100— 150 "С;

наплавочный материал должен быть в виде порошка определенного гранулометрического состава;

сплав должен иметь минимальную магнитную проницаемость.

Износостойкость наплавленного сплава зависит от числа твердых составляющих в структуре сплава. В области/восстановления и упрочнения деталей применяют два различных способа управления содержанием твердых составляющих в наплавке:

изменением химического состава сплава;

введением в шихту труднорастворимых примесей, образующих в результате взаимодействия с легкоплавкой связкой специфические композитные материалы — псевдосплавы.

В настоящее время наиболее широко распространен первый способ регулирования содержания твердых составляющих в сплаве. К преимуществам псевдосплавов (композитных материалов) следует отнести возможность в очень широких пределах управлять свойствами наплавляемого материала, а результате выбора соответствующих компонентов.

Композиции псевдосплавов, используемые для индукционной наплавки, имеют такие общепринятые условные обозначения:

Сормайт + релит ....................... ПС-3

Сормайт + феррохром .............. ПС-4

Белый чугун + феррохром ............... ПС-6

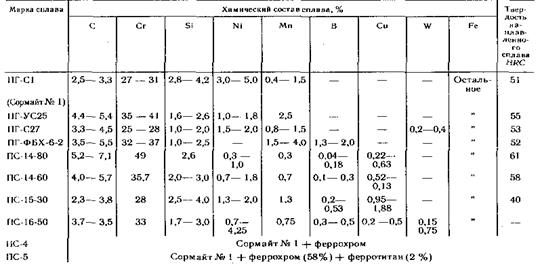

Наплавка псевдосплавами с каждым годом распространяется как у нас в стране, так и за рубежом. Состав наиболее распространенных порошкообразных наплавочных материалов приведен в табл. 8.7.

Наплавка порошкообразной шихтой используется для ограниченной номенклатуры автомобильных деталей.

Таблица 8.7. Износостойкие материалы для индукционной наплавки

Например, разработана технология и автоматическая установка модели 01-03-172 "Ремдеталь" для индукционной наплавки фасок клапанов. Предназначена она для восстановления (упрочнения) фасок клапанов всех типоразмеров автотракторных двигателей порошковыми самофлюсующимися материалами типа П Г-12Н-01 (ИКС 35 — 40) на основе никеля. Нагрев осуществляется токами высокой частоты (70 кГц). Удержание расплавленного присадочного сплава массой до 30 г на фаске клапана осуществляется в результате электромагнитного поля, создаваемого специальным индуктором.

По конструкции автомат состоит из загрузочного устройства, дозатора шихты, нагревательного индуктора и кристаллизатора. Данную установку наиболее целесообразно использовать в цехах централизованного восстановления изношенных деталей (ЦВИД). Установка позволяет восстанавливать тарелки клапанов диаметром до 70 мм при толщине наплавляемого слон до 3 мм. Производительность автомата при 2сменной работе 100 тыс. штук клапанов в год.

Наплавка монолитным ила брикетированным материалом. При наплавке монолитными или брикетированным присадочным материалом на упрочняемую поверхность наносят монолитный или брикетированный присадочный материал, форма и размеры которого приблизительно соответствуют необходимому наплавленному слою. Затем осуществляется расплавление ТВЧ присадочного материала на основном металле.

Данный способ впервые был использован западными автомобильными фирмами. Например, английская фирма "Austi motor Co. Ltd" разработала технологию и оборудование для восстановления и упрочнения наплавкой автомобильных клапанов. В качестве присадочного материала применяют литые кольца из стеллита.

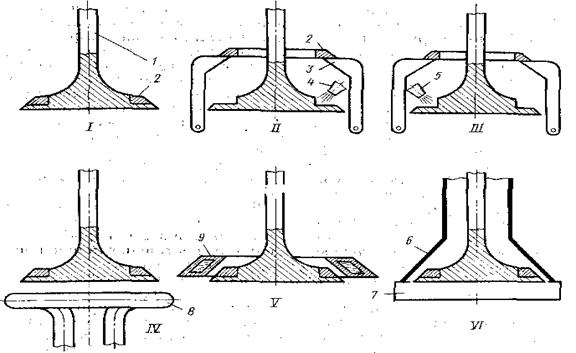

Шесть технологических позиций, приведенных на рис. 8,10, поясняют сущность принципиальной схемы способа. В тарелке клапана предварительно протачивают канавку, в которую укладывают кольцо стеллита. Затем заготовку клапана закрепляют за стержень в вертикальном положении при помощи механизма фиксации установки (позиция /).

В позициях // — /// осуществляется нанесение флюса на наплавляемую поверхность (канавку под кольцо стеллита). Для этого при помощи защелок присадочное кольцо стеллита приподнимается на определенную высоту над тарелкой клапана и удерживается в этом положении. Далее сопряженные поверхности кольца и канавки опрыскиваются из сопла струей очищенного от серы масла. В позиции /// на промасленные участки из другого сопла наносится флюс. Пылеобразные частички флюса хорошо прилипают к поверхностям, покрытым маслом. После этого защелки занимают крайнее нижнее положение, и присадочное кольцо возвращается в исходное положение.

В позициях IV — V осуществляется двухступенчатый и а грев основного и присадочного материалов. Сначала изделие нагревается предварительно при помощи неподвижного индуктора, питаемого от установки ТВЧ мощностью 2,5 кВт и частотой 450 кГц. Затем (позиция V ) заготовки клапана нагреваются окончательно подвижным индуктором, который запитан от более мощного (10 кВт) высокочастотного генератора. Р результате нагрева происходит расплавление флюса и присадочного материала (кольца). Жидкий флюс очищает наплавляемую поверхность от окислов, а поступающий сюда затем расплав стеллита сваривается с основным металлом заготовки клапана.

В позиции VI при помощи специальной камеры и вращающегося кристаллизатора осуществляется направленная кристаллизация наплавленного слоя стеллита и охлаждение биметаллической заготовки до комнатной температуры. Далее заготовки направляют на последующую механическую обработку.

Описанный технологический процесс наплавки рабочих поверхностей клапанов монолитным материалом реализован в автоматических станках производительностью до 85 заготовок/ч.

Рис. 8,10. Схема наплавки клапанов монолитным присадочным материалом:

1-деталь;2 — кольцо присадочного справа; 3 — защелки; 4 — сопло для подачи масла; 5 — сопли для подачи флюса; 6 — камера охлаждения; 7 — вращающийся кристаллизатор; 8 — индуктор для предварительною нагрева; 9 — основной подвижной индуктор

Аналогичное оборудование разработано в институте электросварки им. Е. О. Патона АН Украины и внедрено на автомобильных и ремонтных заводах.

Наплавка в огнеупорной среде. Наплавка позволяет восстанавливать не только плоские, но и цилиндрические, конические и прочие рабочие поверхности деталей. Это обеспечивается в результате принудительного формирования расплава на упрочняемой (восстанавливаемой) поверхности специальной огнеупорной оболочкой.

Рассмотрим сущность да иного способа на примере наплавки цилиндрической поверхности цапфы вала (рис. 8.11). На наплавляемую поверхность детали наносят слой присадочного металла требуемой формы и размеров. Присадочный металл наносят любыми известными методами — установкой монолитных или брикетированных втулок, заливкой жидкого металла, расплавлением мерных заготовок и пр. Для каждого конкретного случая в зависимости от особенностей наплавляемой поверхности выбирают свою технологическую схему подачи присадочного сплава. Огнеупорную оболочку наносят на наружную поверхность присадочного металла и частично на наплавляемую деталь. В качестве материала для огнеупорной оболочки используют смесь, состоящую из мелкозернистого (размер зерен обычно менее 0,2 мм) наполнителя (кварцевый песок, магнезит и др.) и связующего компонента — термореактивной смолы. Песчано-смоляные смеси быстро твердеют при тепловой обработке, после которой оболочка приобретает прочность и хорошую газопроницаемость. Наиболее часто в качестве связующего материала используют порошкообразную смесь фенолоформальдегидной смолы с уротропином, который вводится для ускорения процессов затвердения.

Рассмотрим сущность да иного способа на примере наплавки цилиндрической поверхности цапфы вала (рис. 8.11). На наплавляемую поверхность детали наносят слой присадочного металла требуемой формы и размеров. Присадочный металл наносят любыми известными методами — установкой монолитных или брикетированных втулок, заливкой жидкого металла, расплавлением мерных заготовок и пр. Для каждого конкретного случая в зависимости от особенностей наплавляемой поверхности выбирают свою технологическую схему подачи присадочного сплава. Огнеупорную оболочку наносят на наружную поверхность присадочного металла и частично на наплавляемую деталь. В качестве материала для огнеупорной оболочки используют смесь, состоящую из мелкозернистого (размер зерен обычно менее 0,2 мм) наполнителя (кварцевый песок, магнезит и др.) и связующего компонента — термореактивной смолы. Песчано-смоляные смеси быстро твердеют при тепловой обработке, после которой оболочка приобретает прочность и хорошую газопроницаемость. Наиболее часто в качестве связующего материала используют порошкообразную смесь фенолоформальдегидной смолы с уротропином, который вводится для ускорения процессов затвердения.

Подготовленную таким образом деталь помещают в индуктор токов высокой частоты. Для индуктируемого электромагнитного поля огнеупорная оболочка является "электропрозрачной". Благодаря этому происходит нагрев и плавание присадочного и частично или полностью основного металла в объеме, замкнутом оболочкой. Варьируя временем нахождения наплавляемой детали во включенном индукторе, можно управлять глубиной проплавления основного металла. В результате наличия эффекта электромагнитного перемешивания металла происходит интенсивное усреднение состава присадочного и основного материалов внутри огнеупорной оболочки. При частичном расплавлении основного металла граница сплавления образуется в месте контакта жидкой и твердой фаз. При полном переводе основного металла в жидкую фазу граница сплавления отсутствует. Благодаря тому, что нагрев, плавление и кристаллизация металла происходят внутри огнеупорной оболочки (без доступа атмосферного кислорода), качество наплавленных деталей высокое. После остывания с наплавленной детали легко удаляется огнеупорная оболочка. Изделие направляют на последующую механическую обработку.

'Данный способ может быть использован для восстановления зубчатых венцов и валов коробок передач, ведущих шестерен, главной передачи автомобиля и других деталей.

Центробежная индукционная наплавка. Наплавка используется для восстановления и упрочнения внутренних цилиндрических поверхностей. К особенностям данного способа следует отнести принудительное формирование расплава присадочного металла центробежными силами.

В зависимости от агрегатного состояния присадочного материала различают две разновидности центробежной наплавки. В одном случае присадочный металл подается на наплавляемую поверхность в твердом состоянии в виде кусочков, стружки, порошка и пр. В другом — подается на предварительно на гретую поверхность в виде расплава. Принципиальные технологические схемы обоих вариантов представлены на рис. 8.12, а и б.

В первом случае стальную заготовку втулки закрепляют в патроне шпинделя центробежной установки с горизонтальной осью вращения. Порция присадочного металла определенной массы (определяется размерами наплавляемого слоя) вместе с флюсом подаются во внутреннюю полость втулки, размещенной в цилиндрическом индукторе ТВЧ. Для нагрева втулок используют одно- и много-витковые индукторы. При использовании одновиткового индуктора центробежные установки должны помимо вращательного обеспечивать и возвратно-поступательное движение шпинделя. В этом случае вся поверхность заготовки будет равномерно нагреваться до заданной температуры. Заготовки втулок перед наплавкой закрывают с обоих торцов специальными крышками (заглушками). По конструкции они бывают глухие или с отверстием, служащим для выхода газов и визуального наблюдения за процессом. Во избежание выплеска жидкого металла в процессе наплавки крышки во время сборки уплотняют асбестовыми прокладками.

В первом случае стальную заготовку втулки закрепляют в патроне шпинделя центробежной установки с горизонтальной осью вращения. Порция присадочного металла определенной массы (определяется размерами наплавляемого слоя) вместе с флюсом подаются во внутреннюю полость втулки, размещенной в цилиндрическом индукторе ТВЧ. Для нагрева втулок используют одно- и много-витковые индукторы. При использовании одновиткового индуктора центробежные установки должны помимо вращательного обеспечивать и возвратно-поступательное движение шпинделя. В этом случае вся поверхность заготовки будет равномерно нагреваться до заданной температуры. Заготовки втулок перед наплавкой закрывают с обоих торцов специальными крышками (заглушками). По конструкции они бывают глухие или с отверстием, служащим для выхода газов и визуального наблюдения за процессом. Во избежание выплеска жидкого металла в процессе наплавки крышки во время сборки уплотняют асбестовыми прокладками.

Частоту вращения заготовки выбирают в зависимости от степени склонности присадочного сплава к ликвации. При использовании сильно ликвирующих сплавов необходимо использовать минимальные скорости вращения. Кроме того, для таких сплавов необходимо регламентировать количество заливаемого металла, температуру, продолжительность нагрева и скорость охлаждения. Для нагрева используют, как правило, относительно низкие частоты 2500 Гц или 8000 Гц. Это связано с большей глубиной проникновения тока в материал заготовки в электромагнитном поле.

Поэтому в качестве источников питания индукторов ТВЧ используют машинные генераторы.

В качестве примера рассмотрим процесс наплавки свинцовистой бронзы-БрС-30 на втулки и вкладыши подшипников скольжения, который используется на ряде предприятий. Присадочный металл в виде стружки бронзы смешивают с флюсом (бурой) в соотношении 100 : 1 и подают внутрь втулки. Центробежная установка приводится во вращение со скоростью заготовки 3,33 — 4,16 м/с. В качестве источника питания индуктора используют машинный генератор с частотой тока 8000 Гц. Температура нагрева 1120— 1150°С, продолжительность наплавки — 28 — 30 с при толщине слоя бронзы 3,5 — 4,0 мм. После кристаллизации расплава осуществляют принудительное охлаждение при помощи спрейера со скоростью 150 °С/с.

Нашел применение и второй вариант центробежной наплавки с использованием предварительно расплавленного присадочного металла. Способ используется при наплавке гильз автомобильных двигателей, восстановлении рабочей поверхности тормозных барабанов.

Наплавка заливкой жидкого присадочного сплава на предварительно нагретую поверхность. Наплавка заключается в том, что восстанавливаемую (упрочняемую) поверхность детали очищают от окислов и покрывают флюсом. Затем деталь нагревают до температуры 1050— 1200 "С, после чего на восстанавливаемую поверхность подают жидкий присадочный сплав. В результате контакта жидкого присадочного сплава с предварительно нагретой и очищенной от окислов поверхностью детали происходит надежное сплавление.

Наплавка заливкой жидкого присадочного сплава на предварительно нагретую поверхность. Наплавка заключается в том, что восстанавливаемую (упрочняемую) поверхность детали очищают от окислов и покрывают флюсом. Затем деталь нагревают до температуры 1050— 1200 "С, после чего на восстанавливаемую поверхность подают жидкий присадочный сплав. В результате контакта жидкого присадочного сплава с предварительно нагретой и очищенной от окислов поверхностью детали происходит надежное сплавление.

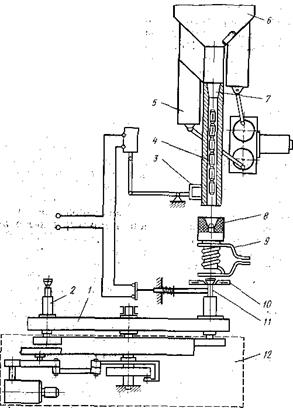

Рассмотрим данный способ наплавки на примере упрочнения (аналогично осуществляется и восстановление)толкателей клапанов автомобильных двигателей (рис. 8.13). В тарелке толкателя перед наплавкой протачивают углубление, которое по форме и размерам соответствует наносимому упрочняемому слою. Первоначально при помощи дозатора в выточку тарелки толкателя подается порция (0,2 — 0,3 г) флюса, затем заготовка перемещается в зону действия щелевого индуктора ТВЧ предварительного нагрева, где нагревается до температуры 1150—1200 °С. Присадочный материал, в качестве которого используется низколегированный износостойкий чугун, в виде мерных заготовок (палочек) через загрузочную воронку подается в керамический тигель, который расположен в многовитковом цилиндрическом индукторе ТВЧ с переменным шагом витков. Большое число витков к нижней части тигля обеспечивает более высокую температуру расплаву в области выпускного отверстия. После расплавления порция присадочного сплава вытекает через выпускное отверстие в дне тигля и попадает в выточку поверхности толкателя. Нижний виток цилиндрического индуктора обеспечивает необходимый дополнительный нагрев заготовке и залитому жидкому присадочному сплаву.

Индуктор для предварительного нагрева заготовок толкателей питается от машинного генератора с частотой тока 2500 Гц, плавящий же индуктор зенитам от лампового генератора с рабочей частотой тока 66 — 70 кГц. Часовой расход мощности па подогрев заготовок толкателей составляет 45 — 50 кВт и около 32 — 35 кВт идет на расплавление мерных палочек присадочного сплава. Заключительной операцией является принудительное охлаждение стержня толкателя, которое осуществляется из спрейера водой.

Рис. 8.14.Схема установки для наплавки толкателей клапанов .

Это обеспечивает направленную кристаллизацию и отбел наплавленного слоя чугуна.

На автозаводе в Нижнем Новгороде разработана и внедрена автоматическая установка для наплавки толкателей клапанов карбюраторных двигателей (рис. 8.14). Установка состоит из поворотного стола 1, на котором размещены 24 вращающихся шпинделя 2 с узлом фиксации толкателей. На губках нагрузочного контура установки токов высокой частоты жестко закреплен индуктор для предварительного подогрева 10, тарелки толкателя и плавящий индуктор ТВЧ 9 с керамическим тиглем 8. В верхней части установки расположен бункер 6 для мерных палочек с направляющей трубкой 7. Привод вращения поворотного стола и шпинделей показан в позиции 12, Ворошитель 5 и механизм 3 обеспечивают штучную подачу мерных палочек 4 присадочного материала в керамический тигель. В качестве присадочного материала используют износостойкий легированный чугун в виде цилиндрических заготовок.

Наплавляемые толкатели 11, установленные в зажимные стаканы шпинделей установки, вращаясь вокруг вертикальной оси, с периодичностью 8 с перемещаются на шаг между шпинделями. В процессе пульсирующего движения стола толкатели поступают на позицию флюсования, где в выточку толкателя засыпается порция флюса. При дальнейшем движении стола толкатели поступают в зону действия индуктора для предварительного нагрева. После нагрева до температуры 1150—1200°С толкатели передаются на позицию плавящего индуктора.

Чугунные палочки присадочного металла при помощи ворошителя накапливаются в направляющей трубке и при помощи механизма штучной подачи поступают в керамический плавильный тигель. Попав в тигель, мерная палочка присадочного металла нагревается до плавления, и через 1 — 2 с расплав вытекает через выпускное отверстие в дне и попадает на разогретую тарелку толкателя. При следующем повороте стола толкатели поступают на позицию принудительного охлаждения водой, где они охлаждаются до температуры 700 — 750 °С и затем выгружаются из установки в контейнеры.

Наплавка заливкой расплава предварительно нагретой основы благодаря высокой производительности (установка для наплавки толкателей клапанов позволяет упрочнять до 400 — 450 штук деталей в час), качеству, малой энергоемкости, использованию недефицитного жидкою присадочного материала относится к весьма перспективным методам упрочнения и восстановления деталей широкой номенклатуры.

Дата добавления: 2019-12-09; просмотров: 814;