Газовая сварка и наплавка.

Источником тепла при газовой сварке является пламя, получаемое при сгорании горючих газов в технически чистом кислороде. В качестве горючих газов применяются ацетилен, природный газ, пропан-бутан, пары бензина и керосина и др. Из-за простоты выполнения сварки и получения высокой температуры пламени чаще всего используется ацетилено-кислородная сварка.

Газовая сварка и наплавка уступает электродуговой по следующим позициям.

1. Большая зона теплового влияния приводит к большим деформациям детали при сварке.

2. Расходы на газ выше, чем расходы на электроэнергию.

3. Трудность механизации и автоматизации.

4. Ниже по производительности, т.к. максимальная температура в зоне горения газа (ацетилена) - 3150 °С, а в зоне горения электрической дуги-6000 °С .

5. Взрывоопасность горючих газов и кислорода.

Несмотря на эти недостатки газовая сварка широко используется при ремонте машин, т.к. эффективна при сварке тонколистового материала кабин, кузовов, баков и радиаторов, чугунных и алюминиевых деталей, при ремонте и монтаже трубопроводов. Достоинствами газовой сварки являются простота и высокая транспортабельность оборудования, возможность выполнения работ при отсутствии электросети, удобство регулирования процессом во время сварки. Немаловажной является возможность использования газового пламени для пайки и резки металлов.

Ацетилено-кислородная сварка выполняется (рис. 2.46) при сгорании ацетилена в кислороде , подаваемом из кислородного баллона , и в кислороде , имеющемся в воздухе.

|

В 1-ой зоне, в так называемом ядре, смесь подогревается до воспламенения и происходит частичный распад молекул ацетилена :

С2Н2 ® С2 + Н2.

Во 2-ой зоне , называемой сварочной частью, происходит сгорание ацетилена в чистом кислороде, подаваемом из баллона:

С2 + Н2 + О2 ® СО + Н2.

В 3-ей зоне , называемой факелом, догорает ацетилен в кислороде воздуха:

СО + Н2 + О2 ® СО2 + Н2О.

В зависимости от подачи кислорода можно получить нормальное, окислительное и науглераживающее пламя. При нормальном пламени горючее сгорает полностью; для этого требуется соотношение кислорода с ацетиленом 2,5 :1, причем из баллона поступает 1,1…1,15 его часть, а остальной кислород -из воздуха. Окислительное пламя ( избыток кислорода) используется для резки металлов и для сварки латунных деталей. Науглераживающее пламя (при избытке ацетилена в газовой смеси) применяется при сварке чугуна, алюминия и малоуглеродистых сталей.

|

Кислород получают ( рис. 2.47) методом глубокого охлаждения воздуха до температуры -194,5 °С . При этой температуре кислород уже будет в жидком состоянии ( температура сжижения его –183 °С), а азот будет еще в газообразном состоянии, т. к. температура сжижения у него еще ниже ( -196 ° С).

Кислород хранится в баллонах (голубой или синий цвет окраски ) при начальном давлении 15 МПа . Чаще всего используются 40 литровые, а при небольших объемах работ - 5-и и 10-и литровые баллоны. Перед работой на баллон ставят кислородный редуктор, с помощью которого устанавливается и автоматически во время работы поддерживается давление кислорода , подаваемого в газовую горелку ( 0.2….0,4 МПа) или кислородный резак (1,2…1,4 МПа).

Масла и жиры в атмосфере кислорода могут самовзгораться, поэтому при работе нужно соблюдать особую предосторожность: не допускать на рабочем месте грязных тряпок и замасленной ветоши , работать в не замасленных рукавицах.

Ацетилен C2H2 получают взаимодействием карбида кальция CaC2 с водой:

CaC2+ H2O ® C2H2 +Ca (OH)2.

Из 1 кг технически чистого карбида кальция получается 230…300 литров ацетилена.

Ацетиленовые генераторы выполняются по различным схемам:

1.“Карбид в воду”-карбид кальция из бункера в зависимости от давления ацетилена периодически поступает через питатель в воду. Эти генераторы наиболее производительны и наименее взрывоопасны.

2. «Вода на карбид» -в реторту с карбидом кальция подается вода в зависимости от давления ацетилена. Эти генераторы небольшой производительности, переносные, низкого давления.

3. «Погружением» и «вытеснением»- в зависимости от давления ацетилена в первом случае при превышении давления из воды поднимается корзина с карбидом кальция, а во втором –вода вытесняется от карбида кальция в соответствующий сосуд. Это тоже небольшой производительности и переносные генераторы.

4. Комбинированные схемы.

Для предохранения ацетиленовых генераторов от взрыва при обратном ударе пламени используются предохранительные водяные затворы.

По давлению ацетиленовые генераторы делятся на:

-низкого давления (0,001…0,01 МПа);

-среднего давления (0,01…0,15 МПа);

-высокого давления ( > 0,15 МПа).

Ацетилен в сжатом состоянии (3,5 МПа ) может храниться в 40, 10 и 5-и литровых баллонах (белый цвет окраски ). Так как ацетилен взрыво- и пожароопасен, то необходимы специальные меры хранения его. Ацетилен очень хорошо растворяется в ацетоне( 23:1) и в растворимом состоянии не взрывается при давлении до 1,6 МПа, а при наличии в баллоне пористой массы ( активированный уголь, пемза,…) не взрываются при очень высоких давлениях (свыше 16 МПа). Очень эффективным является использование в баллонах литой пористой массы (ЛПМ). Кроме повышенной взрывоопасности 40-литровые баллоны с массой ЛПМ вбирают до 7,4 кг ацетилена, а с активированным углем –только 5 кг.

По принципу смешивания газов сварочные горелки могут быть: инжекторные и безынжекторные. В инжекторных горелках кислород под давлением 0,2…0,4 МПа через регулировочный вентиль подается в инжектор, через продольные пазы которого подсасывается ацетилен, расход которого также регулируется вентилем. У горелок имеется до 9 сменных наконечников, позволяющих сваривать металлические детали различной толщины. Чем больше номер наконечника, тем больше диаметр проходного сечения горелки и, следовательно, будет больше расход газа, поэтому можно сваривать детали большей толщины. В зависимости от толщины детали выбирается диапазон расхода газа (номер горелки), а в процессе сварки вращением ацетиленового вентиля горелки более точно подбирается оптимальная мощность горения, а вентилем подачи кислорода -необходимый вид пламени ( нейтральное, окислительное или восстановительное). В безынжекторных горелках горючий газ и кислород подаются под одинаковым давлением (0,05…0,1 МПа) в смесительную камеру, выходят из мундштука и сгорают. Эти горелки менее универсальны, сложны в регулировании процесса и используются для сварки очень тонкого материала.

Технология газовой сварки.

Диаметр присадочной проволоки d выбирается в соответствии с толщиной свариваемого металла h :

d = h/2 +1, мм.

Мощность горелки подбирается в зависимости от толщины h свариваемых деталей и теплопроводности k материала. Часовой расход ацетилена А находится по формуле:

А=k h, л/ч,

где - h толщина детали в мм;

|

k- коэффициент удельного расхода ацетилена в литрах за времени сварки (час) на единицу толщины детали, л/ ч х мм (k=100…120 л/ ч х мм -стальные детали; k= 110…140 л/ ч х мм -чугунные детали ; k=60…100 л/ ч х мм -алюминиевые детали).

При увеличении толщины свариваемого металла надо обеспечить большую концентрацию тепловой энергии и, следовательно, больший угол наклона горелки (рис. 2. 48 ) к поверхности свариваемой детали.

По часовому расходу газа подбирается (табл 2.1) номер наконечника газовой горелки.

Табл 2.1).

Выбор наконечников газовой горелки.

| Номер горелки | Часовой расход топлива, л/ч | Номер горелки | Часовой расход топлива, л/ч |

| 20…65 50…125 120…240 230…400 400…700 | 660…1100 1700…2800 1700…2800 3100…5000 5000…8000 |

|

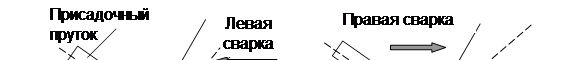

При h<3 мм используется левая (рис. 2.49) сварка (горелка движется справа налево Ü ). Этот способ используется для тонколистового материала; обеспечивается хороший внешний вид сварного шва, т. к. пламя не препятствует наблюдать за зоной сварки.

При h>5 мм используется правая (рис. 2.49) сварка ( горелка движется слева направо Þ впереди присадочной проволоки). При этой сварке обеспечивается глубокое проплавление и высокая производительность, качественный шов из-за лучшей защиты расплавленного металла пламенем горючего газа и медленного остывания сварного шва, малая величина зоны термического влияния и меньшие деформации изделия .

Газопрессовая сварка – разновидность газовой сварки. Металл детали нагревают пламенем многосопловой горелки до перехода его в пластическое состояние (1200…1300 °С) и сваривают путем приложения удельной нагрузки 15…25 МПа . Таким образом, можно соединять трубы, рельсы и др.

Резка металлов.

При изготовлении строительных конструкций, при монтажных работах и ремонте машин необходимо разрезать сортовой прокат , элементы конструкций, детали машин. Используются следующие способы резки .

1. Механические:

- ручные ( зубило, ножовка, ножницы по металлу, …);

- механизированные ( фреза, резец, сверло, механическая ножовка, штамп, отрезной круг, механические ножницы-«гильотины», …).

2. Электродуговая резка.

3. Газовая (кислородная) резка.

4. Плазменная резка.

Ручные способы резки металлов применяются в основном в бытовых условиях. При небольших объемах работ эффективно использование отрезных (бакелитовых и др. ) кругов: шов получается ровный, нет деформаций металла, но относительно низкая производительность процесса и требуются повышенные меры безопасности при резке металлов. При резке в условиях строительной площадки, при монтаже и демонтаже конструкций наиболее эффективна кислородная резка. На машиностроительных заводах и заводах строительных конструкций применяются в основном штампы для листовой штамповки металла и «гильотины» для разделки проката ( листов, круга, шестигранника, швеллера,…).

Использование электродуговой резки не рационально, т.к. процесс резки малопроизводителен и получается плохое качество реза , поэтому во многих случаях необходима последующая механическая обработка реза. Следовательно, электродуговую резку можно использовать при малых объемах работ, когда одновременно проводится изготовление конструкции и подготовка элементов для сварки, т. е. в случаях организационных трудностей применения более эффективной резки параллельно с электродуговой сваркой.

Газовой резкой называют процесс сжигания металла в струе кислорода и удаление этой струей образовавшихся окислов.

Чаще всего используется кислородно-ацетиленовая резка. Процесс идет в следующей последовательности.

1. Металл сначала нагревается до температуры вспышки его в атмосфере кислорода:

C2H2 + O2 ® CO2+ H2O + Q;

2. Подается струя режущего кислорода, образуются окислы металлов и выделяется при окислении металла тепло:

Fe + O2 ® Fe O - Q;

3.Окислы металлов плавятся и выдуваются струей кислорода.

На плавление окислов ( пункт 3 ) затрачивается тепло Q, но одновременно с плавлением происходит образование окислов (пункт 2) , сопровождаемое выделением тепла Q , поэтому процесс резки поддерживается непрерывно.

Ацетилен при нормальной резке необходим только для воспламенения металла (пункт 1. Доведение температуры его до температуры вспышки ). После начала резки открывают вентиль подачи режущего кислорода и закрывают вентили подачи ацетилена и кислорода подогревающего пламени.

|

Процесс кислородной резки металла получается более экономичным по сравнению с процессом плавления металла, т.к. температура плавления окислов ниже температуры плавления металла.

Не все металлы можно разрезать кислородной резкой, а только в случаях, когда выдерживаются , указанные на рис. 2.50 и ниже, условия:

1. Температура плавления металлов Т п.м. должна быть выше температуры воспламенения Т в. м. их в атмосфере кислорода.

2. Пленка образовавшихся окислов не должна препятствовать дальнейшему окислению металла.

3. Количество выделяющейся теплоты должно быть достаточным для поддержания процесса резки.

4. Не должна быть высокая теплопроводность металла, чтобы не прерывался процесс.

5. Образовавшиеся окислы должны легко выдуваться кислородной струёй.

Из этих условий следует, что легко режется технически чистое железо и малоуглеродистая сталь. При содержании углерода более 0,7% процесс резки затруднен, т.к. у этих сплавов температура воспламенения металла достигает значений температуры его плавления. Также трудно режется легированная сталь , содержащая более 5% легирующих элементов .

Возможность резки легированнойстали можно определить по следующей эмпирической формуле:

Сэкв =С + 0,15 ( Cr +Мо ) + 0,14( Мп +V ) + 0,11 Si + 0,045( Ni +Cu )< 0,54 ,

в которой указано содержание химических элементов в сотых долях %.

В случае превышения значений Сэкв значениям, указанным в таблице 2.2, необходимы дополнительные технологические мероприятия , направленные на соответствующее обеспечение температурного режима сварки.

Таблица 2.2.

Технологические особенности кислородной резки высокоуглеродистых и легированных сталей .

|

Значение Сэкв Технологические особенности процесса резки

Значение Сэкв Технологические особенности процесса резки

менее 0,54 Без технологических ограничений, зимой для сложных кон

туров подогрев до 150 °С.

0,54…0,7 Предварительный или сопутствующий подогрев до 150…

250 °С, охлаждение на воздухе.

0,7…0,94 Предварительный подогрев до 250…300 °С, медленное

охлаждение после резки

более 0,94 Предварительный подогрев до 350 °С, последующее

медленное охлаждение в печи.

Чугуны, высокохромистые стали, медные и алюминиевые сплавы не поддаются нормальному процессу кислородной резки по ряду причин (табл. 2.3).

Таблица 2.3.

Причины затрудненной резки некоторых сплавов.

| Наименование сплавов | Основные причины затрудненной резки |

| Чугуны Хромистоникелевые и хромистые стали Алюминиевые сплавы Медные сплавы | Высокая температура воспламенения сплава Тв.м.@ Т п.м. Высокая температура плавления окислов (тугоплавкие пленки) Очень высокая температура плавления окисла Al2O3 Из-за высокой теплопроводности сплавов большие потери тепла, а оставшегося тепла недостаточно для обеспечения процесса резки |

Применяются три способа кислородной резки металлов :

1. Разделительная для получения сквозных резов при раскрое листов, вырезки заготовок из сортового проката, фланцев и т.д. На нижней части шва образуется «грат»-приваренные окислы ,шлаки. Безгратовая резка получается при использовании кислорода высокой (0,995) степени очистки.

2. Поверхностная грубая стружка или обточка металла при разделке металла под сварные швы, получение канавок и пр. Струя газа направляется под углом 10…30 ° к поверхности.

3. Резка кислородным копьем для получения отверстий в металле.

Резка может выполняться вручную и машинным способом.

Наконечник газового резака образует прямой угол со стволом (у газовой горелки направлен под острым углом, см. рис. 2.48 и 2.49), в мундштуке центральное отверстие служит для подачи режущего кислорода

В полуавтоматах перемещение резака выполняется автоматически. Используются для этого копиры, магнитные контуры, фотоэлектронное копирование контура и др. Имеются современные комплексы с программным управлением и оптимизацией процесса разметки и резки металла.

Кислородно-флюсовая резка используется для резки высокохромистых и высоколегированных сталей, чугунов , меди, латуни, т.е. для материалов, при резке которых недостаточно выделяется тепла при их окислении.

В зону горения дуги вводятся порошкообразные флюсы, имеющие в своем составе до 95 % железную основу. При сгорании флюса образуется дополнительное тепло при окислении железа ,находящегося во флюсе, поэтому тугоплавкие окислы расплавляются и частицами флюса они удаляются с поверхности реза.

Добавка флюсов также приводит к переводу некоторых тугоплавких окислов в более легкоплавкие соединения. Флюс подается из бункера вместе с режущим кислородом через мундштук или по дополнительной трубке.

Фторная резка используется для резки высоколегированных сталей, титана, полупроводников.

Фтор сгорает в водороде:

H+ F ® H F + Q,

возникает высокая температура., которая и обеспечивает резку тугоплавких материалов.

При подводной резке используется водородно-кислородный резак (сжигается водород в атмосфере кислорода ) :

H2 + O2 ® H2O.

Горелку зажигают на воздухе, или под водой электронным способом. При резке под водой также эффективно применяется бензино-кислородная резка .

Для повышения производительности электродуговой резки иногда используется воздушно-дуговая или кислородно-дуговая резка. Металл расплавляется электрической дугой, а удаляется и сжигается струей воздуха или кислорода, подаваемого в зону горения электрической дуги.

Плазменная резка выполняется открытой плазменной струей ( рис. 2.34). В этом случае будет более высокая температура нагрева металла, чем при закрытой или комбинированной плазменной струе.

Дата добавления: 2020-11-18; просмотров: 568;