Ультразвуковой метод

Аппаратура для ультразвукового контроля.Чувствительность контроля оценивается наименьшей площадью надежно выявляемого дефекта в данном материале. Она зависит от частоты УЗК, применяемой аппаратуры, акустических свойств материала детали, чистоты обработки и кривизны поверхности, структурного состояния материала, формы, ориентировки и глубины залегания дефекта. В реальных условиях могут быть выявлены трещины площадью от 1 — 10 мм2 (табл. 2.7).

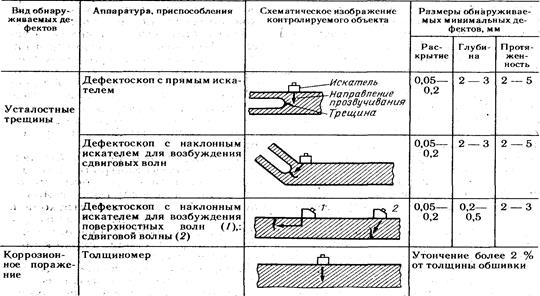

Таблица 2.7. Характерные случаи в практике ультразвукового контроля

Надежность результатов ультразвуковой (УЗ) дефектоскопии зависит от состояния поверхности, формы детали и структурного состояния материала. Удовлетворительные результаты достигаются при контроле деталей, изготовленных из деформированных полуфабрикатов с чистотой обработки поверхности не ниже 6 и имеющих простую форму. Литые детали как правило, ультразвуковому контролю не подвергаются.

Затруднен ультразвуковой Контроль деталей, сложной формы, изготовленных из деформированных полуфабрикатов, например, болтов, лопаток, тройников, кронштейнов и т. д. Необходимым условием УЗ контроля является наличие хотя бы одностороннего доступа к контролируемой поверхности. Элементы изделия, закрытые обшивкой, не могут быть проконтролированы. Чувствительность УЗ контроля резко снижается при наличии толстых лакокрасочных покрытий, при грубой обработке поверхности и при коррозионных поражениях.

В эксплуатации следует использовать портативные, транспортабельные ультразвуковые приборы. Наиболее приемлемым является дефектоскоп ДУК-66П и толщиномеры типа УТ-30. В табл. 2.8 приведены параметры данных приборов и аналогичных зарубежных образцов.

Ультразвуковые дефектоскопы УД-11ПУ и УД2-12 являются базовыми дефектоскопами нового поколения, реализующими возможность контроля с применением эхо-метода, теневого и резонансного методов со скоростями распространения продольных волн в диапазоне от 2500 до 6500 м/с. В основу работы дефектоскопов положен описанный выше принцип.

В основу измерительной схемы приборов положен метод измерения временного интервала между зондирующим и отраженным импульсами. Принцип работы дефектоскопов заключается в следующем. Возбудитель преобразователя, запускаемый, как и другие блоки дефектоскопа, от внутреннего или внешнего преобразователя, вырабатывает радиоимпульс в пьезоэлементе, подключаемом к выходному разъему дефектоскопа.

Преобразователь, контактируя с объектом через слой контактной смазки, обеспечивает ввод в объект механических ультразвуковых колебаний, которые, распространяясь в нем, отражаются от границ раздела сред (металл—воздух) или имеющихся дефектов и вновь поступают на приемный преобразователь, подключенный к входному разъему дефектоскопа.

В приемном преобразователе ультразвуковые колебания преобразуются в электрические колебания и воспринимаются приемным устройством дефектоскопа. Усиленные и преобразованные сигналы поступают на экран электронно-лучевой трубки. Предусмотренная в дефектоскопе система автоматической сигнализации дефекта позволяет определить расстояние от поверхности до дефекта. Наличие дефекта сопровождается световой и звуковой сигнализацией. Вмонтированный в дефектоскоп блок цифрового отсчета позволяет выполнять настройку без применения контрольных образцов.

Основы методики контроля.Поверхность деталей .смазывают акустической смазкой для обеспечения надежного контакта с датчиком-искателем. Прозвучивание ведется в направлении, перпендикулярном плоскости наиболее вероятного расположения дефекта. О наличии дефекта свидетельствует эхо-сигнал в зоне контроля, равный или больший амплитуды эхо-сигналу от заданного контрольного отражателя в стандартном образце.

Для каждой детали разрабатывают свою методику контроля, где отражают: назначение методики; метод контроля, типа выбранной волны и частоту УЗК; типа дефектоскопа и искателя; стандартные образцы для настройки; порядок проверки и настройки дефектоскопа; порядок проведения контроля.

Цифровые ультразвуковые толщиномеры фирмы "Панаметрикс" используют для исследования большинства видов материала, включая металлы, стекло, керамику, пластмассы, стекловолокно, жидкости, а также резину. Предельные значения толщины, которые могут быть замерены, зависят от вида материала, его размера, состояния поверхности, а также от выбранного прибора и датчика. Точность измерения составляет 0,001 мм для металлов и0,01 для пластмасс.

Дата добавления: 2019-12-09; просмотров: 896;