Назначение режимов резания

При назначении режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущего части, материал и состояние заготовки, тип и состояние оборудования.

Элементы режимов резания обычно устанавливают в следующем порядке.

Глубина резания t: при черновой обработке назначают по возможности максимальную t, равную всему припуску на обработку или большей его части; при чистовой обработке (окончательной) - в зависимости от требований точности размера и шероховатости обработанной поверхности.

Подача S: при черновой обработке выбирают максимально возможную подачу исходя из жесткости и прочности технологической системы, мощности привода станка, прочности твердосплавной пластинки и других ограничивающих факторов; при чистовой обработке - в зависимости от требуемой степени точности и шероховатости обработанной поверхности. Рекомендации по выбору подачи (см. [21], [22], [23]).

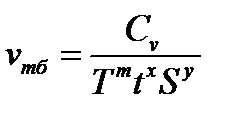

Скорость резания v рассчитывают по эмпирическим формулам, установленным для каждого вида обработки, которые имеют общий вид:

| (29) |

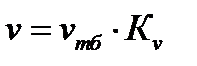

Значения коэффициента Сv и показателей степени, периода стойкости Т инструмента, приведены в таблицах для каждого вида обработки. Вычисленная с использованием табличных данных скорость резания v уточняется для конкретных условий обработки с помощью поправочного коэффициента Кv. Тогда действительная скорость резания

, (30)

, (30)

где Кv - произведение ряда коэффициентов важнейшими из них, общими для различных видов обработки, являются KMv - коэффициент учитывающий качество обрабатываемой материала [21, табл. 1 - 4]; Knv - коэффициент, отражающий состояние поверхности заготовки [22, табл. 5]; Киv - коэффициент, учитывающий качество материала инструмента [22, табл. 6].

Стойкость Т – период работы инструмента до затупления, приводимый для различных видов обработки, соответствует одноинструментной обработке. При многоинструментной обработке период стойкости Т следует увеличивать. Он зависит от числа одновременно работающих инструментов.

При многостаночной обслуживании период стойкость Т также следует увеличивать с возрастанием числа обслуживаемых станков.

Ориентировочно можно считать, что период стойкости:

- при многоинструментной обработке. Тми=ТКти;

- а при многостаночном обслуживании Тмс=ТКтс .

где КТи и Ктс – см. [22, с.264, табл. 7-8]; Т – стойкость лимитирующего инструмента.

При назначении режимов резания определяется основные (машинное) время (То) выполнения операции. Подробнее см. ниже (с. 77 и 78)

Сила резания. При назначении режимов резания рассчитывают силу резания. Под силой резания обычно подразумевают ее главную составляющую Pz, определяющую мощность резания Ne и крутящий момент на шпинделе станка. Этот расчет необходим (особенно при многоинструментной обработке) чтобы убедиться, что режимы назначены верно и мощность, затрачиваемая на резание, не превышает мощность привода станка.

В противном случае, режимы резания подлежат корректировке, т.е. уменьшению (и в первую очередь скорости резания).

Силовые зависимости рассчитываются по эмпирическим формулам, значения коэффициентов и показателей степени в которых для различных видов обработки приведены в соответствующих таблицах. Рассчитанные по формулам с использованием табличных данных силовые зависимости подлежат уточнению для фактических условий резания умножением на коэффициент Кр – общий поправочный коэффициент, учитывающий изменение по сравнению с табличными условиями резания, представляющий собой произведение ряда коэффициентов. Важнейшим из них является коэффициент Кмр – учитывающий качество обрабатываемого материала, значение которых для стали и чугуна приведены в таблице 9 [22, с. 264], а для медных и алюминиевых сплавов – в таблице 10 [22, с. 264].

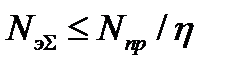

Мощность резания.При назначении режимов резания необходимо также определить эффективную мощность резания. Это особенно важно сделать при многоинструментной обработке при которой должно выполняться условие:

, (31)

, (31)

где  - суммарная эффективная мощность резания всеми одновременно работающими инструментами;

- суммарная эффективная мощность резания всеми одновременно работающими инструментами;  - мощность на приводе станка;

- мощность на приводе станка;  - подсчитывают по формулам [22], [24];

- подсчитывают по формулам [22], [24];  - КПД станка (в среднем

- КПД станка (в среднем  =0,80…0,85).

=0,80…0,85).

Дата добавления: 2022-02-05; просмотров: 414;