Для базирования по центровым отверстиям (ГОСТ 14034-74)

1. Центры по ГОСТ 18295-72, 18260-72, ГОСТ 13214-79.

2. Центры вращающиеся ГОСТ 8742 – 75.

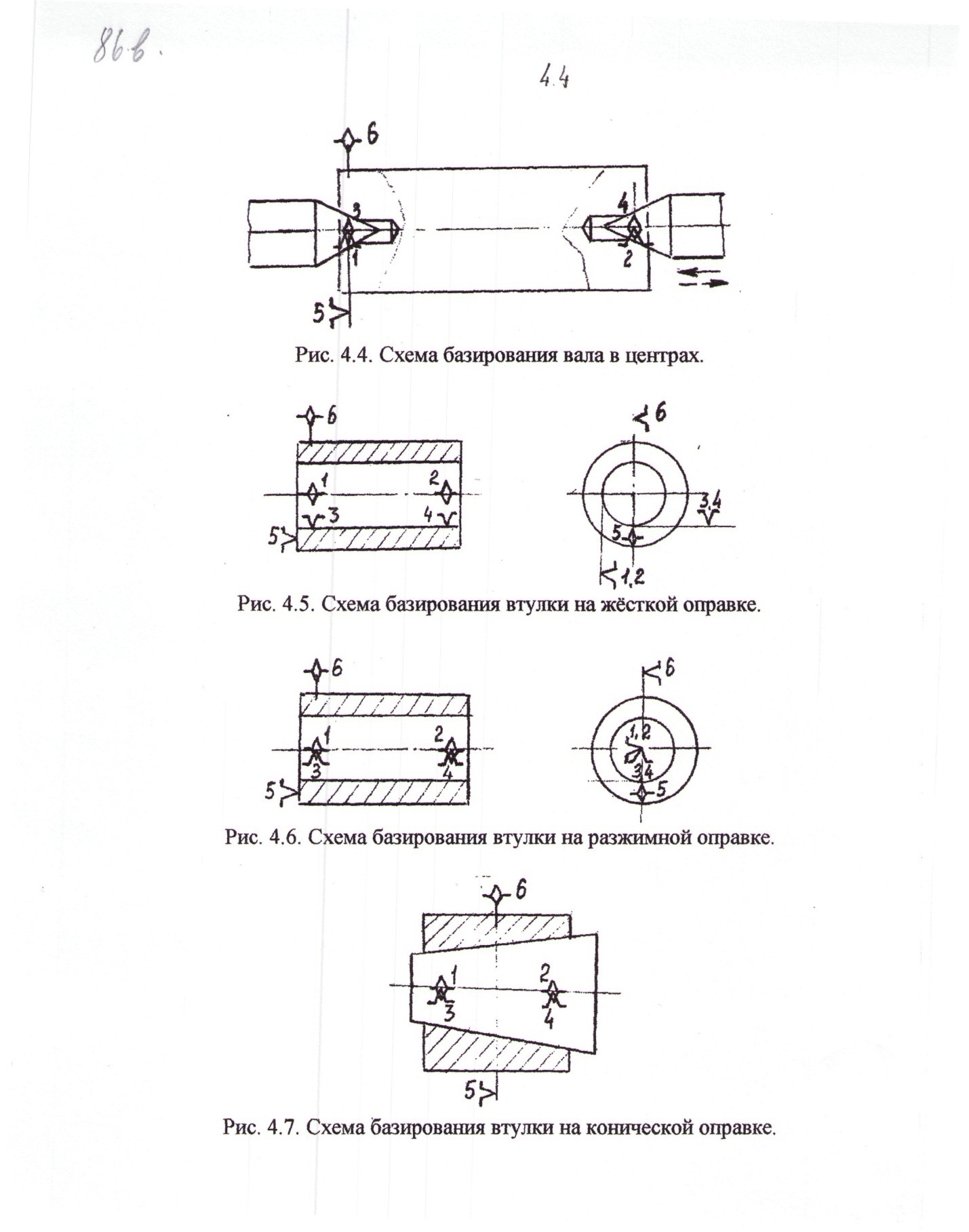

Схема базирования детали по коротким коническим поверхностям (по центровым отверстиям) показана на рис. 27, а по конической поверхности большой протяженности на рис. 28.

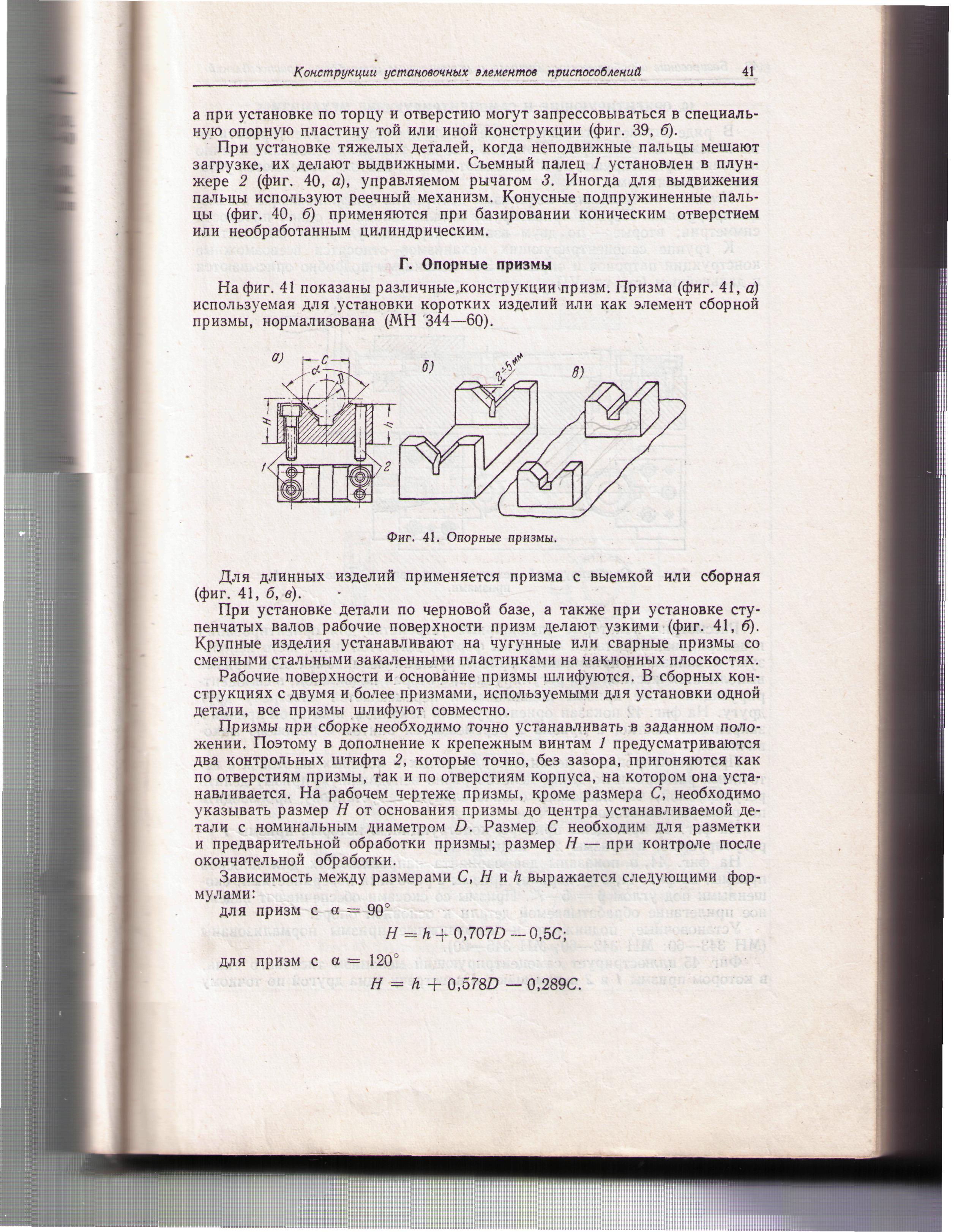

Рисунок 20. Опорные призмы

Рисунок 21. Схемы базирования в широкой (а) и узкой (б) призмах

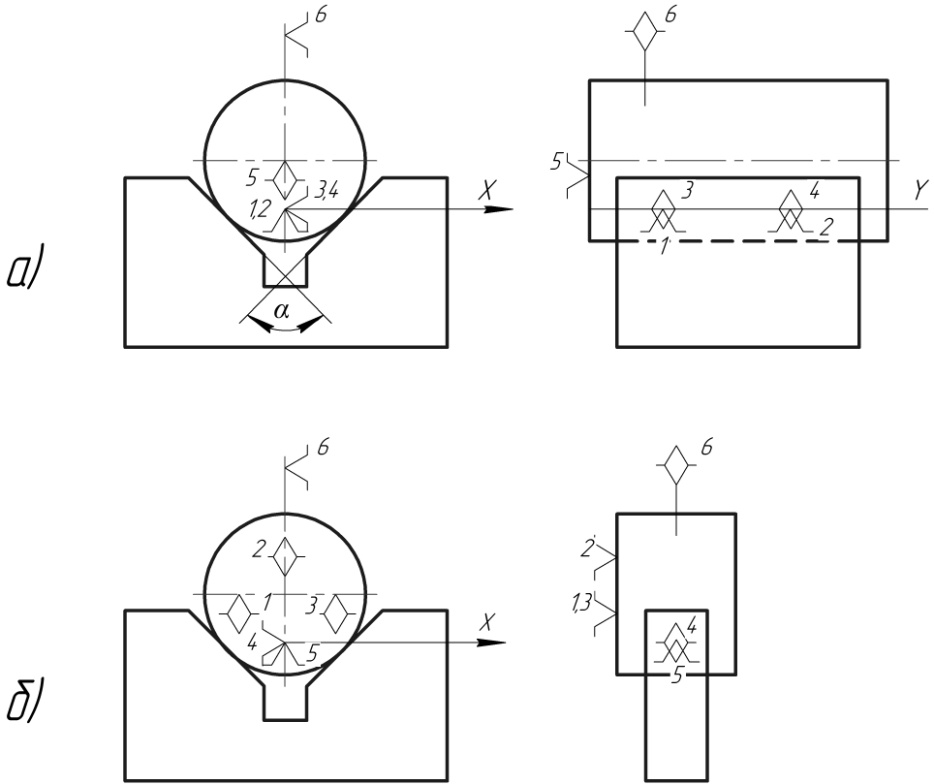

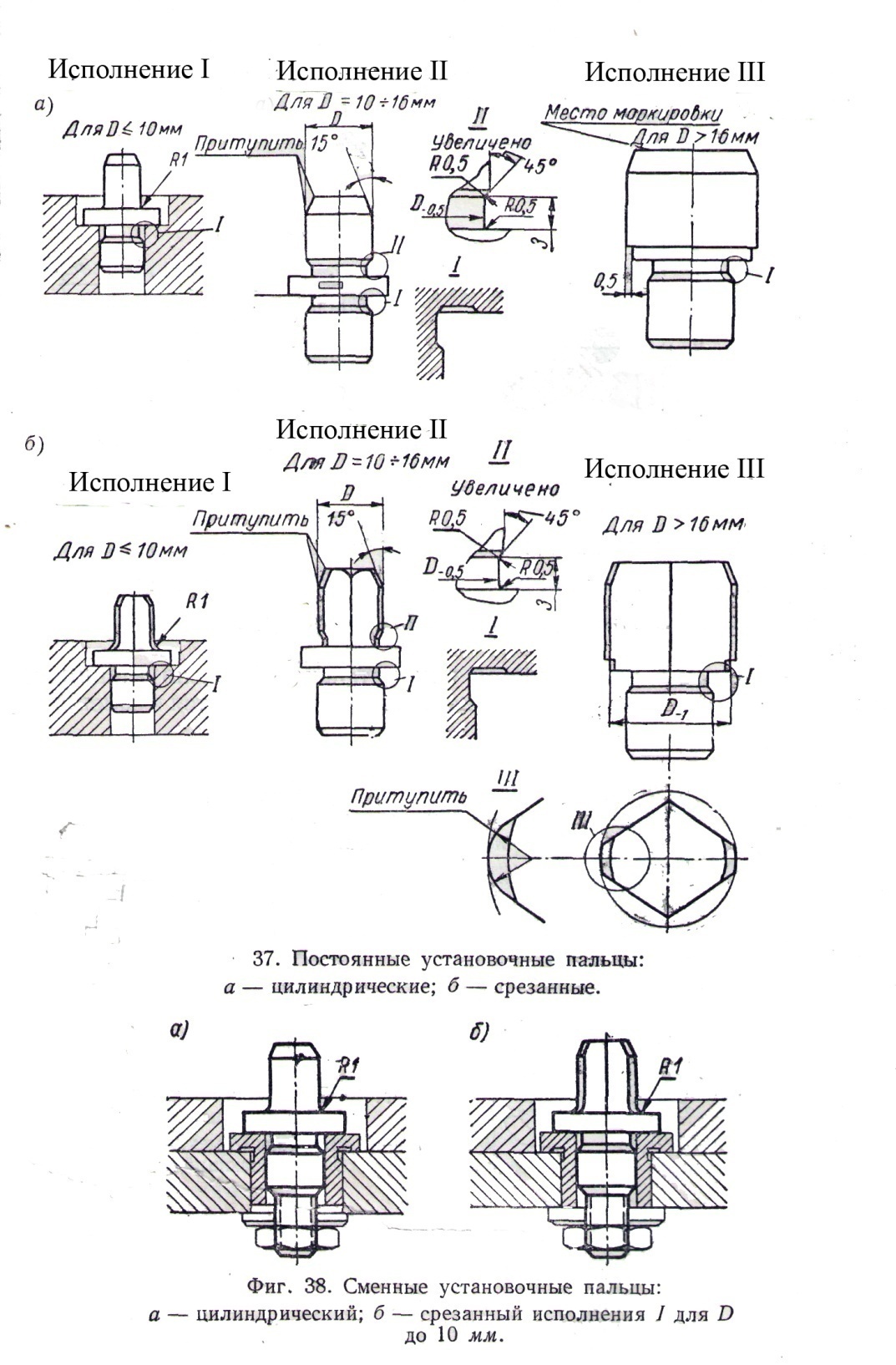

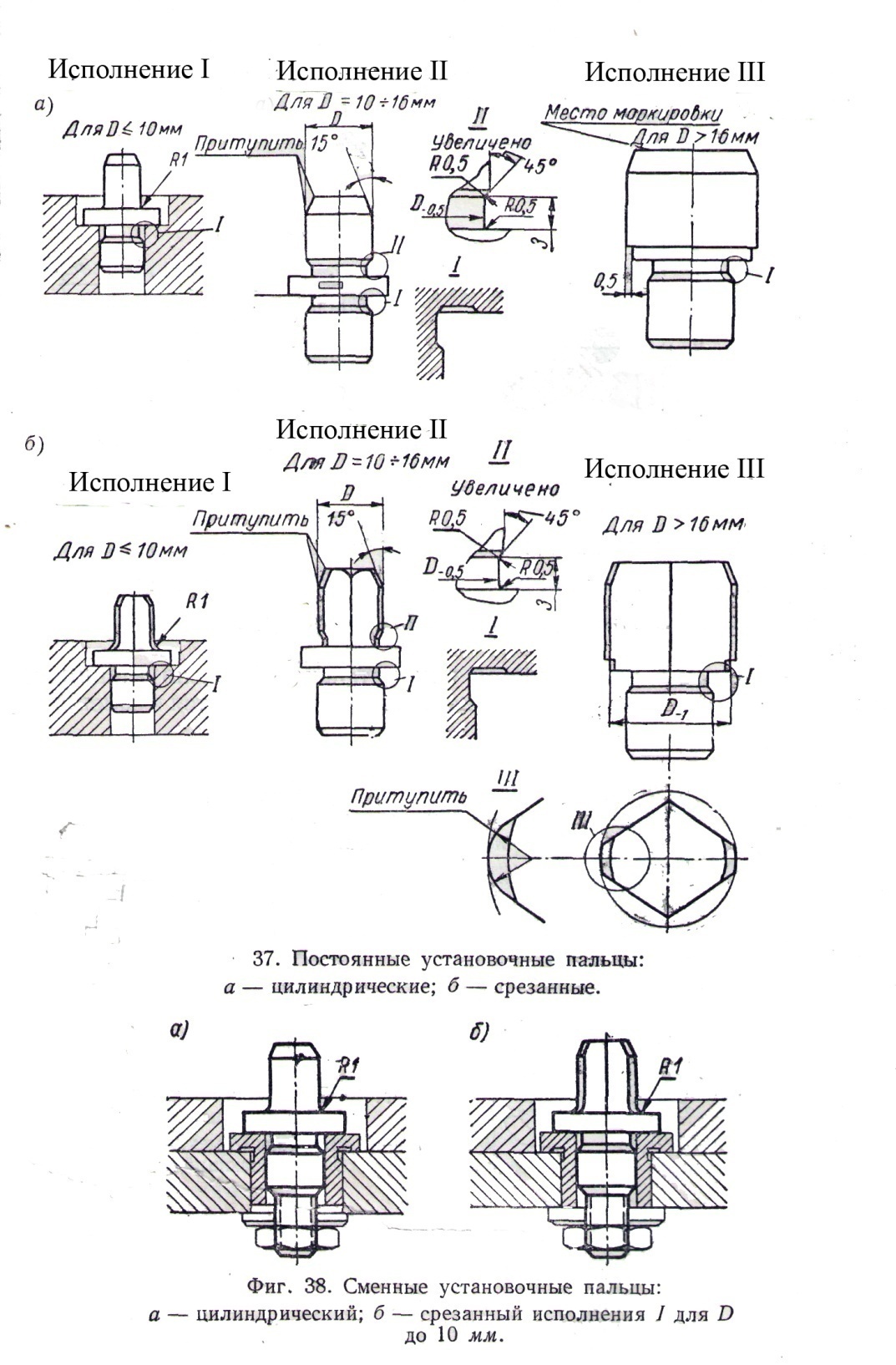

Рисунок 22. Постоянные установочные пальцы: а – цилиндрические; б – срезанные

Рисунок 23. Форма срезов установочных пальцев

Рисунок 24. Сменные установочные пальцы: а – цилиндрические; б – срезанные исполнения l для D до 10 мм

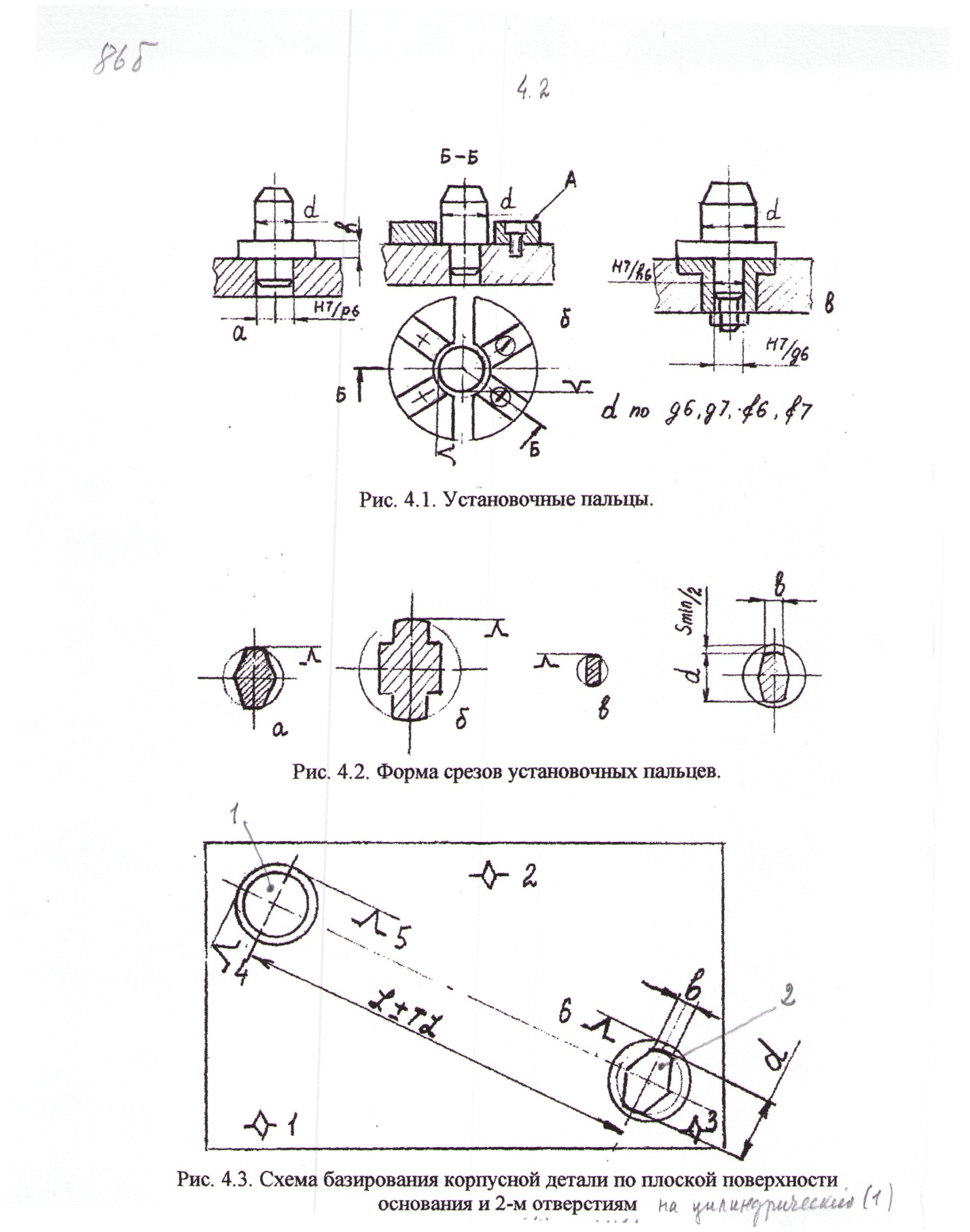

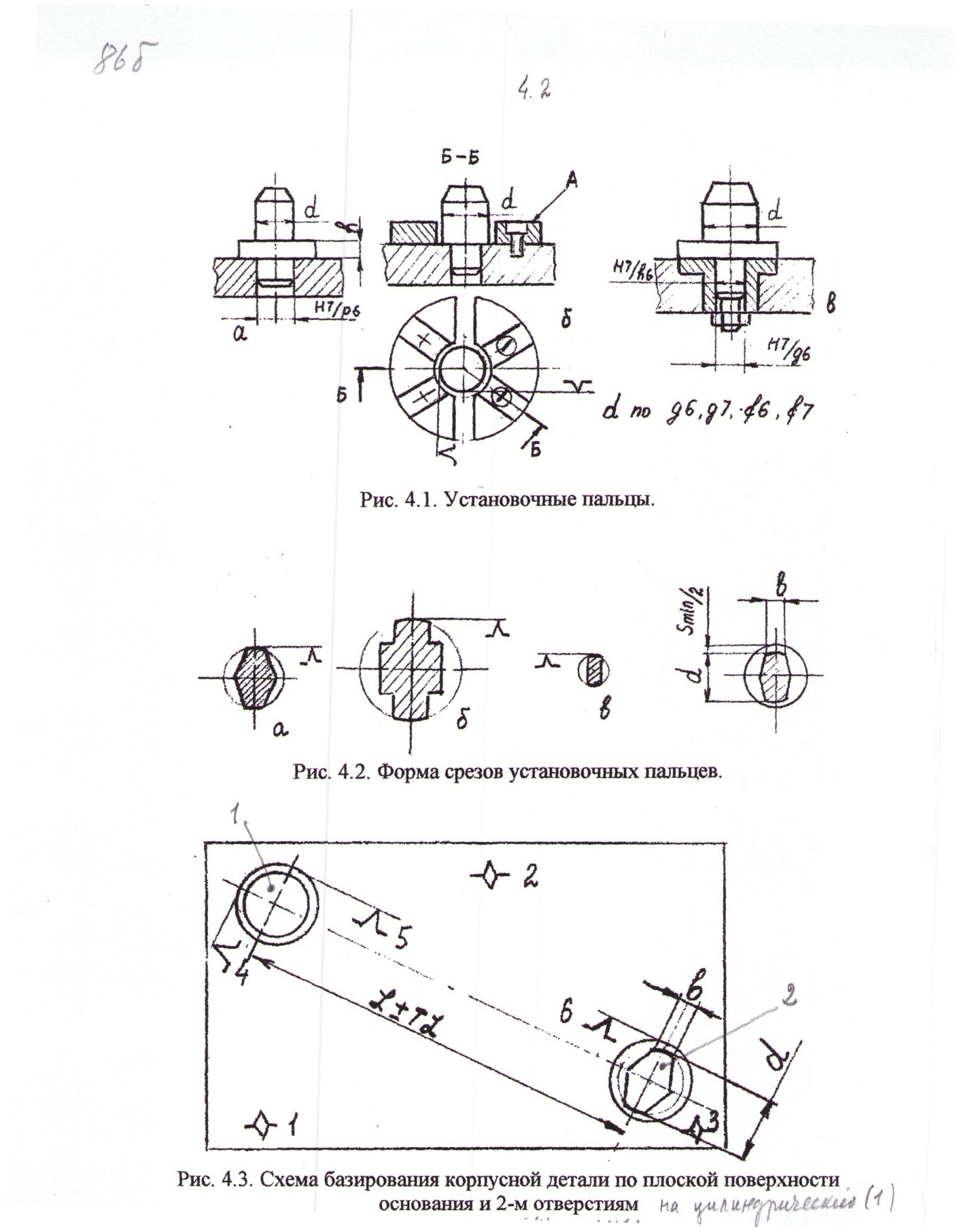

Рисунок 25. Схема базирования корпусной детали по плоской поверхности

основания и 2-м отверстиям на цилиндрический (поз. 1) и срезанный (поз. 2) пальцы

Рисунок 26. Схема базирования на жесткой оправке

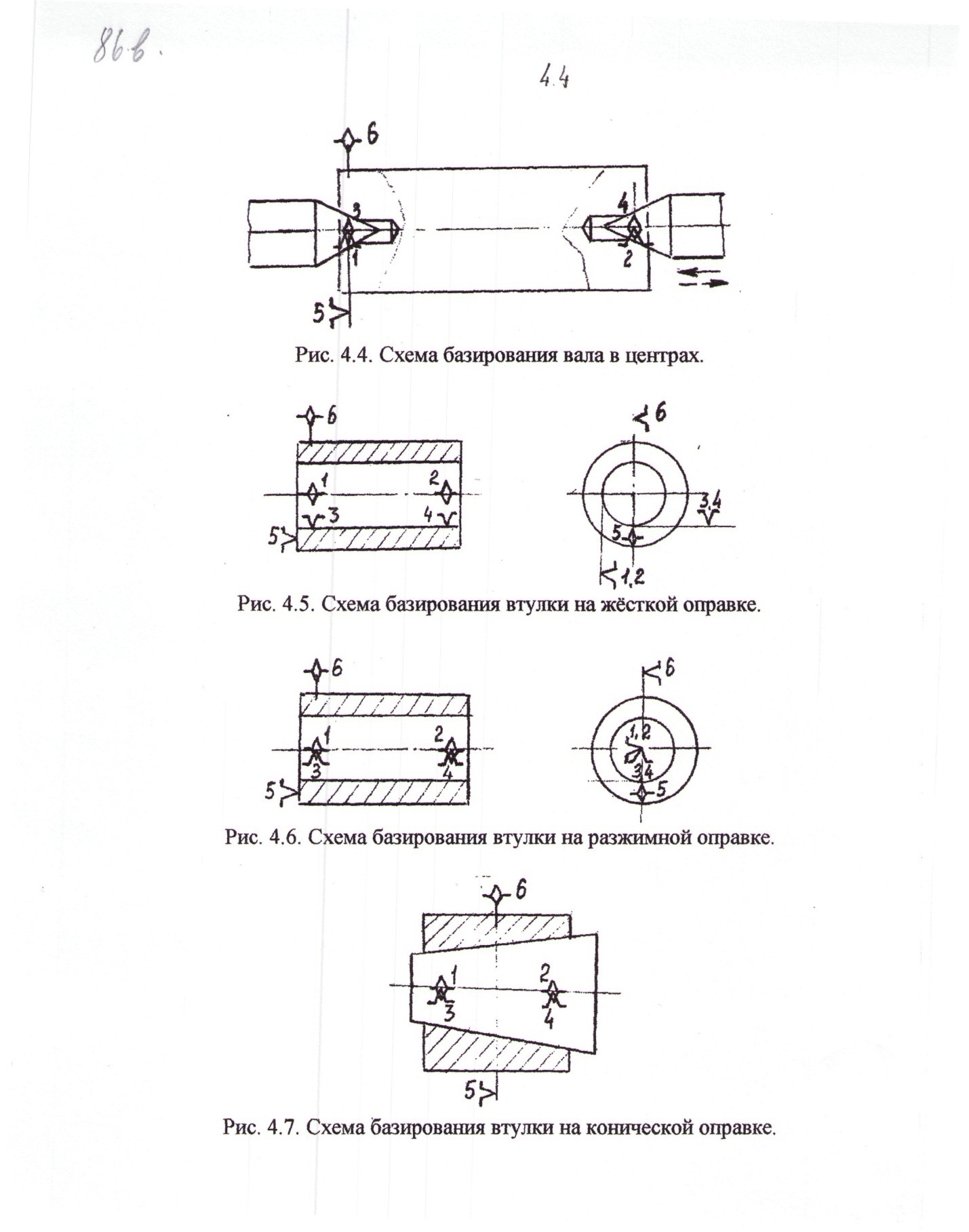

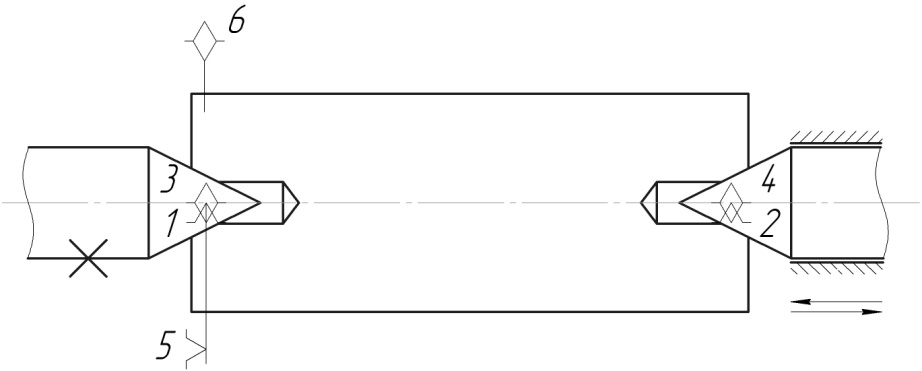

Рисунок 27. Схема базирования вала в центрах

Рисунок 28. Схема базирования втулки на конической оправке

Рисунок 29. Схема базирования втулки на разжимной оправке

Зажимные механизмы

Для сокращения вспомогательного времени, затрачиваемого на установку деталей типа «тела вращения», широко используются самоцентрирующие приспособления, выполняющие базирующие и зажимные функции одновременно:

- кулачковые патроны по ГОСТ 2675-80, ГОСТ 24351-80;

- цанговые оправки и патроны по ГОСТ 2876-80, 2877-80;

- оправки и патроны с гидропластмассой;

- оправки и патроны с кольцевыми мембранами (с тарельчатыми пружинами)

- мембранные патроны (с плоским мембранами) по ГОСТ 16157-70.

- оправки и патроны с гофрированными втулками по ОСТ 2П26-1-76.

Схема базирования втулки на разжимной оправке показана на рис. 29.

Особенно широко в конструкциях станочных приспособлений применяются зажимные механизмы, основанные на действии клина, обладающего двумя важными свойствами:

1) свойством самоторможения;

2) способностью увеличивать исходную силу.

Клин становится самотормозящим, то есть оставаться в заторможенном состоянии при снятии внешней нагрузки, уже при углах клина α=5...8°. С учетом запаса самоторможения углы клина в самотормозящих зажимных механизмах берутся меньше предельных, то есть принимается α=2...5°.

Разновидности клина:

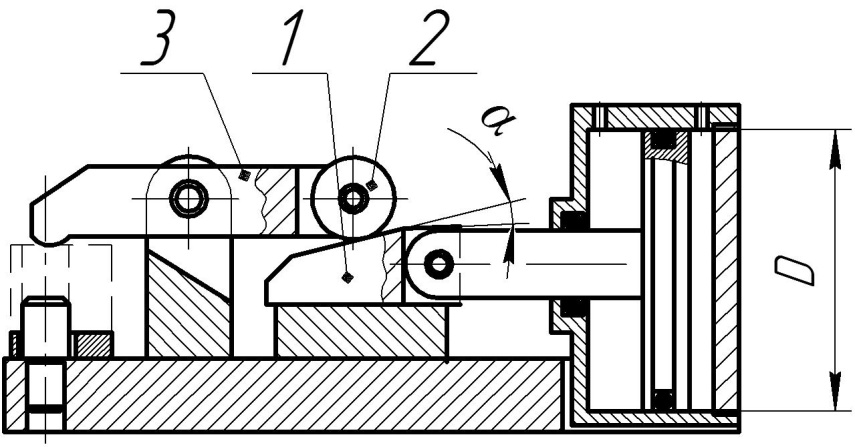

1.Плоский односкосый; (рис. 30);

2.Плоский двускосый или круглый; (рис. 31)

Рисунок 30. Механизм с плоским односкосым клином:1-клин; 2- ролик; 3-рычаг

Рисунок 31. Механизм с двускосый клином: 1-клин; 2- плунжер;3-рычаг

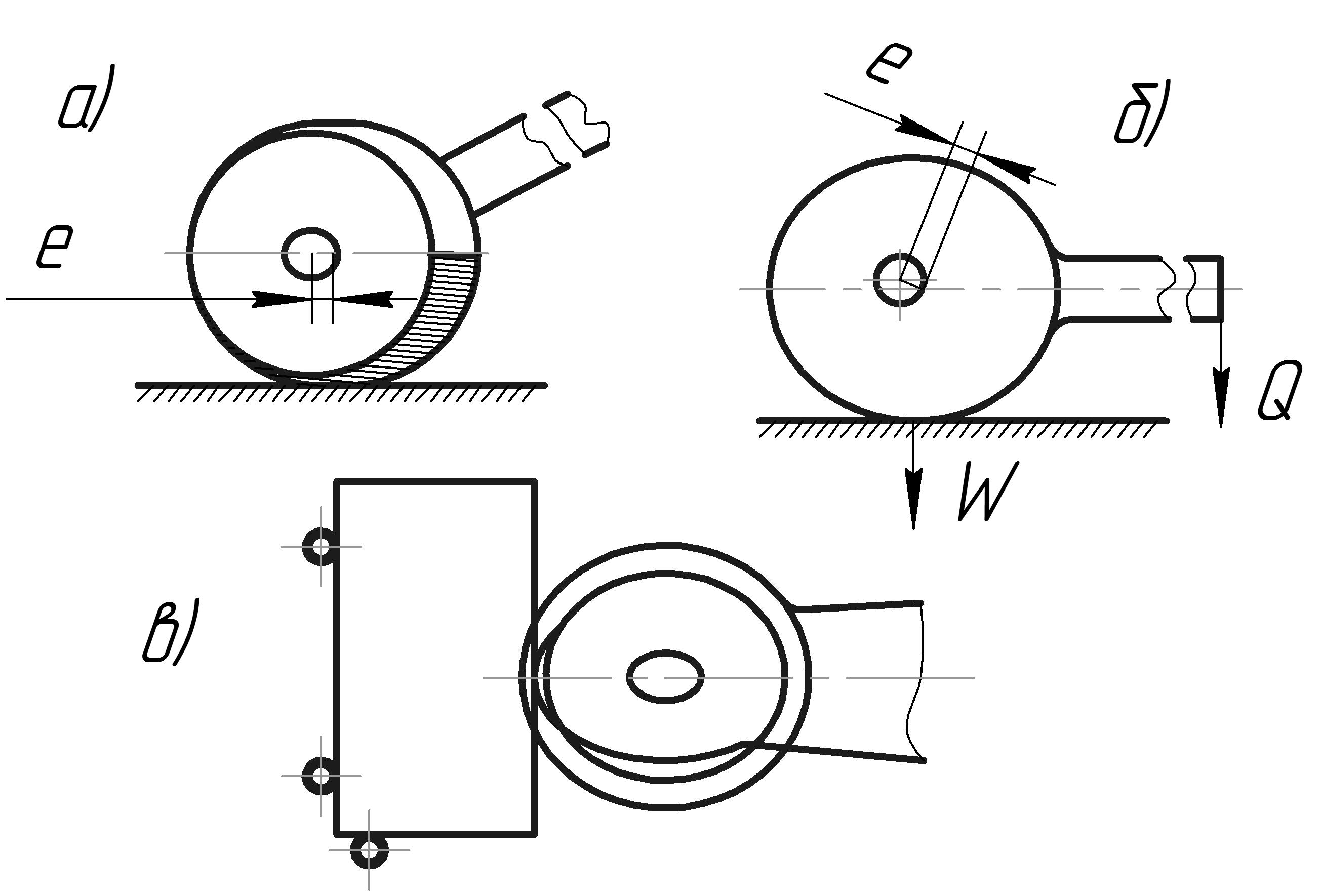

3. Криволинейный клин, в виде эксцентрика (рис. 32, а, б) и в виде плоского кулачка (рис. 32, в).

Клиновые механизмы

В качестве силовых механизмов станочных приспособлений применяются:

1) механизмы с односкосым клином без роликов и с роликами

2) многоклиновые самоцентрирующие механизмы

Первые обычно используются в качестве усилителей пневмоприводов, а вторые применяются в конструкциях оправок и патронов.

Рисунок 32. Криволинейные клинья: а, б - эксцентрик; в – плоский кулачок с рабочим профилем, очерченный по Архимедовой спирали

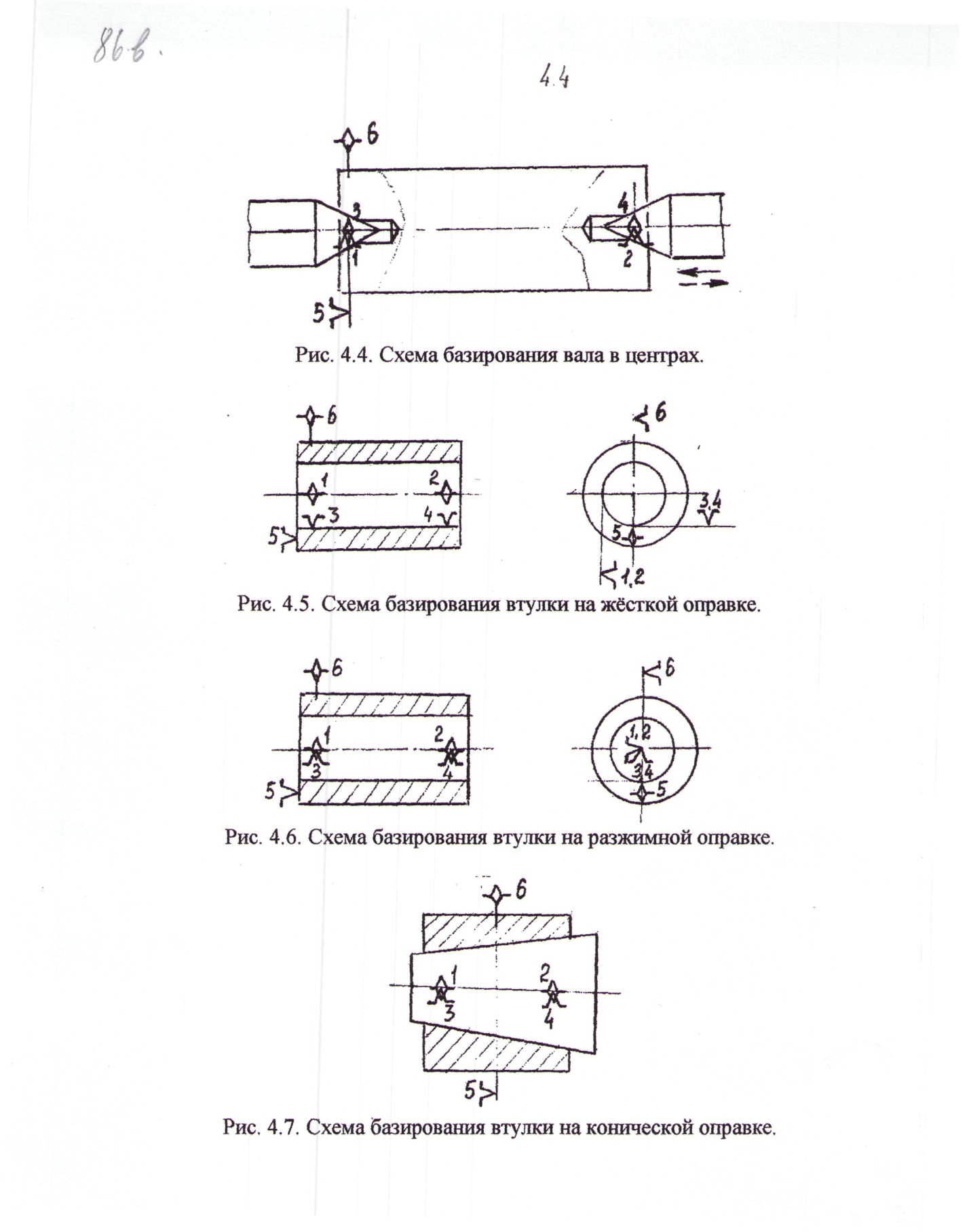

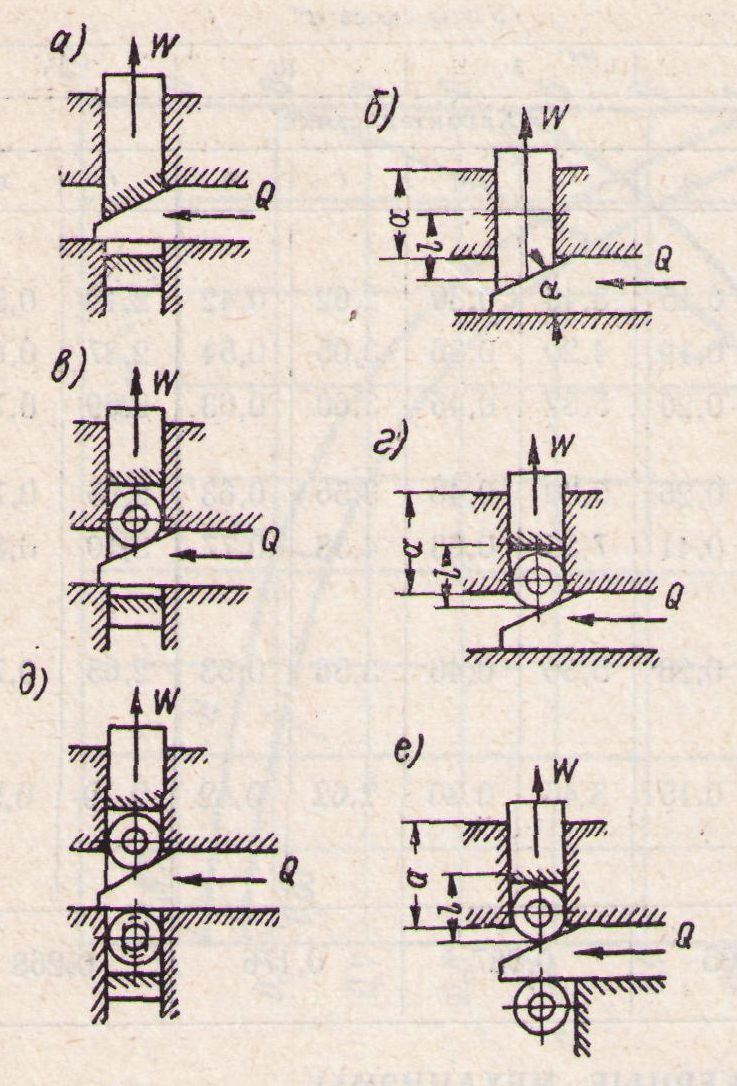

В конструкциях станочных приспособлений широко используются клиноплунжерные зажимные механизмы, в которых сила закрепления от клина передается на заготовку через плунжер (рис 33). Они бывают с одним, двумя и большим числом плунжеров. Одно - и двухплунжерные обычно используются в качестве усилителей приводов; многоплунжерные – в качестве центрирующих механизмов патронов и оправок.

Рисунок 33. Схемы клиноплужерных механизмов: а, в и д - с двухопорным плунжером; б- с консольным плунжером без роликов; г - с одним роликом; е- с двумя роликами

К зажимным механизмам с криволинейным клином относятся:

- эксцентриковые.

- механизмы с плоскими кулачками, рабочая поверхность которых очерчена по спирали Архимеда или по эвольвентой спирали.

- винтовые механизмы.

- механизмы с торцевыми кулачками.

Данная группа зажимных механизмов особенно широко используется в приспособлениях с ручным закреплением. Винтовые механизмы развивают большие силы зажима. Механизмы с эксцентриками, плоскими и торцевыми кулачками отличаются большим быстродействием, но как правило, уступают винтовым по силе зажима.

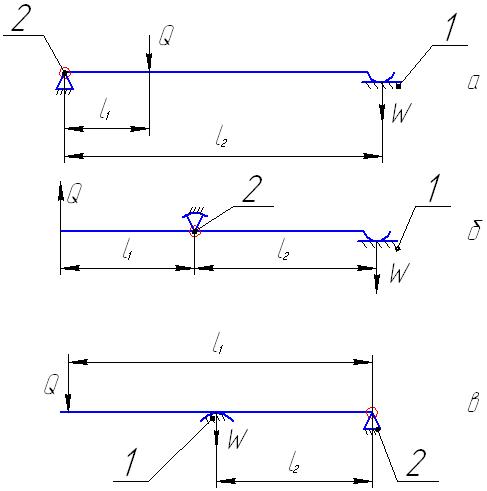

Рычажные механизмы

Эти механизмы используются в виде прижимных планок в винтовых и эксцентриковых зажимах или в качестве усилителей приводов. Свойством самоторможения не обладают. На рис. 34 показаны три схемы рычагов. На всех схемах:1-зажимаемая деталь, 2- точка опоры (ось рычага), Q- исходная сила (сила на ведущем звене), W- развиваемая сила (сила на ведомом звене).

Методика расчета рычажного механизма дана ниже (с. 115).

Рисунок 34. Схемы рычажных механизмов

Дата добавления: 2022-02-05; просмотров: 737;