Расчет припусков на механическую обработку

Припуском на механическую обработку следует считать слой металла заготовки, предусматриваемый для компенсации погрешностей, возникающих как в процессе получения заготовки, так и в процессе ее механической обработки. Различают:

1. общие припуски;

2. операционные припуски.

Операционный припуск - это слой металла, удаленный с заготовки при выполнении одной технологической операции (ГОСТ 3.1109-82).

Общий припуск - слой металла, удаленный с заготовки при выполнении всех операций или переходов для получения окончательно обработанной детали.

Как указывалось ранее существует 2 принципиально различных метода достижения точности:

1. пробных проходов;

2. автоматического приучения размеров при работе на настроенном оборудовании.

Первый используется в единичном производстве. Второй – в серийном и массовом производствах. То есть наиболее распространенный метод - второй. На рис. 13 показана схема снятия припуска при обработке на настроенном станке.

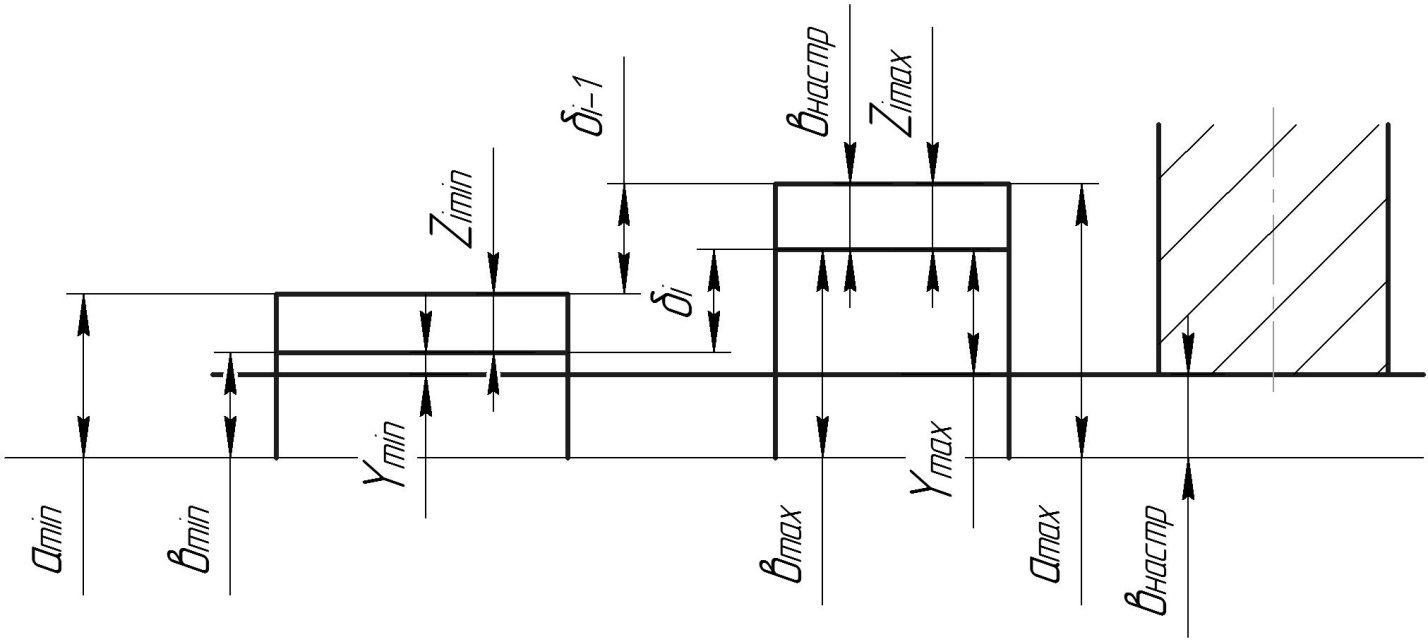

Рисунок 13. Схема снятия припуска при обработке на настроенном станке

Принятые обозначения на рис. 13: amin и amax - соответственно минимальный и максимальный размеры заготовки; δi-1 - допуск заготовки; i- выполняемый переход; i-1 предшествующий переход (в данном случае переход получения заготовки); bmin и bmax - соответственно минимальный и максимальный размеры детали, получаемые при выполнении i-го перехода; δi- допуск размера детали; Zmin и Zmax - минимальный и максимальный припуски (фактические); bнастр - настроечный размер.

Заготовки поступают на обработку с колебанием размеров (amin и amax), значит и припуски на обработку этих поверхностей будут различны.

С заготовки с минимальным размером (amin) будет сниматься минимальный припуск (Zmin) с заготовки с максимальным размером (amax) -максимальный припуск (Zmax).

Колебание величины припуска приводит к колебанию силы резания, а, вследствие податливости технологической системы, к различной величине упругой деформации (ymin,ymax).

Возникает такая закономерность:

amin → Zmin → Pymin → ymin → bmin

↓ ↓

размер заготовки размер детали

↑ ↑

amax → Zmax→ Pymax→ ymax → bmax

Колебанию размеров заготовка в пределах допуска δi-1 соответствует колебание размеров детали в пределах допуска δi.

Припуски на обработку поверхностей детали может быть назначены по соответствующим справочным таблицам, ГОСТам или на основе расчетно-аналитического метода определения припусков (РАМОП).

РАМОП разработан проф. В.М Кованом. По РАМОП расчетной величиной является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем переходе и компенсации погрешности, возникающих на выполняемом переходе.

Расчетные формулы.

Минимальный припуск на обработку при методе автоматического получения размеров рассчитываются следующим образом.

Минимальный припуск: при последующей обработке противолежащих поверхностей (односторонний припуск):

Zimin=(Rz+h)i-1+ρi-1+ εi (20)

- при параллельной обработке противолежащих поверхностей (двусторонний припуск):

2Zimin=2[(Rz+h)i-1+ρi-1+ εi]; (21)

- при обработке наружных и внутренних поверхностей (двусторонний припуск):

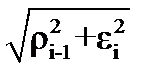

2Zimin=2[(Rz+h)i-1+  ]; (22)

]; (22)

где Rzi-1 - высота неровностей профиля на предшествующем переходе; hi-1 - глубина дефектного поверхностного слоя на предшествующем переходе (обезуглероженный или отбеленный слой); ρi-1-суммарные отклонения расположения поверхности (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечений осей) и в некоторых случаях отклонения формы поверхности (отклонения от плоскости, прямолинейности на предшествующем переходе); εi-погрешность установки заготовки на выполняемом переходе.

Обтачивание цилиндрической поверхности заготовки, установленной в центрах, бесцентровое шлифование:

2Zimin=2[(Rz+h)i-1+ρi-1] . (23)

Развертывание плавающей разверткой, протягивание отверстий:

2Zimin=2(Rz+h)i-1 . (24)

Суперфиниш, полирование, раскатка (обкатка):

2Zimin=2Rzi-1 (25)

Дата добавления: 2022-02-05; просмотров: 593;