В горизонтальной плоскости

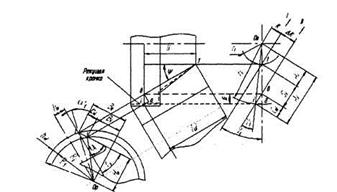

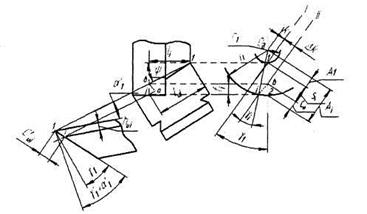

Расчетная схема представлена на рис. 28. На левой проекции показаны точки профиля резца, которые лежат в плоскости его заточки, параллельной оси Ор резца и отстоящей от нее на расстоянии Нр. На правой проекции следы плоскости заточки I, II и т.д. находятся по отношению к базовой точке от детали на равных расстояниях, определенных отрезками Si Это необходимо учитывать при построении расчетной схемы, когда требуется проверка результатов расчета.

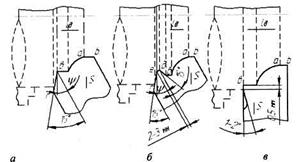

Рис. 28. Расчетная схема определения размеров профиля круглого резца при ψ  0

0

Исходные параметры для профилирования:  .

.

Профиль резца рассчитывается в изложенной ниже последовательности.

Определяются постоянные размеры:

,

,

,

,  , (16)

, (16)

,

,  .

.

Определяются размеры Сui в торцовой плоскости детали (здесь и далее для каждой точки i):

,

,  ,

,

,

,  ,

,  . (17)

. (17)

Верхний знак перед  , относится к точкам, находящимся слева от базовой точки, нижний - к точкам справа.

, относится к точкам, находящимся слева от базовой точки, нижний - к точкам справа.

Определяются размеры C'ui в торцовой плоскости резца (в направлении, перпендикулярном базе):

,

,  . (18)

. (18)

Находятся координаты lui и hui профиля резца в сечении, перпендикулярном базе:

,

,  ,

,

,

,  . (19)

. (19)

Знак "+" перед слагаемым  относится к точкам, находящимся слева от базовой точки, нижний — к точкам справа.

относится к точкам, находящимся слева от базовой точки, нижний — к точкам справа.

Аналитическое профилирование призматических фасонных резцов с расположением базы крепления под углом

Расчетная схема показана на рис. 29. Перерасчет передних и задних углов и определение размеров С’ui и lui производятся по тем же формулам, что и для круглых резцов. Отличие имеется лишь при непосредственном определении высот профиля hui резца.

Исходные параметры для профилирования:  .

.

Последовательность профилирования:

1.Определяются постоянные параметры  по формулам (16).

по формулам (16).

2.Рассчитываются размеры Cui в торцовой плоскости детали по уравнениям (17).

3.Определяются размеры C'ui в направлении, перпендикулярном базе, по уравнениям (18).

Рис. 29. Расчетная схема для определения размеров профиля призматического резца при ψ  0

0

4.Находятся высотные размеры профиля резца hui в сечении, перпендикулярном образующей задней поверхности, по формуле

(20)

(20)

а размеры lui - по уравнению (19).

2.5. ОФОРМЛЕНИЕ РАБОЧЕГО ЧЕРТЕЖА ФАСОННОГО РЕЗЦА

Рабочий чертеж следует выполнять на чертежной бумаге формата A3. Соблюдение масштаба обязательно. Чертеж должен иметь достаточное количество видов, проекций и сечений. При выполнении рабочих чертежей следует руководствоваться требованиями ЕСКД.

В чертежах указываются марки и ГОСТ на инструментальные материалы, У инструментов, изготовленных из углеродистых, легированных и быстрорежущих сталей, указывают твердость в единицах HRC, у твердосплавных инструментов - в единицах HRA, а у сварных или сборных - твердость отдельных частей.

Марки инструментальных материалов для фасонных резцов приведены в табл. 5.

Таблица 5. Инструментальные материалы для фасонных резцов

| Обрабатываемый материал | Механические характеристики | Материал резца | ||

| МПа | НВ | Инструментальная сталь | Твердые сплавы | |

| Сталь | До 800 | - | Р6М5, ГОСТ 19265-73 | ВК6, ГОСТ 3882-74 |

| Свыше 800 | - | Р6М5К5, ГОСТ 19265-73 | _ | |

| Чугун | - | До 260 | Р6М5, ГОСТ 19265- 73 | ВК8, ВК6М, ГОСТ 3882-74 |

| - | Свыше 260 | Р6М5К5, ГОСТ 19265-73 | - | |

| Бронза | - | - | Р6М5, ГОСТ 19265-73 | - |

| Алюминиевый сплав | - | - | ХВГ, 9ХС, ГОСТ 5950- 73 | - |

Фасонные резцы всех типов делаются цельными или биметаллическими.

Следует предусмотреть дополнительные режущие кромки за пределами профиля резца. На рис. 30 приведены примеры оформления таких кромок. В обе стороны от крайних точек профиля a и b делают дополнительные кромки. С правой стороны профиля резца - дополнительная кромка аb длиной 2...3 мм, с левой стороны рекомендуются следующие варианты оформления дополнительных режущих кромок:

- наклонная вr, прилегающая к закрепленной части заготовки, под углом 15° к

торцу резца (см. рис. 30, а). Должна перекрывать припуск заготовки на обработку детали;

- в виде равнобедренной трапеции с углами наклона, равными 15° (см. рис. 30, б).

Режущая кромка ed длиной 2...3 мм выполняется параллельно базе крепления и не долна выходить за пределы профиля резца;

- в виде поднутрения под углом 1...20 (см. рис. 30, в). Этот вариант менее предпочтителен и рекомендуется при резании легкообрабатываемых материалов.

Все приведенные выше варианты конструктивного оформления дополнительных режущих кромок применимы как для резцов с базой крепления, параллельно оси детали, так и для резцов с поворотом базы крепления.

Рис. 30. Оформление дополнительных режущих кромок

Необходимо показать профиль с дополнительными режущими кромками в увеличенном масштабе в виде отдельного сечения со всеми размерами. Все высотные размеры v i сдует откладывать от базовой точки, все длинновые - от базового торца.

На чертеже следует проставить  у круглых резцов и углы

у круглых резцов и углы  или

или

у призматических резцов. В случае наклона базы крепления резца следует проставить угол  . Все размеры должны быть с допусками. Точность всех размеров выбрать согласно табл. 6.

. Все размеры должны быть с допусками. Точность всех размеров выбрать согласно табл. 6.

Указать шероховатость всех поверхностей с помощью табл. 7.

В технических требованиях указать:

- материал и твердость режущей части инструмента (у биметаллических инструментов и твердость крепежной части) и ГОСТ на материалы;

- способ контроля профиля резца на проекторе или инструментальном микроскопе, а также требуемое увеличение (например, х20 или х50);

- неуказанные предельные отклонения размеров инструмента;

- у биметаллических инструментов марку припоя и ГОСТ на него (например, припой Л63 ГОСТ 15527-80);

- маркировку инструмента. Маркировка включает в себя общую и специальную

часть. В общую часть входит марка инструментального материала. Специальная часть

содержит сведения, характерные для каждого вида инструмента. У круглого фасонного резца это величины hp и Нр у призматического резца - величины переднего и заднего углов  и

и  , у круглого резца с поворотом базы крепления - угол ψ.

, у круглого резца с поворотом базы крепления - угол ψ.

Таблица 6. Допуски на размеры фасонных резцов

| Тип резца | Наименование размера | Обозначение | Требуемая точность |

| Круглый, призматический | Высота профиля узловых точек от базовой точки | hui | ±JT/10 |

| Длины профиля от базового торца | lui | ±JT/5 | |

| Высоты и длины профиля на криволинейных участках профиля | hui lui | ±JT/10 | |

| Призматический | Размер по роликам | M | ±0,05 мм |

| Диаметр роликов | d | ±0,005 мм | |

| Круглый | Наружный диаметр | D1 | ±JT/3 |

| Диаметр посадочного отверстия | d0 | Н7 | |

| Смещение оси резца относительно оси детали | hp | ±0,05 мм | |

| Расстояние от оси резца до его передней поверхности | Нр | ±0,05 мм |

Примечание: JT- допуск на соответствующий размер детали.

Таблица 7. Шероховатость поверхностей фасонных резцов

| Тип резца | Поверхность резца | Шероховатость поверхности Ra ,мкм |

| Круглый, призматический | Передняя поверхность | 0,32 |

| Круглый, призматический | Задняя поверхность | 0,32 |

| Круглый | Посадочное отверстие | 0,63 |

| Опорный торец посадочного отверстия | 1,25 | |

| Боковые поверхности (торцы) | 0,63 | |

| Призматический | Базовые поверхности ("ласточкин хвост") | 0,63 |

| Высота («ласточкин хвост») | h8 |

2.6. ПРИМЕР РАСЧЕТА КОНСТРУКЦИИ КРУГЛОГО ФАСОННОГО РЕЗЦА ДЛЯ ЗАДАННЫХ УСЛОВИЙ ОБРАБОТКИ.

Задание. Необходимо рассчитать и спроектировать резец для обработки фасонной поверхности детали согласно чертежа рисунка 31.

Рис. 31. Эскиз детали

2.6.1 Исходные данные для расчета.

Для обработки фасонной детали необходимо спроектировать режущий инструмент.

Размеры детали:

=10 мм D=20hl4 мм материал: сталь 40

=10 мм D=20hl4 мм материал: сталь 40

=20 мм

=20 мм  =10hl0мм

=10hl0мм  =600МПа

=600МПа

=25 мм

=25 мм  =16h10мм

=16h10мм

=30мм

=30мм  =18h10мм

=18h10мм

максимальная глубина профиля

минимальная глубина профиля

2.6.2 Материал резца [12. т.4 с. 90].

Для чистовой обработки в качестве материала для круглого резца выбираем в соответствии с ГОСТ 19265 быстрорежущую сталь Р6М5ФЗ со следующей характеристикой:

твердость после закалки 63...65 HRC [12. с.92]

температура теплостойкости 630° С

температура закалки 1220° С

температура отпуска 550° С

2.6.3 Геометрические параметры резца.

Передний угол γ= 10...20° (см. табл. 3, с. 17)

Т.к. обрабатываемый материал - конструкционная сталь, дающая при обработке сливную стружку, целесообразнее принять γ= 20°; задний угол α = 12° для фасонных резцов из быстрорежущей стали

2.6,4 Расчет конструктивных параметров.

2.6.4.1 Наружный диаметр резца при максимально глубине профиля tmax=5 мм

D = 40 мм (см. табл. 2 с. 15)

2.6.4.2 Диаметр отверстия под установку резца на оправке рассчитывается по формуле:

,

,

где Мэ - эквивалентный момент, Н мм;

|  | - допустимое напряжение материала оправки на изгиб (для конструкционных сталей

| - допустимое напряжение материала оправки на изгиб (для конструкционных сталей

200-250МПа)

При консольном креплении:

,

,

при двустороннем креплении:

,

,

где R - равнодействующая сила:

т.к. отношение длины детали к диаметру обрабатываемой поверхности l/dнаходится в пределах 1,5...2,5, то крепление резца принимается консольным и расчет производится по формуле:

, где

, где

D - наружный диаметр резца, 40 мм;

Lp - длина резца (условно принимаем равной наибольшему размеру обрабатываемой детали), см. чертеж рисунок 31

Lp = l4 = 30 мм;

R - равнодействующая сила

Pz - главная составляющая силы резания

Ру - главная составляющая силы резания

Ср = 212; х = 1,0; у = 0,75; n = 0

Py = 0,5 Pz

tmax = 5 мм; подача S = 0,03 мм/об;

Кр = 1,0 - обобщенный поправочный коэффициент

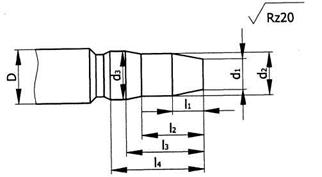

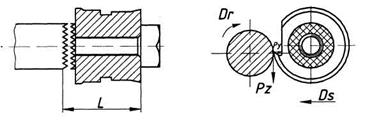

Рис. 32. Схема крепления круглого фасонного резца

L - вылет резца при консольном креплении

Расчетное значение минимально допустимого диаметра отверстия под оправку из условия прочности округляем в большую сторону и принимаем исходя из конструктивных соображений резьбовым.

Диаметр отверстия под оправку принимаем резьбовым М14 с допуском на резьбу 7Н.

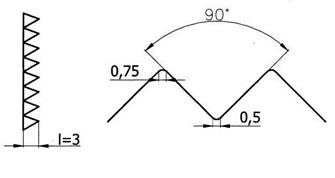

2.6.4.3 Размеры рифления в зависимости от диаметра отверстия под оправку выбираем

по стандарту:

г=1 мм 1=3 мм d1=20 мм

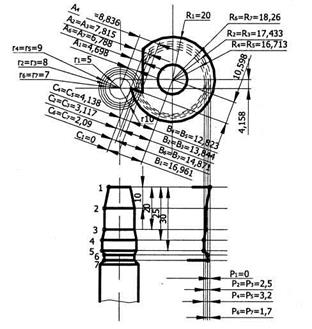

2.6.4.4 Расчет профиля (см. рис. 33):

= 5 мм

= 5 мм  = 9 мм

= 9 мм

= 8 мм

= 8 мм  = 7 мм

= 7 мм

hu= Г] sin у 1

hu= Г] sin у 1

hu = 5 sin20°= 1,17 мм

hp= R1 sin a - величина смещения оси резца относительно оси детали.

h p= 20 sinl2° = 4,158 мм

- расстояние от оси резца до передней поверхности

- расстояние от оси резца до передней поверхности

= 10,6 мм

= 10,6 мм

= 4,698 мм

= 4,698 мм

=l,17/8 = 0,214

=l,17/8 = 0,214

=12,34°

=12,34°

= 7,815 мм

= 7,815 мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

|

Рис. 33. Расположение координатных размеров профиля круглого фасонного резца

Рис. 34. Рифление под оправку

Дата добавления: 2022-02-05; просмотров: 644;