ГЛАВА 3. ПРОЕКТИРОВАНИЕ ФРЕЗ

Фреза представляет собой тело вращения, на образующей и торцах которой выполнены режущие зубья (у некоторых конструкций зубья могут быть выполнены только па образующей). Зубья могут составлять одно целое с корпусом фрезы или быть закреплены припаиванием, механически и т.д. По конструкции зубьев фрезы бывают с затылованными и острозаточенными зубьями. Различают следующие виды фрез: цилиндрические, дисковые, концевые, торцовые, отрезные и пазовые, угловые, фасонные.

3.1. ФРЕЗЫ С ОСТРОЗАТОЧЕННЫМИ ЗУБЬЯМИ

Цилиндрические фрезы.Цилиндрические фрезы применяются для фрезерования открытых поверхностей. Они выпускаются в соответствии с ГОСТ 3752-71. Цилиндрические фрезы могут быть цельные, составные и сборные. Цельные фрезы изготовляются из быстрорежущих сталей. У составных фрез режущие зубья выполняют из быстрорежущей стали или оснащают твердосплавными пластинами, которые припаивают к стальному корпусу фрезы. Сборные фрезы изготовляют с механическим креплением сменных многогранных пластин (СМП).

Определение наружного диаметра и диаметра посадочного отверстия фрезы. Наружный диаметр D фрезы назначается конструктивно, исходя из формы и размеров обрабатываемой детали, глубины резания и ширины фрезерования, указания по шероховатости обработанной поверхности. От диаметра фрезы зависят отвод теплоты, толщина стружки, число и форма режущих зубьев и диаметр посадочного отверстия под оправку.

Выбранный диаметр уточняется в соответствии с геометрическим рядом со знаменателем прогрессии, равным 1,26, до стандартных размеров

D = 16, 20, 25, 32, 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800 и 1000 мм.

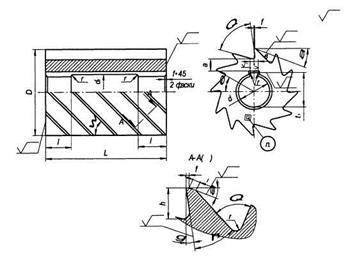

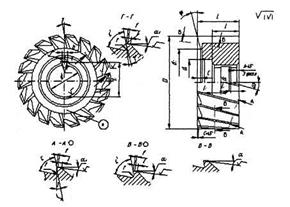

В соответствии с выбранным диаметром фрезы определяются диаметр посадочного отверстия d с допуском по Н7, ширина шпоночного паза b с допуском по Е8, Е9 и его глубина, h с допуском по Н11 (табл. 1 и рис. 1). При этом шпоночный паз следует рассматривать как отверстие в системе вала, и в чертеже фрезы обозначать допуск с отклонением в "тело" детали, т.е. отклонение  следует показать так:

следует показать так:  .

.

Таблица 1. Конструктивные параметры насадных фрез

| D | d | b | h |

| мм | |||

| 40...50 | 17,7 | ||

| 24,1 | |||

| 29,1 | |||

| 80...100 | 34,8 | ||

| 100...125 | 45,3 | ||

| 125...160 | 53,3 | ||

| 160...200 | 64,2 |

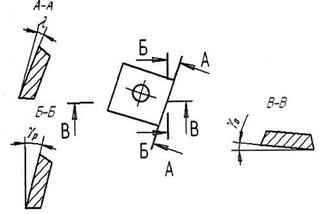

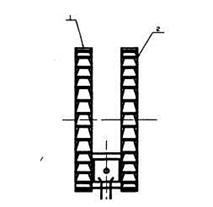

Рис. 1. Фреза насадная цилиндрическая

Расчет числа и угла наклона зубьев. На практике число зубьев цельных фрез

,

,

где к - коэффициент, зависящий от условий работы к = 1,0... 1,2 - фрезы для черновой обработки; к =1,8...2,0 - фрезы для чистовой обработки; к = 0,8 - для сборных фрез.

Принятое число зубьев должно обеспечивать равномерность фрезерования. Условие равномерности фрезерования заключается в том, что в процессе фрезерования на дуге контакта фрезы с поверхностью детали должно находиться не менее двух зубьев.

Для прямозубых фрез число зубьев

, (1)

, (1)

где ψ— угол контакта между фрезой и поверхностью резания,

, (2)

, (2)

здесь t - глубина резания;

ξ - коэффициент равномерности, равный или больший 2.

Для фрез с винтовым зубом

, (3)

, (3)

где С— целое число: 1,2,3 и т.д.; b — ширина фрезерования, мм; ω — угол наклона зубьев.

Вычисленные по формулам (1) или (3) числа зубьев следует округлить до целых,

желательно четных значений. В ряде случаев при малых значениях t и b добиться равномерности фрезерования невозможно, так как для этого требуются чрезмерно большие числа зубьев, которые невозможно реализовать в конструкции фрезы. Поэтому часто для снижения вибрации применяются фрезы с большими углами ω.

Угол наклона стружечных канавок ω способствует удалению из них срезанной стружки, повышает плавность и равномерность фрезерования, а также стойкость фрез. Направление винтовых зубьев фрез при правом вращении шпинделя должно быть правое, при левом вращении - левое. Для цилиндрических насадных фрез, предназначенных для обработки конструкционных материалов, ω = 30...40°, а у предназначенных для обработки труднообрабатываемых материалов ω = 45...60°.

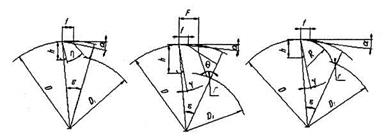

Выбор формы и размеров зубьев и впадин канавки фрезы. Форма зубьев и впадин у фрез с острозаточенными зубьями определяется условиями обработки и имеет три вида профилей (рис.2): одноугловая, двухугловая и криволинейная (параболическая). Стружечная канавка должна обеспечивать достаточный объем для размещения срезанной стружки (при достаточной прочности зуба), большое количество переточек, технологичность изготовления и т.д.

А б в

Рис.2. Формы профиля зуба: а - одноугловая; б - двухугловая; в - параболическая

Одноугловая (трапециевидная) форма (см. рис. 2, а) предназначена для фрез с мелким зубом, в частности для фрез малого диаметра. Основное её достоинство - простота инструмента II порядка, который представляет собой обычную угловую фрезу. Канавки характеризуются следующими конструктивными элементами: углом стружечной канавки θ (он нормирован в диапазоне 45... 100° кратно 5°); углом зуба η (для обеспечения прочности зуба угол должен быть в пределах 47...52°); высотой зуба h; радиусом дна стружечной канавки r. Конструктивные элементы стружечной канавки следует рассматривать в такой последовательности:

1. Определить угловой шаг зубьев ε.

Для прямозубых фрез  .

.

Для фрез с винтовым зубом  .

.

2.Задаться значением угла зуба  .

.

3.По формуле

,

,

определить угол стружечной канавки и округлить полученную величину кратно 5°.

4. Уточнить действительную величину угла зуба и убедиться, что уточненная величина укладывается в пределы 45...55°.

5. Рассчитать окружной шаг зубьев

.

.

6. Определить высоту зуба

.

.

7. Назначить радиус у дна канавки r = 0,5...2,0 мм.

Двухугловая форма (см. рис. 2, 6) рекомендуется для фрез с крупным зубом, предназначенных для предварительной обработки. Отличие расчета фрезы с зубом двухугло-вой формы от предыдущего заключается в том, что θ = 60...65°, h = (0,3...0,45)Р , r = (0,4...0,75)h (θ, F определяются графически).

Криволинейная форма (см. рис. 2,в) рекомендуется для той же цели, что и предыдущая, но характеризуется большей прочностью. Спинка зуба очерчивается радиусом R = (0,3...0,45) D, при этом касательная должна проходить под углом  = α + (10... 15°).

= α + (10... 15°).

Для всех профилей на задней поверхности зубьев назначается ленточка f, наклон которой и определяет величину заднего угла, f = 1...2 мм для зубьев с криволинейной спинкой и f = 0,1 мм для одно- и двухугловых зубьев.

Все размеры зубьев и канавок следует округлять кратно 0,5 мм.

Выбор геометрических параметров фрез. Геометрические параметры фрезы назначаются в соответствии с условиями обработки: физико-механическими свойствами обрабатываемого материала, размерами сечения среза, требуемой шероховатостью поверхности и т.д. Выбор их производится по литературным источникам, отраслевым и заводским нормативам. В ряде случаев необходима экспериментальная проверка этих параметров.

Главный угол в плане φ определяется конструкцией фрезы. Для цилиндрических, концевых, и дисковых фрез φ = 90°. Вспомогательный угол в плане  = 0...100.

= 0...100.

Главный задний угол рассматривается в торцовом сечении Т-Т (см. рис.1). Он назначается в целях уменьшения трения задней поверхности зуба фрезы о поверхность резания детали. При его увеличении уменьшается площадь контакта между этими поверхностями и соответственно снижаются силы трения. Однако увеличение этого угла сверх определенных значений приводит к уменьшению угла заострения β , ослаблению режущего клина и, следовательно, к снижению его прочности. Уменьшение массивности режущего клина также ухудшает теплоотвод от лезвия, в результате возрастает температура резания и снижается стойкость фрезы.

Таким образом, величина главного заднего угла должна одновременно удовлетворять двум противоречивым условиям. При этом необходимо иметь в виду, что при встречном фрезеровании зуб фрезы начинает срезать стружку при толщине сечения среза, близкой к нулю, и наличии так называемой "дуги скольжения", что отрицательно сказывается на стойкости фрезы. Для уменьшения дуги скольжения целесообразно увеличивать главные задние углы до величин, превышающих приблизительно в два раза величины аналогичных углов у токарных резцов. Так, для фрез с мелким зубом угол α = 16° , для фрез с крупным зубом α = 12° . При попутном фрезеровании задний угол выбирается равным 8...10°.

Задний угол в нормальном сечении  необходим при профилировании фрез II порядка для обработки стружечных канавок и для удобства измерения углов α и γ .

необходим при профилировании фрез II порядка для обработки стружечных канавок и для удобства измерения углов α и γ .

.

.

Главный передний угол γ предназначен для уменьшения нагрузки на режущую кромку в процессе резания и рассматривается в нормальном сечении N-N, т.е. в направлении схода стружки. Он назначается исходя из условий, обеспечивающих срезание стружки в зависимости от физико-механических свойств обрабатываемого материала и характеристики материала инструмента. Увеличение переднего угла способствует снижению пластических деформаций срезаемого слоя и сил резания, облегчает перемещение стружки по передней поверхности. С этой точки зрения величины передних углов желательно назначать предельно большими, близкими к 45°. Однако такое увеличение угла γ вызывает уменьшение угла заострения β, ослабление режущего клина и приводит к снижению его прочности.

Таким образом, большие величины передних углов допустимо назначать только при обработке конструкционных материалов с низкими прочностными свойствами (табл. 2).

Конструктивные особенности цилиндрических фрез с острозаточенными зубьями из твердых сплавов. Стандартные твердосплавные цилиндрические фрезы с острозаточенными зубьями бывают составные, как правило, оснащены призматическими или винтовыми режущими пластинами из твердого сплава различной формы.

Таблица 2. Значения переднего угла фрез

| Обрабатываемый материал | Передний угол γ для фрез | ||

| Быстрорежущих | Твердосплавных | ||

| Сталь |  до600МПа до600МПа

= 600...1000МПа = 600...1000МПа  >1000МПа >1000МПа

| 15 12...10 | +5...-5 -10...-15 |

| Чугун, бронза | 5...15 | +5...-5 | |

| Алюминиевые сплавы | 20...30 | 10...20 | |

Размеры цилиндрических фрез с винтовыми твердосплавными пластинами приведены в [4]. При постоянном шаге угол наклона ω зубьев на фрезе наружного диаметра D, отличного от наружного диаметра  , винтовой пластины с углом наклона

, винтовой пластины с углом наклона  , определяется по формуле

, определяется по формуле  .Номенклатура винтовых твердосплавных пластин

.Номенклатура винтовых твердосплавных пластин

позволяет изготовлять цилиндрические фрезы диаметром до 300 мм и с углом наклона

зубьев ω = 20...60°.

При конструировании насадных фрез следует произвести проверку прочности корпуса по формулам:

.

.

Если эти условия не соблюдаются, следует изменить D и d иповторить расчет.

Сведения о других конструктивных элементах приведены в работах

[ 1,2,3.4,14] и ГОСТ 8752-71, ГОСТ 3752-71, ГОСТ 8721-69 и др.

Торцовые фрезы. Торцовые фрезы предназначены для обработки плоскостей открытых или с небольшими уступами. Торцовые фрезы по сравнению с цилиндрическими имеют значительный угол контакта с обрабатываемой поверхностью, что приводит к повышению равномерности процесса фрезерования. Современные торцовые фрезы оснащаются пластинками твердого сплава, выполняются цельными и сборными (последние предпочтительнее). Пластины закрепляются либо непосредственно в корпусе фрезы, либо припаиваются к сменным резцам (ножам). В качестве режущих элементов могут быть использованы сменные многогранные пластины (СМП), а также вставки из сверхтвердых материалов (СТМ).

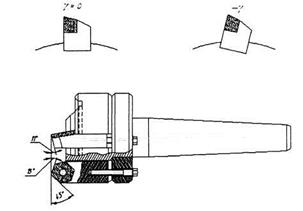

Различают основные виды торцовых фрез: цельные из быстрорежущей стали (рис.3); составные с припаянными пластинами твердого сплава; сборные насадные, оснащенные режущими ножами (рис. 4) или СМП, или вставками из СТМ; хвостовые со вставными ножами или оснащенные пластинами из СМП (рис.5), или вставками из СТМ.

Рис.3. Торцовая цельная фреза

Определение наружного диаметра и диаметра посадочного отверстия фрезы. Наружный диаметр D фрезы должен быть на 4...10 мм больше ширины фрезерования В и принимается равным D = (1,1... 1,2) В. Насадные фрезы изготовляются диаметром 100...630 мм. Иногда изготовляются диаметром до 1000 мм. Диаметр посадочного отверстия назначается d = D/2,25и округляется до стандартного значения фрезерной оправки (см. разд. 3.1).

Определение числа зубьев фрезы. Число зубьев цельной фрезы в зависимости от диаметра фрезы определяется следующим образом:

наружный диаметр D...40...50...63...80...100...125...160

число зубьев  12...14...16...18... 20... 22... 24

12...14...16...18... 20... 22... 24

Число зубьев (ножей) сборной фрезы меньше, чем число зубьев у цельной, и принимается в зависимости от диаметра фрезы и обрабатываемого материала:

наружный диаметр D < 40...50;.63...80...100...125...160....200 250 400

сталь................... 3... 4...... 5...... 6....... 8.... 8-10……12

чугун.................. 4... 5...... 6..... 10..... 12. 16....22....30

Расположение ножей по угловому шагу может быть равномерным или неравномерным, также разновысотным со смещением вершин в осевом направлении на величину, несколько большую, чем подача на зуб.

Рис. 4. Торцовая насадная фреза со вставными ножами

Целесообразно использование черновых и чистовых ножей, диаметрально расположенных:

мм.

мм.

Вылет чистовых ножей:  мм.

мм.

Напайные ножи, оснащенные твердым сплавом, и державки под СМП имеют призматическую форму. Высота ножа  ; меньшие значения используют для фрез больших диаметров. Ширина ножа (державки) B = (1,1...1,3) H мм. Вылет ножей (державки) относительно корпуса для торцовых фрез обычно равен 8...10 мм.

; меньшие значения используют для фрез больших диаметров. Ширина ножа (державки) B = (1,1...1,3) H мм. Вылет ножей (державки) относительно корпуса для торцовых фрез обычно равен 8...10 мм.

Для улучшения качества поверхности также вводятся 1...2 зачищающих зуба с переходной режущей кромкой шириной 2...10 мм и φ = 0.

Способы закрепления пластин и ножей весьма разнообразны и определяются требованиями жесткости [1,2,3,4].

Выбор геометрических параметров торцовых фрез. Торцовые фрезы имеют те же геометрические параметры, что и цилиндрические (рис. 6).

Главный угол в плане φ назначается в широких пределах в зависимости от условий обработки и в большинстве случаев не зависит от конфигурации обрабатываемой детали (кроме тех случаев, когда выполняются уступы небольшой высоты, несколько меньше размера пластинки твердого сплава). Наиболее часто главный угол в плане принимается равным 45, 60 или 90°.

Рис. 5. Торцовая хвостовая фреза с СМП

Для предварительного фрезерования (Ra = 3,2...5,0 мкм) φ = 60°, для чистового

(Ra =1,25...2,5 мкм) φ = 30...45°, для образования уступов, перпендикулярных обработанной поверхности, φ = 90°.

У торцовых фрез с механическим креплением режущих элементов угол φ может принимать значения 35, 42, 57, 87, 88°.

Вспомогательный угол в плане (на торцовой части ножа) φ = 8... 10°. В целях упрочнения зуба и улучшения условий теплоотвода между главной и вспомогательной режущими кромками делается переходная кромка f = 1...2 мм под углом φ' = φ / 2

(см.рис. 6).

Угол наклона режущих кромок λ для несимметричного 5...15° и 10...15° для симметричного фрезерования.

Задние углы  ,

,  затачиваются на всех режущих кромках одинаковыми: для

затачиваются на всех режущих кромках одинаковыми: для

предварительных фрез 10...12°, для чистовых 12...15°.

Рис. 6. Геометрические параметры торцовых фрез

Значения передних углов у торцовых фрез выбираются, как и для цилиндрических, по табл.2.

Фрезы с механическим креплением сменных многогранных пластин.

Прогрессивным направлением в проектировании сборных фрез является разработка конструкций с закреплением СМП непосредственно в корпусе фрезы. Такие фрезы должны оснащаться пластинами высокого класса точности.

Эти фрезы выпускаются с четырехгранными (ГОСТ 22086-76), пятигранными (ГОСТ 22087-76) и круглыми (ГОСТ 22088-76) пластинами диаметром 60, 63, 80 мм с коническим хвостовиком. Насадные фрезы с СМП (ГОСТ 26595-85) выпускаются диаметрами 80, 100, 125, 160, 200 и более. Широкое распространение в металлообработке получают торцовые фрезы, оснащенные СМП из минералокерамики и композитов.

Форма пластины влияет на силу резания, число режущих кромок, точность обрабатываемой поверхности и, до некоторой степени, на конфигурацию обрабатываемой детали.

Рекомендации по выбору конструктивных элементов фрез с СМП, их конструкции корпуса, способа закрепления пластин, размеров фрезы, типоразмера пластины, формы режущей кромки и примеры конструкций приведены в работах [1,2,3,4,].

Геометрия инструмента в значительной степени определяется типом пластин и их расположением в корпусе фрезы.

Углы в плане  и

и  , для многранных пластин указаны ниже:

, для многранных пластин указаны ниже:

число граней в пластине..................... 4 5 6

главный угол в плане  °.................. 75... 67. 55

°.................. 75... 67. 55

вспомогательный угол в плане  .... 15... 5... 5

.... 15... 5... 5

Значения углов в плане  и

и  , и рабочая длина режущей кромки для круглых пластин зависят от глубины резания.

, и рабочая длина режущей кромки для круглых пластин зависят от глубины резания.

Передние углы  выбираются в зависимости от марки обрабатываемого материала по табл.2. Задние углы

выбираются в зависимости от марки обрабатываемого материала по табл.2. Задние углы  получаются за счет установки режущей пластины в корпусе в пределах 8...10 °.

получаются за счет установки режущей пластины в корпусе в пределах 8...10 °.

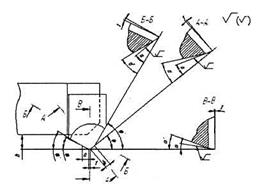

Кроме главного угла в плане различают дополнительные углы, которые определяют форму режущего зуба торцовой фрезы в пространстве. На рис. 7 представлены углы фрезы в различных плоскостях относительно оси вращения инструмента: радиальный передний угол  , определяется по формуле

, определяется по формуле

,

,

осевой наклон пластины определится по формуле

,

,

угол наклона режущей кромки λ, определится как

,

,

где  .

.

При рассмотрении геометрии торцовых фрез возможны следующие конструкции: фрезы с положительными или отрицательными значениями передних углов как радиального, так и осевого; с отрицательными радиальными и положительными осевыми передними углами (см. табл. 3).

Фрезы с отрицательными передними углами применяются для обработки твердых сталей и чугунов при тяжелой ударной нагрузке, с положительными углами - для обработки вязких материалов, алюминия, пластичных сталей.

Рис. 7. Геометрические параметры торцовой фрезы, оснащенной СМП

Таблица 3. Значения углов  ,

,  торцовых фрез, оснащенных СМП

торцовых фрез, оснащенных СМП

| Вид фрезы | Угол, град. | |

| Ур | ||

| С отрицательными передними углами | 0...-14 | -6...-10 |

| С положительными передними углами | 0...15 | 2...15 |

| С отрицательными радиальными и положительными осевыми передними углами | 0...-20 | 2...20 |

| Для обработки алюминия и алюминиевых сплавов | 10...15 | 15...18 |

Концевые фрезы. Концевые фрезы широко используются для обработки плоскостей, глубоких пазов, уступов и т.д. Концевые фрезы из быстрорежущей стали с цилиндрическим хвостовиком по ГОСТ 17025-71 выпускаются диаметром 2...28 мм, с коническим хвостовиком по ГОСТ 17026-71 -диаметром 10...63 мм.

Диаметр концевой фрезы d (рис. 8) назначается конструктивно исходя из формы и

размеров обрабатываемой детали. Например, для обработки паза диаметр фрезы должен

соответствовать ширине фрезеруемой канавки; обычно он меньше ширины

обрабатываемого паза на 0,1 мм. Значение диаметра округляется до стандартного (см. выше).

Длина фрезы определяется как  , где

, где  - длина режущей части; l -

- длина режущей части; l -

длина шейки;  - длина хвостовика. Принять

- длина хвостовика. Принять

для фрез диаметром до 10 мм,

для фрез диаметром до 10 мм,  — для фрез диаметром от 10 до 25 мм и

— для фрез диаметром от 10 до 25 мм и  для фрез диаметром свыше 25 мм.

для фрез диаметром свыше 25 мм.

Рис. 8. Фреза концевая

Количество зубьев концевых фрез зависит от диаметра фрезы и определяется из соотношения ZH =(0,1...1,3) d> 2...12.

Для выполнения условия равномерности фрезерования зубья на цилиндрической части выполняют с углом наклона ω = 30...45°. Как правило, фрезы с торцовыми зубьями - праворежущие.

Форма зубьев с параболической или двухугловой спинкой выбирается в зависимости от числа зубьев.

Методика выбора конструктивных элементов стружечной канавки приведена в разделе цилиндрических фрез.

Профиль режущей кромки на торцовых зубьях определяется профилем дна фрезеруемой канавки. Специальными концевыми фрезами изготовляют канавки: Т-образные, в форме ласточкиного хвоста, а также шпоночные пазы для различных видов шпонок.

Шпоночные фрезы выполняются двухзубыми. Они срезают стружку как при осевой, так и при продольной подачах. Для этой цели они имеют задние и передние углы на торце и на образующей. Угол наклона стружечных канавок ω = 12... 15°. Направление винтовых зубьев должно совпадать с направлением вращения фрезы. Для облегчения врезания в обрабатываемый материал торцовые зубья снабжены вспомогательным углом в плане

= 5° . У оси фрезы делается подточка так же, как у обычных спиральных сверл

= 5° . У оси фрезы делается подточка так же, как у обычных спиральных сверл

[1,2,3]. Режущая кромка одного из двух зубьев фрезы перекрывает ее центр на 0,5...1,0 мм. Это делается с целью срезать весь металл на дне канавки. Диаметр фрезы рассчитывается по формуле

,

,

где Н - допуск на ширину шпоночного паза; b - ширина шпоночного паза;  Н - предельное отклонение размера В.

Н - предельное отклонение размера В.

Геометрические параметры торцовых зубьев аналогичны углам, рассмотренным выше, за исключением угла λ, который равен нулю.

Фрезы для Т-образных пазов выполняются с разнонаправленными зубьями. С целью повышения прочности зубьев на торце зуба выполняется фаска размером 0,5x30°. Для снижения трения на обоих торцах зуба делается поднутрение с углом

= 1°30’…2°.

= 1°30’…2°.

Твердосплавные концевые фрезы общего назначения изготовляют с цельной рабочей частью, с коронкой, с напаянными твердосплавными пластинами и с механическим реплением СМП.

Рекомендации по выбору конструктивных элементов цельных фрез, а также твердосплавных фрез и оснащенных СМП, их конструкции корпуса, способу закрепления пластин, размеров фрезы, типоразмера пластины, формы режущей кромки и примеры конструкций приведены в работах [1,2,3,4,14].

Геометрические параметры концевых фрез выбираются, как и для цилиндрических и торцовых фрез.

Дисковые фрезы.Дисковые фрезы применяются для прорезки пазов, канавок, разрезки металла. Они изготовляются цельными и сборными.

Отрезные фрезы. В зависимости от наружного диаметра D и ширины фрезы В

они могут быть цельными, с припаянными пластинками твердого сплава и сборными (со вставными зубьями или сегментами).

Геометрические параметры назначаются в соответствии с рекомендациями, приведенными выше.

Для улучшения условий резания и распределения нагрузки на зубья с двух сторон выполняются переходные режущие кромки в виде фасок под углом 45° на длине (0,2...0,3)B. Применяются также фаски, чередующиеся через зуб на каждой стороне. Задняя поверхность по фаске затачивается с задним углом α= 20° . Наиболее благоприятной является параболическая форма стружечной канавки. Высота зуба h = (0,42...0,46)Р, радиус закругления у дна канавки r = (0,55...0,60) h , радиус дуги, очерчивающий спинку зуба R = (0,1l...0,18)D . Торцовые поверхности фрезы затачивают со вспомогательным углом в плане φ' = 15...30'.

Размеры  и

и  , определяющие расположение паза в корпусе у сборных фрез, рассчитываются по формулам

, определяющие расположение паза в корпусе у сборных фрез, рассчитываются по формулам

Остальные конструктивные размеры и примеры конструкций приведены в работах

[ 1, 2, 3, 4 ] и ГОСТ 2679-73. 16230-81.

Пазовые фрезы. Пазовые фрезы, как правило, односторонние прямозубые и предназначены для обработки неглубоких пазов. Зубья только на цилиндрической части, поэтому на торцах зубьев предусмотрен угол в плане  = 0°30' на высоте 1,0...1,5 мм. Ширина режущей кромки на вершине зуба принимается равной ширине паза с допуском 0,04...0,05 мм. Количество зубьев

= 0°30' на высоте 1,0...1,5 мм. Ширина режущей кромки на вершине зуба принимается равной ширине паза с допуском 0,04...0,05 мм. Количество зубьев  . Основные параметры зубьев:

. Основные параметры зубьев:

h = (0,4...0,5)Р, r = 0,5...2 мм, f = 0,8...2,0 мм, γ = 5°, α = 6...10°, угол стружечной канавки 55...65°.

Двухсторонние и трехсторонние дисковые фрезы. Диаметр фрезы D и ширинафрезерования В назначаются в зависимости от размеров обрабатываемой детали. У двухсторонних фрез ширина В должна быть на 3...5 мм больше ширины обрабатываемого уступа. У трехсторонних фрез ширина В должна обеспечивать обработку ширины паза в заданных допусках.

Она вычисляется по формуле

где b - ширина обрабатываемого паза;

Н- допуск на ширину паза;

Н - предельное отклонение размера В .

Н - предельное отклонение размера В .

Число зубьев фрез с мелкими зубьями

.

.

Для трехсторонних фрез с разнонаправленными зубьями

.

.

Полученные величины Zн следует округлить до ближайшего четного значения и сопоставить с рекомендуемыми в работах [1,2,3,4].

Основные преимущества трехсторонних фрез сборной конструкции - это экономия инструментального материала и возможность восстановления ширины фрезы при износе за счет смещения ножей в осевом направлении. Для этой цели применяются ножи с рифленой опорной поверхностью клинообразной формы. Для более рационального использования ширины ножа при переточках каждый последующий паз имеет смещение рифлений подобно тому, как это делается у зенкеров и разверток со вставными ножами [1].

Диаметр сборных стандартных фрез по ГОСТ 9474-74 составляет от 75 до 515 мм, ширина в зависимости от диаметра составляет от 14 до 40 мм.

Остальные конструктивные размеры и примеры конструкций приведены в работах [1,2,3,4] и ГОСТ 3355-78, ГОСТ 9474-73, ГОСТ 16227-81, ГОСТ 16229-81.

Угловые фрезы. Угловые фрезы предназначены для обработки плоскостей, расположенных под углом. Они подразделяются на одноугловые и двухугловые. Фрезы небольших диаметров делаются цельными, фрезы больших диаметров могут оснащаться пластинками твердого сплава. Фрезы диаметрами до 50 мм рекомендуется делать хвостовыми, свыше 50 мм - насадными.

Одноугловые фрезы делаются с углом конуса φ в пределах 55...100° через каждые 5°, двухугловые изготовляются с общим углом конуса φ в пределах 55...90°, причем меньший угол принимается в пределах 15...25° в зависимости от размеров общего угла.

Для фрезерования канавок режущих инструментов используются одноугловые фрезы с углами конуса φ = 18, 22, 25 и 30°.

Габаритные размеры принимаются такие же, как и для всех дисковых фрез. Спинка зуба фрезы одноугловая. Передняя поверхность его затачивается под углом γ = 10°. На вершине выполняется фаска шириной f = 0,8...1 мм под углом α = 15°. Угол стружечной канавки θ = 70°.

Основные конструктивные размеры и примеры конструкций приведены в работах [1,2,3,4].

3.2. ФРЕЗЫ С ЗАТЫЛОВАННЫМИ ЗУБЬЯМИ

Фасонные фрезы широко применяются в промышленности для обработки поверхностей и канавок сложного фасонного профиля.

В основном все фрезы с затылованными зубьями стандартизированы: фрезы полукруглые выпуклые и вогнутые (ГОСТ 9305-69), фрезы пазовые (ГОСТ 8543-71), фрезы концевые обдирочные, фрезы для нарезания зубчатых колес и др.

Последовательность проектирования фрез с затылованными зубьями подробно рассмотрена в разделе «Проектирование зуборезных инструментов» (см. пп. 12 - 17, разд. 5.2).

3.3. ОФОРМЛЕНИЕ РАБОЧЕГО ЧЕРТЕЖА ФРЕЗЫ

1.Выбрать марку инструментального материала. Выбор марки инструментального материала определяется физико-механическими свойствами обрабатываемого материала

(см. табл. 4).

2.Выполнить рабочий чертеж фрезы. В чертеже необходимо указать все геометрические параметры фрезы, в том числе и обеспечиваемые установкой (для сборных

фрез). У фрез, оснащенных пластинами твердого сплава, следует указать: номер формы

пластины твердого сплава в соответствия с ГОСТ 2209-82; марку припоя для соединения

пластины с державкой (наиболее распространенные припои: красная медь - Ml ГОСТ

856-66 и латунь - Л68 ГОСТ 15527-70).

3.У сборных твердосплавных фрез предусмотреть различные величины задних углов на пластинке твердого сплава и державке. Углы в державке  для облегчения

для облегчения

заточки должны быть на 2...3° больше.

4.Указать форму стружечной канавки или профиль фрезы II порядка (если это не

обходимо).

5.У сборных инструментов с закреплением режущих элементов при помощи рифления показать профиль рифления со всеми размерами и параметрами шероховатости.

6.У сварных инструментов указать место стыка, его расстояние от переднего торца

и способ сварки по ГОСТ 15878-80.

7.Показать величины радиального и торцового биений режущих кромок инструментов, величины обратной конусообразности, крутости и т.д.

Таблица 4. Марки инструментального материала

| Обрабатываемый материал | Фрезы, изготовленные | ||

| из быстрорежущей стали | из твердых сплавов при обработке | ||

| предварительной | чистовой | ||

| Сталь конструкционная, углеродистая и легированная | Р6М5 Р6М5К5 | Т5К10 | Т15К6 |

| Серый чугун | Р6М5 Р6МЗ | ВК8 | ВК8 ВК6 |

| Бронза, латунь, нержавеющая сталь | Р6М5 Р6МЗ | ВК8 | ВК8 ВК6 |

| Легкие сплавы | Р6МЗ | ВК8 ВК6 | ВК8 ВК6 |

Примечание: быстрорежущие стали - ГОСТ 19625-73, твердые сплавы ГОСТ 3882-74 и 4872-75.

8.В маркировке указать: марку инструментального материала и, если это не

обходимо, какой-либо характерный размер (например, ширину паза, угол наклонной поверхности и т.д.).

9.Указать место маркировки по ЕСКД.

3.4 РАСЧЕТ НАБОРА ДИСКОВЫХ ТРЕХСТОРОННИХ ФРЕЗ.

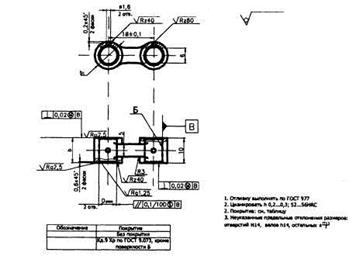

Рассчитать и спроектировать набор из дисковых трехсторонних фрез для обработки двух параллельных поверхностей детали «Звено соединительное».

Рис. 9. Эскиз детали «Звено соединительное»

Исходные данные.

Деталь изготовлена из стали Сталь 20  = 420 МПа ГОСТ 977. Заготовка получена методом литья по выплавляемым моделям. Операция обработки выполняется на универсально-фрезерном станке модели 676.

= 420 МПа ГОСТ 977. Заготовка получена методом литья по выплавляемым моделям. Операция обработки выполняется на универсально-фрезерном станке модели 676.

Техническая характеристика станка:

Рабочая поверхность стола 800 х 250 мм.

Конус Морзе №4.

Частота вращения шпинделя

= 50 об/мин;

= 50 об/мин;

= 1630 об/мин.

= 1630 об/мин.

Число ступеней 16

Эффективная максимальная мощность на шпинделе  = 2,8 кВт.

= 2,8 кВт.

Паспортные данные станка:

Продольные поперечные подачи: 13, 17, 21, 26, 33,42, 52, 64, 82.

Вертикальные подачи: 104, 130, 160, 200, 255, 320, 395, 500.

Рис. 10. Схема обработки

Дата добавления: 2022-02-05; просмотров: 1574;