Круглый фасонный резец

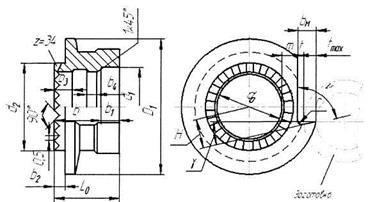

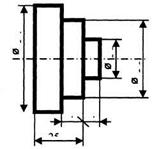

Габаритные и конструктивные размеры круглого фасонного резца рекомендуется определять по величине  (1), пользуясь табл. 2.

(1), пользуясь табл. 2.

Наружный диаметр  , резца для наружного точения также допускается определять графическим или табличным [1] способами.

, резца для наружного точения также допускается определять графическим или табличным [1] способами.

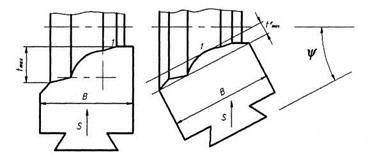

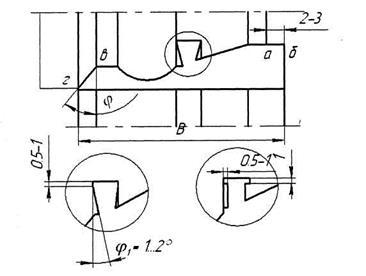

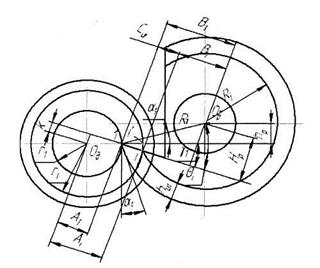

Графический способ позволяет комплексно учесть пространство для размещения стружки t и толщину тела резца в опасном сечении т (рис. 14) и поэтому считается предпочтительным.

При этом способе от базовой точки 1 (см. рис. 14) в направлении прямой 1-3 (в основной плоскости резца) откладываются размеры  и t = 3...12 мм (меньшее значение при стружке надлома, большее - при сливной).

и t = 3...12 мм (меньшее значение при стружке надлома, большее - при сливной).

После проведения лучей 1-1 и 2-2 под углом  , к линии 1-3 проводится биссектриса угла в точке А, которая при пересечении с лучом 1-4, проведенным под углом

, к линии 1-3 проводится биссектриса угла в точке А, которая при пересечении с лучом 1-4, проведенным под углом  к линии 1-3, определяет центр

к линии 1-3, определяет центр  резца. Диаметр резца

резца. Диаметр резца  = 2

= 2  округляется до ближайшего большего табличного значения. Диаметр d0 базового отверстия назначается по табл. 2 в зависимости от величины

округляется до ближайшего большего табличного значения. Диаметр d0 базового отверстия назначается по табл. 2 в зависимости от величины  . Затем проверяется прочерчиванием размер т, характеризующий прочность тела резца в опасном сечении.

. Затем проверяется прочерчиванием размер т, характеризующий прочность тела резца в опасном сечении.

Проверку толщины стенки т можно выполнить расчетом по формуле

(2)

(2)

где t - расстояние от конца профиля детали до передней стенки резца.

При табличном определении наружного диаметра тоже необходимо прочертить резец, как это указано на рис. 14, проверив размеры t и т.

Если размер т окажется меньше 5 мм, то  и d0 следует увеличить, взяв следующие их табличные значения, или резец выполнить без базового отверстия с цилиндрическим хвостовиком.

и d0 следует увеличить, взяв следующие их табличные значения, или резец выполнить без базового отверстия с цилиндрическим хвостовиком.

Ширина резца Lo у круглого резца определяется так же, как у призматического резца: принимается на 3...5 мм больше длины профиля детали /д. Окончательно ширина резца уточняется после профилирования резца и оформления дополнительных режущих кромок.

Для круглых фасонных резцов, имеющих хвостовую часть диаметром d, общая длина резца L принимается с учетом длины хвостовой части (см. рис. 10).

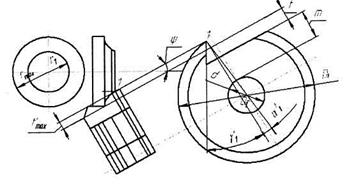

Для резцов с наклонным расположением базы крепления в горизонтальной плоскости расчет общей длины резца проводится с учетом угла \|/.

Таблица 2. Габаритные и конструктивные размеры круглого резца

|

мм мм

| Размеры резца, мм | Размеры рифлений, мм | ||||||

| D1(h8-hl2) | do(H9) | d1 | dM | t | r | d2 | b2 | |

| До 4 | - | - | ||||||

Примечания: 1. Размеры  и

и  выбираются в следующих пределах:

выбираются в следующих пределах:  ;

;  .

.

2.Для резцов с γ < 15° ν = 80°, с γ > 15° ν = 70°.

3.Допускается изменение значения  для принятых величин

для принятых величин  .

.

Наружный диаметр круглого резца для внутреннего точения, работающего с радиальной подачей, определяется из условия его размещения в предварительно подготовленном отверстии диаметром  (см. рис.8) по соотношению

(см. рис.8) по соотношению  .

.

Рис. 14. Определение диаметра круглого резца при \|/ = 0

Габаритные размеры круглого резца с расположением базы крепления под углом у и горизонтальной плоскости определяются аналогичным образом в зависимости от глубины профиля  (рис. 15).

(рис. 15).

Глубину профиля  можно определить графически, измерив ее в направлении, перпендикулярном базе крепления между базовой и наинизшей точками профиля резца.

можно определить графически, измерив ее в направлении, перпендикулярном базе крепления между базовой и наинизшей точками профиля резца.

|

Рис. 15. определение диаметра круглого резца

2.3. НАЗНАЧЕНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ФАСОННЫХ РЕЗЦОВ

Передние γ и задние α углы рекомендуется выбирать для базовой точки в зависимости от материала резца и физико-механических свойств обрабатываемого материала по табл. 3.

Таблица 3. Передние и задние углы фасонных резцов

| Обрабатываемый материал | Материал резца | |||

| Быстрореж. сталь | Твердый сплав | |||

| α | γ | α | γ | |

Углеродистая сталь с пределом прочности:

< 800 МПа < 800 МПа

> 800 МПа > 800 МПа

| 10...20 10...15 | 6...8 6...8 | 5...15 5...10 | |

| Серый чугун: НВ<220 НВ>220 | 6...8 | 6...12 0... 6 | 6...8 6...8 | 10...15 0...10 |

| Медь, латунь | 12...1 4 | 15...25 | 10...1 | 10...20 |

| Бронза | 10...20 | 8...10 | 5...10 | |

| Алюминиевый сплав: НВ<60 НВ>60 | 8...10 8...10 | 30...35 20...25 | 8...10 8...10 | 25...30 10...20 |

| Титановый сплав | - | - | 10...1 | 5...(-5) |

В качестве базовой точки принимается точка профиля резца, наиболее удаленная от базы крепления в направлении, перпендикулярном ей. Базовой точке присваивается номер 1, и у резцов, база закрепления которых параллельна оси обрабатываемой детали (ψ = 0), базовая точка располагается на участке профиля детали с наименьшим радиусом (см. рис. 16, а).

а б

Рис. 16. Определение положения базовой точки и глубины профиля

У резцов с поворотом базы крепления (  ) расположение базовой точки определяют прочерчиванием взаимного расположения профилей обрабатываемой детали и резца. При этом следует иметь в виду, что изменение угла поворота базы закрепления может привести к изменению расположения базовой точки. Она должна быть обязательно наивысшей по отношению к базе крепления. Если в качестве базовой будет принята не наивысшая точка, то соседние с ней точки профиля окажутся выше центровой линии детали, что приведет к уменьшению заднего угла в этих точках (см. рис. 16, б).

) расположение базовой точки определяют прочерчиванием взаимного расположения профилей обрабатываемой детали и резца. При этом следует иметь в виду, что изменение угла поворота базы закрепления может привести к изменению расположения базовой точки. Она должна быть обязательно наивысшей по отношению к базе крепления. Если в качестве базовой будет принята не наивысшая точка, то соседние с ней точки профиля окажутся выше центровой линии детали, что приведет к уменьшению заднего угла в этих точках (см. рис. 16, б).

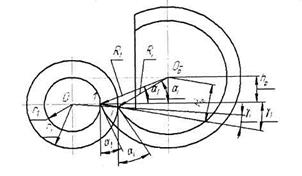

У призматических фасонных резцов величина заднего угла обеспечивается наклоном резца в державке на угол  , у круглых резцов - смещением оси резца относительно оси детали (рис. 17).

, у круглых резцов - смещением оси резца относительно оси детали (рис. 17).

Величина смещения оси резца относительно оси детали определяется по формуле

. (3)

. (3)

Величина hp обеспечивает заданный угол  только на наибольшем радиусе резца

только на наибольшем радиусе резца  . Во всех остальных точках профиля задний угол будет изменяться (см. рис. 17).

. Во всех остальных точках профиля задний угол будет изменяться (см. рис. 17).

Величина расстояния от оси резца до его передней поверхности (см. рис. 17) определяется по формуле

. (4)

. (4)

Величина  позволяет косвенно проконтролировать величину переднего угла резца.

позволяет косвенно проконтролировать величину переднего угла резца.

|

Величины hp и  необходимые при установке резца на станке, должны быть указаны в чертеже и маркировке резца.

необходимые при установке резца на станке, должны быть указаны в чертеже и маркировке резца.

Рис. 17. Образование и изменение задних и передних углов фасонного резца

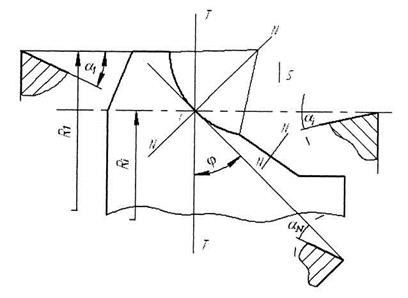

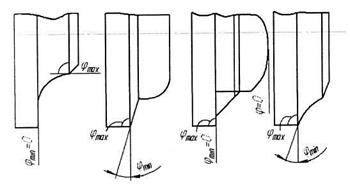

На наклонных и криволинейных участках профиля резца задние углы изменяются (рис. 18). При этом боковой задний угол в нормальном сечении N-N определяют по формулам:

для призматических резцов

, (5)

, (5)

для круглых резцов

, (6)

, (6)

где  - наружный радиус резца;

- наружный радиус резца;  - радиус рассматриваемой точки профиля резца; φ -угол наклона касательной к профилю детали в этой же точке по отношению к торцовой плоскости (к направлению подачи). Угол φ рекомендуется определять графически, при этом для всех точек профиля его следует принимать острым.

- радиус рассматриваемой точки профиля резца; φ -угол наклона касательной к профилю детали в этой же точке по отношению к торцовой плоскости (к направлению подачи). Угол φ рекомендуется определять графически, при этом для всех точек профиля его следует принимать острым.

Рассчитав  для всех расчетных точек, можно построить эпюру боковых задних углов (рис. 19), которая позволяет наглядно оценить изменение задних углов по профилю. При ее построении величина углов

для всех расчетных точек, можно построить эпюру боковых задних углов (рис. 19), которая позволяет наглядно оценить изменение задних углов по профилю. При ее построении величина углов  в масштабе откладывается по нормали к профилю.

в масштабе откладывается по нормали к профилю.

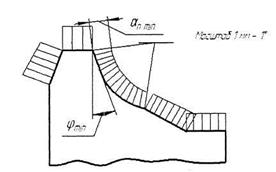

При проектировании резца может оказаться, что угол  на каком-то участке эпюры будет меньше минимально допустимого значения (2°). Тогда следует увеличить угол

на каком-то участке эпюры будет меньше минимально допустимого значения (2°). Тогда следует увеличить угол  , но не превышая 15°, иначе режущее лезвие резца ослабится. На участках профиля с углом φ = 0 следует предусмотреть "поднутрение" (рис. 20) с целью уменьшения поверхности трения или повернуть базу крепления резца на угол ψ (см. рис. 6).

, но не превышая 15°, иначе режущее лезвие резца ослабится. На участках профиля с углом φ = 0 следует предусмотреть "поднутрение" (рис. 20) с целью уменьшения поверхности трения или повернуть базу крепления резца на угол ψ (см. рис. 6).

Рис. 18. Определение боковых задних углов

|

Рис. 19. Эпюры боковых задних углов

|

Рис.20. Оформление режущих кромок на торцовых участках профиля резца

Рекомендуется проектировать резец с наклоном базы крепления под углом ψ в тех случаях, когда на профиле имеются:

а) прямолинейный участок, расположенный в торцовой плоскости (перпендикулярно оси детали) или наклоненный к ней под углом  < 5° (рис. 21, а, б);

< 5° (рис. 21, а, б);

б) криволинейный участок, касательная к которому расположена в торцовой плоскости или наклонена к нему также под углом  <5° (рис. 21, в, г).

<5° (рис. 21, в, г).

Для резцов с повернутой базой крепления нужно определить угол ψ. Минимально необходимое его значение определяют по формуле

, (7)

, (7)

где  — угол наклона профиля к торцовой плоскости детали в точке, в которой предполагается наименьшее значение бокового заднего угла (для торцовых участков (

— угол наклона профиля к торцовой плоскости детали в точке, в которой предполагается наименьшее значение бокового заднего угла (для торцовых участков (  = 0));

= 0));  - боковой задний угол в этой же точке (при расчете задаются обычно углом

- боковой задний угол в этой же точке (при расчете задаются обычно углом  = 2...3°, a иногда больше);

= 2...3°, a иногда больше);  - задний угол в торцовой плоскости резца для базовой точки (в сечении, перпендикулярном базе крепления); выбирается так же, как для резцов с базой крепления, параллельной оси детали.

- задний угол в торцовой плоскости резца для базовой точки (в сечении, перпендикулярном базе крепления); выбирается так же, как для резцов с базой крепления, параллельной оси детали.

Полученную величину угла  следует округлить до целого числа. Тогда передний угол

следует округлить до целого числа. Тогда передний угол  в сечении, перпендикулярном базе крепления, определяют по формуле

в сечении, перпендикулярном базе крепления, определяют по формуле

, (8)

, (8)

где  - передний угол в торцовом сечении детали, выбирается так же, как у, для резцов с базой крепления, параллельной оси детали.

- передний угол в торцовом сечении детали, выбирается так же, как у, для резцов с базой крепления, параллельной оси детали.

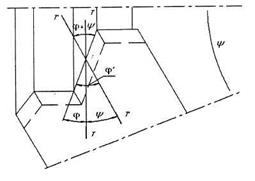

Для резцов с базой крепления, расположенной под углом \|/, боковой угол  считывается по следующим формулам:

считывается по следующим формулам:

для призматических резцов

, (9)

, (9)

для круглых резцов

, (10)

, (10)

где  определяется по отношению к линии, перпендикулярной базе крепления (рис. 22), аналитически или с помощью транспортира.

определяется по отношению к линии, перпендикулярной базе крепления (рис. 22), аналитически или с помощью транспортира.

При ψ  0 и ψ = 0 в большинстве случаев базовые точки могут оказаться разными (рис. 16, а, б), поэтому перед профилированием фасонных резцов необходимо еще раз уточнить положение базовой точки профиля резца в зависимости от значения угла ψ.

0 и ψ = 0 в большинстве случаев базовые точки могут оказаться разными (рис. 16, а, б), поэтому перед профилированием фасонных резцов необходимо еще раз уточнить положение базовой точки профиля резца в зависимости от значения угла ψ.

|

а б в

|

Рис. 21. Выбор расположения базы крепления

Рис. 22. Определение угла

2.4. ПРОФИЛИРОВАНИЕ ФАСОННЫХ РЕЗЦОВ

Из-за наличия углов α и γ профиль резца не совпадает с профилем детали. При расположении базы крепления параллельно оси детали изменяются высотные размеры, осевые же размеры не искажаются и переносятся с детали на профиль резца. При повороте базы крепления на угол у изменяются как высотные, так и длиновые размеры.

Определение этих размеров называется профилированием. Оно может быть выполнено графическим или аналитическим методами. Графический метод прост и нагляден, но характеризуется низкой точностью. Аналитический метод обеспечивает высокую точность и при реализации его на ЭВМ не вызывает затруднений.

Аналитическое профилирование круглого резца для наружного точенияс базой крепления, параллельной оси заготовки

Исходные параметры для профилирования:  где

где  - радиус детали, соответствующий базовой (наивысшей) точке профиля резца.

- радиус детали, соответствующий базовой (наивысшей) точке профиля резца.

Кроме базовой точки профиля расчет ведется для характерных точек профиля i. К этим точкам относят:

-узловые, в которых один элементарный участок профиля детали переходит в

другой;

- текущие, которые выбираются на равном расстоянии друг от друга на конических, сферических, криволинейных участках профиля.

Нумерацию точек профиля следует вести от базовой точки - сначала налево до конца профиля, затем направо. Примеры расположения базовых точек и их нумерации приведены в примере.

Расчет размеров профиля целесообразно разделить на две части - общую и специальную. Общая часть расчета сводится к определению размеров  по передней поверхности резца в торцовом сечении (рис. 23).

по передней поверхности резца в торцовом сечении (рис. 23).

Определив постоянные параметры К и  ,

,

, (11)

, (11)

можно определить и размер  ,

,

, (12)

, (12)

где  .

.

Рис. 23. Расчетная схема определения размеров профиля круглого резца при ψ = 0

Специальная часть расчета сводится к определению высотных размеров hui (рис. 23) профиля резца в сечении, перпендикулярном образующей задней поверхности (для круглого резца - это его диаметральное сечение).

Вначале определяются постоянные параметры:

, (13)

, (13)

а затем - высотные размеры:

. (14)

. (14)

Для резцов с базой крепления, расположенной параллельно оси детали, размеры  , где

, где  - длина детали. По координатам hui и

- длина детали. По координатам hui и  вычерчивается и изготовляется профиль резца.

вычерчивается и изготовляется профиль резца.

Таким образом, алгоритм расчета размеров профиля круглого фасонного резца с базой крепления, расположенной параллельно оси детали, будет следующим:

,

,  ,

,

,

,  ,

,  ,

,  ,

,

,

,  ,

,  ,

,  ,

,  .

.

Данный алгоритм может быть использован для расчета как вручную, так и на ПЭВМ. Угловые величины следует вычислить с точностью до 1 минуты, линейные - до 0,001 мм с последующим округлением до 0,01 мм.

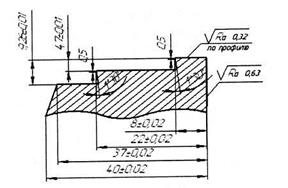

Пример. Спроектировать круглый фасонный резец с базой крепления, параллельной оси детали, с применением ПЭВМ. Обрабатываемая деталь представлена на рис. 24. Обрабатываемый материал - сталь 40Х с пределом прочности  = 700 МПа.

= 700 МПа.

|

Неуказанные предельные отклонения размеров отверстий H14, валов h 14, остальных размеров ± t2 /2 среднего класса точности.

1. В соответствии с типом резца и маркой обрабатываемого материала выбрать в торцовой плоскости детали углы  и

и  для базовой точки профиля резца и детали.

для базовой точки профиля резца и детали.

Рис. 24. Обрабатываемая деталь

|

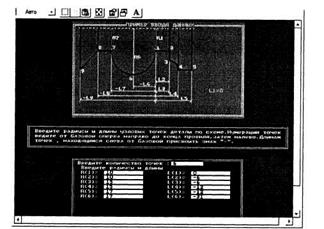

После вызова команды на экране появляется диалог с таблицей выбора обрабатываемого материала, переднего и заднего углов:

Выберите из списка и выделите вид обрабатываемого материала и нажмите клавишу ОК. Выберите и введите значения переднего  и заднего

и заднего  углов резца.

углов резца.

2. Выбрать резец для наружной или внутренней обработки.

После вызова команды на экране появляется диалоговое окно с таблицей выбора резца для наружной или внутренней обработки и выбора базовой точки:

Принципиально профилирование фасонных резцов для наружного и внутреннего точения не отличается, изменяются только знаки некоторых величин.

В качестве базовой точки принимается точка на наружной режущей кромке резца, наиболее удаленная от базы крепления в направлении, перпендикулярном ей. У резцов, база крепления которых параллельна оси обрабатываемой детали, базовая точка располагается на участке профиля детали с наименьшим радиусом.

3. В соответствии с профилем обрабатываемой детали определить радиусы и длины узловых и базовой точек детали.

После вызова команды на экране появляется диалог с таблицей ввода радиусов и длины точек детали:

Проанализировать профиль обрабатываемой детали. Назначить количество узловых и дополнительных точек профиля. Чем больше дополнительных точек, тем точнее профиль резца.

Нумерацию точек вести строго по запросу ЭВМ.

Ввести радиусы и длины для всех выбранных точек профиля детали. Длину базовой точки принять равной нулю.

4.Проанализировать профиль обрабатываемой детали на наличие криволинейных, сферических или длинномерных конических участков. Если таковые присутствуют, то назначить дополнительные узловые точки, которые не определены чертежом. Количество дополнительных точек профиля определяется длиной криволинейного участка. В дальнейшем следовать указаниям ЭВМ.

5. Проанализировать профиль обрабатываемой детали и выбрать расположение базы крепления фасонного резца.

Рекомендации по назначению базы крепления под углом ψ или параллельно оси детали приведены на стр. 21.

|

После вызова команды на экране появляется диалог выбора базы крепления фасонного резца:

6. Выберите тип резца и определите габаритные размеры.

После вызова команды на экране появляется диалог выбора резца и его габаритных размеров:

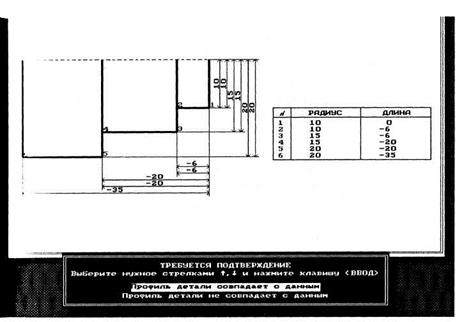

7. Профилирование фасонного резца. После вызова команды на экране появляются значения постоянных параметров К==1,74 мм, hp=6,51мм, Нp=12,83 мм и размеров Cui по передней поверхности резца в торцовом сечении для всех шести точек профиля (табл. 4).

Специальная часть расчета сводится к определению высотных размеров расчетных точек профиля резца ht. Сводные результаты профилирования приведены в табл. 4.

Таблица 4. Результаты профилирования

| Номера | Размеры высотных точек, мм | ||||

| расчетных точек | Сui, мм | Bi , мм | Ri , мм | luj ,мм | Hi, мм |

| 35,24 | 37,50 | ||||

| 35,24 | 37,50 | -6 | |||

| 5,05 | 30,19 | 32,80 | -6 | 4,70 | |

| 5,05 | 30,19 | 32,80 | -20 | 4,70 | |

| 10,08 | 25,16 | 28,24 | -20 | 9,26 | |

| 10,08 | 25,16 | 28,24 | -35 | 9,26 |

8. Показать профиль режущей части фасонного резца. После вызова команды на экране появляется диалог построения профиля фасонного резца. По рассчитанным параметрам профилирования оформить профиль фасонного резца (рис. 25). Требования к оформлению профиля приведены в приложении.

Рис. 25. Пример построения профиля фасонного резца

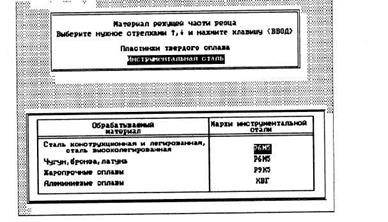

9. Выбрать материал режущей части фасонного резца. После вызова команды на экране появляется диалог с таблицей марок инструментального материала:

По рассчитанным конструктивным параметрам оформить рабочий чертеж круглого фасонного резца. Требования к оформлению чертежа приведены ниже.

Дата добавления: 2022-02-05; просмотров: 696;